DeformTM有限元模拟在2A42/2%TiB2复合材料热压缩变形组织演变研究中的应用

2013-03-25于迪尔刘志义谷艳霞李福东应普友

于迪尔,刘志义,谷艳霞,李福东,应普友

(中南大学 材料科学与工程学院,长沙410083)

铝合金材料由于具有优异的强度和低的密度等特性被广泛应用于结构材料领域。Al-Cu-Mg合金体系中可时效硬化的2000系铝合金被广泛用于航空材料的研究开发[1−2]。微量Ag元素的加入可极大改善Al-Cu-Mg合金的抗粗化能力和提高强度[3]。实验表明,Al-Cu-Mg-Ag合金在温度超过200℃仍能保持优异的力学性能。而通过采用盐和液态熔融金属反应生成法制备铝基复合材料可有效控制反应的热力学和动力学特性。原位生成的Al/TiB2复合材料,尤其是采用Halides盐制备的复合材料,具有更为洁净的基体−增强相界面和更加弥散分布的增强相[4]。由Halides盐和熔融铝合金反应生成的TiB2颗粒,结合合金中析出的Ω相,可以预见其良好的力学性能及热稳定性。

目前关于TiB2增强的Al-Cu-Mg-Ag合金的研究很少,尤其鲜有关于合金热变形过程中达到动态再结晶起始条件的研究,从而使优化变形工艺及改善加工组织结构和性能的研究缺少理论指导。因此,本文采用热模拟实验、有限元分析模拟计算技术,通过计算压缩变形过程中产生的能耗差,分析复合材料热变形过程中的位错缠结、迁移及合金动态再结晶,探寻动态再结晶与压缩能耗差之间存在的潜在关系,以期为铝基复合材料的热加工提供理论依据。

1 实验

本试验采用原位生成法,制备成分为Al-5.7%Cu-0.44%Mg-1.3%Ag/2%TiB2(质量分数,%)的复合材料。在Gleeble-1500模拟机上进行热模拟实验,实验设定温度为380~500℃,应变速率分别为0.01、0.1和1 s−1。实验采用的润滑剂由质量分数为75%的石墨、20%的机油和5%的三硝酸甲酯混合而成。忽略压缩变形实验中非均匀塑性变形的影响。试样以5℃/s的升温速率快速升温,并保持实验温度300 s。所有实验的压缩应变量均为50%。热压缩变形的试样均采用冰水淬火。透射电镜试样经机械减薄至0.08 mm后采用甲醇−硝酸溶液双喷减薄至穿孔,在Tecnai G220透射电子显微镜下观察其组织形貌。复合材料流变应力应变模拟用Scientific Forming Technologies Corporation开发的DeformTM3D(V 6.1)软件计算。

2 实验结果

2.1 热压缩变形流变应力本构方程的建立

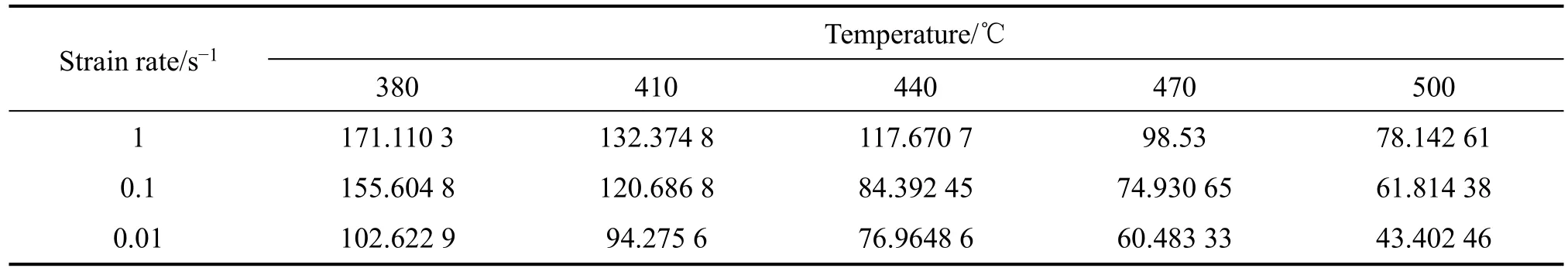

表1所列为复合材料2A42/2%TiB2在变形温度380~500℃、应变速率0.1~1 s−1下与流变应力曲线对应的峰值应力值。动力学方程(1)~(3)用来分析热压缩变形的机理[5−6]。

对方程(3)取对数,得到:

式中:为应变速率;σ为流变应力;Q为变形激活能;R为气体常量;T为变形温度;A和n为常量;α为应力乘积因子,定义为α≈β/n≈β/n1;n1,β,n2及A均为与变形温度无关的材料常量。

通常在高温变形条件下,上述方程中的流变应力σ可以用峰值应力或者稳态应力代替。对于铝合金,有文献计算其α在0.01至0.08范围内[6]。绘制自然对数形式的方程(1)、(2),通过计算拟合的斜率可求得n1和β值。

应变速率、变形温度及流变应力与变形激活能Q之间的关系如下[6]:

将本构方程各常量和变形激活能的值代入方程(3),描述应变速率表达式为:

复合材料的变形激活能略高于基体Al-Cu-Mg-Ag合金的激活能(170~200 kJ/mol)[5]。增强相TiB2的加入可提高合金的热变形抗力,增大材料变形激活能。

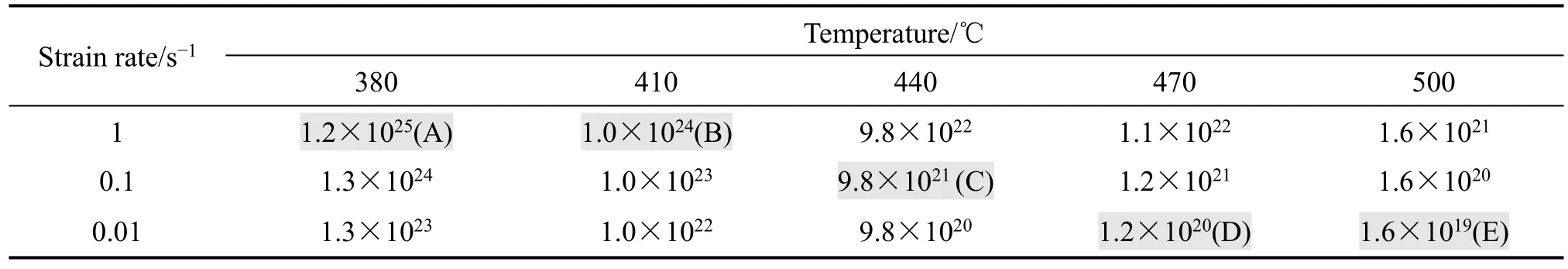

2.2 Zener-Holloman参量(Z)的计算

可用来描述参量(Z)的方程如式(7)所示。式中,ln(A)及n3分别为截距和斜率。表2所列为在不同的变形温度和不同的应变速率条件下Zener-Holloman参量(Z)值。

2.3 有限元分析模拟计算稳态流变应力

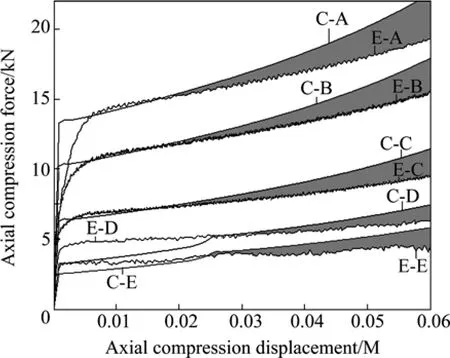

将方程(6)中相关参数在Deform 6.1-F3材料数据库里建立对应的应力应变关系。模拟实验涉及的相关物理参数如表3所列。根据Z值变化,分别选取Z值逐步降低的5组:A-E(如表2阴影所示)模拟计算,绘制轴向压缩位移量与轴向压缩力对应的关系曲线。结果如图1所示。

表1 不同变形温度及应变速率下流变应力曲线对应的峰值应力Table 1 Peak values of flow stress under various temperatures and strain rates (MPa)

表2 不同变形温度和应变速率条件下的Zener-Holloman参量(Z)值Table 2 Zener-Holloman parameters at various temperatures and strain rates (MPa)

图1 计算模拟与试验所得轴向压缩位移量与轴向压缩力对应关系曲线Fig.1 Curves of computer simulation and experimental values of axial compression displacement corresponding to axial compression force

3 分析与讨论

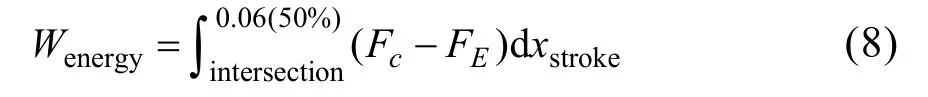

3.1 压缩积分能耗差值计算

由图1可见,在确定的变形温度及变形速率下,随压缩变形量的增加,材料的变形抗力逐渐增加;根据表1,变形量及变形速率一定时,随变形温度升高,材料的变形抗力及峰值应力值逐渐下降;在确定的变形温度及变形量下,增加材料的应变速率,变形抗力增加,同一温度及变形量下,应变速率增大,材料的峰值应力增加。然而,目前国内外研究材料的热加工及热模拟数据时,主要依靠分析流变真应力和流变真应变曲线,以及分析流变应力软化现象来推测合金中发生的动态回复、动态再结晶、变形过程中的合金强化相的动态析出。目前普遍认为,合金流变应力的软化主要是由于合金加工硬化与动态回复再结晶软化的竞争结果[5,7−8],但这些根据应力应变曲线得出的合金内在微观机理普遍为半定性半定量的分析方法,如需确定合金微观组织结构的转变,还要采用金相、透射电镜等分析手段,具体观察热变形晶粒的再结晶长大及亚晶合并,位错缠结等现象。

表3 模拟实验中使用的坯料和工具物理性能Table 3 Physical properties of blank and tools used in simulation for 2A42 Al/TiB2 composite material/tool

本研究通过热模拟实验结合有限元模拟计算数据,采用方程(8)积分计算从理论变形抗力和实验变形抗力等值交点到压缩位移0.06 m(~50%)的包围面积,如图1中从上至下阴影表示的面积。需要注意的是,国内外大量学者对材料热变形过程中的合理工艺优化、控制材料成形调控开展了大量研究[9-11]。Monte Carlo方法经Rollett及Peczak等人改进,可以对动态再结晶微观组织演化进行模拟,以及结合KM模型,对加工硬化和动态回复对动态再结晶微观组织结构影响模拟,但是采用Monte Carlo模型仅考虑形核率和不同变形条件下的存储能影响,也无法考虑晶粒生长过程的动力学特征[10−11]。采用Deform有限元模拟时,只考虑合金材料热变形过程中的加工硬化过程,宏观表征为材料变形抗力增大,而忽略材料内部组织结构转变及位错密度随合金内部动态再结晶而发生改变等问题。因此,通过对比理论模拟值与实验测试值,可以对应看出在合金热加工变形过程中,由于材料内部组织演变对合金变形抗力的影响。本研究主要选取Zener-Holloman参数由大至小的5组(A-E)对比,涉及变形温度范围380~500℃、应变速率范围0.01~1 s−1的全部变形条件。

3.2 压缩积分能耗差值曲线拟合分析

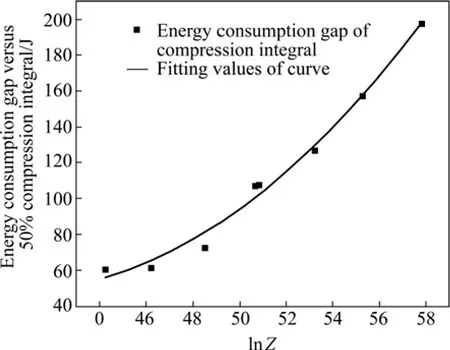

绘制以ln Z为横坐标,50%压缩积分能耗差值为纵坐标的直角坐标图,采用2次样条曲线对图中计算值对应的数据点拟合,结果如图2所示,由图2可见样条曲线拟合精度较高。大部分数据点均匀分布在曲线附近。拟合所得曲线方程为:Y=interercept+B1·X+B2·X2。其中intercept=8 568.15,B1=−3 995.7,B2=4.942。从图中看出,随Zener-Holloman参数的减小,即变形温度升高,应变速率下降,压缩积分能耗差值呈下降趋势,而曲线斜率随Z值的降低而下降。说明在较低温度和较快应变速率下,升高变形温度及降低变形速率,材料内部位错源开动、位错缠结、迁移所需能耗快速降低。而在较高温度和较低应变速率下,温度及应变速率的改变对合金的内部组织演变所需能量影响不大。

图2 不同ln Z对应的压缩积分能耗差值及二次样条曲线拟合值Fig.2 Values of energy consumption gap for compression integral and corresponding fitting of quadratic spline curve under various lnZ

3.3 微观组织演变分析

图3所示为不同变形温度及应变速率(A-E组)热压缩变形2A42/2%TiB2复合材料的TEM选区明场像。通过透射电子衍射显微分析,发现在380~410℃和应变速率1 s−1时,分散分布的析出相和强化相会阻碍位错的迁移和攀移。被强化相钉扎的激活态位错围绕在长串纳米颗粒周围形成位错墙,导致晶粒被位错墙分割变形而形成亚晶结构,如图3(a),(b)所示。而不变形的强化粒子周围存在加强的应力应变场,形成高位错密度区(图中箭头所示),可为动态再结晶形核提供场能[12]。预形成的强化相粒子TiB2即为该非变形颗粒。因此高密度的位错亚结构适合再结晶形核,在相对高的Z值区(高于Z=1.0×1024),对应的压缩积分能耗差值较高,说明此时动态再结晶孕育所需储能较高。图3(c)(Z=9.8×1021)中,通过亚晶界相消合并,大量的亚晶界合并形成低密度的薄壁墙,如图中箭头所示,晶内仍存在少量位错线,而晶界处堆积的大量位错形成位错墙。当Z值进一步降低时,如图3(d)(Z=1.2×1020)所示晶界通过迁移吸收亚晶界形成锯齿状的晶界。晶内无明显位错线,位错通过迁移的合并,密度大幅度降低,只存在晶界处少量位错缠结。此时,材料变形所需能耗差值仅为峰值能耗差值的1/3。说明降低Z值,有利于降低发生动态再结晶储能以及动态再结晶的发生。随Z值的降低(即在更高的变形温度),预生成的颗粒钉扎位错的能力削弱,快速增长的亚晶使得亚晶界合并。图3(e)(Z=1.6×1019)呈现平直而清晰的晶界,合金内出现典型的120°三叉晶界,对应能耗差值降低不大,内部组织结构演变主要为晶粒合并长大,说明晶粒长大过程所需的能耗相对于高Z值区位错源开动及位错迁移要小得多。

4 结论

1)在应变速率一定的条件下,2A42/TiB2合金的流变应力随变形温度的升高而减小;在变形温度一定的条件下,合金的流变应力随应变速率的增大而增大。流变应力、变形温度及应变速率之间的关系可用=3.11×1021[sinh(0.010 7σ)]7.3exp(−313 870/RT)表示。与基体Al-Cu-Mg-Ag合金激活能170~200 kJ/mol相比增加较大,这主要是由于增强相TiB2对该合金热变形抗力的影响,阻碍了位错运动,增大了变形激活能。

2)有限元模拟计算结合热模拟实验证明,热压缩过程中,用于合金组织内部演变的能耗值与Zener-Holloman参数的对数值存在对应关系,可用二次样条曲线y=8 568.15−3 995.7x+4.924 2x2表示,其中x为压缩位移量,y为压缩变形50%的积分能耗差值。

3)微观组织分析表明,lnZ值大于50时,即Z>1021时,合金内部增强相粒子钉扎位错效果显著,形成高位错密度区,温度对位错缠结迁移影响显著,对应压缩积分能耗差值较大,且随Z值降低,能耗差值下降明显;当lnZ值小于50时,即Z<1021时,位错通过迁移合并消失,位错密度大幅降低,合金内部组织演变主要为晶界迁移、亚晶合并、晶粒长大。对应压缩积分能耗差值仅为峰差值的1/3,继续降低Z值,能耗差值下降缓慢。

[1]RINGER S P,YEUNG W,MUDDLE B C,et al.Precipitate stability in Al-Cu-Mg-Ag alloys aged at high temperatures[J].Acta Metallurgica et Materialia,1994,42(5):1715−1725.

[2]WANG S C,STARINK M J.Two types of S phase precipitates in Al-Cu-Mg alloys[J].Acta Materialia,2007,55(3):933−941.

[3]HUTCHINSON C R,FAN X,PENNYCOOK S J,et al.On the origin of the high coarsening resistance ofΩplates in Al-Cu-Mg-Ag alloys[J].Acta Materialia,2001,49(14):2827−2841.

[4]LU L,LAI M O,WANG H Y.Synthesis of titanium diboride TiB2 and Ti-Al-B metal matrix composites[J].Journal of Materials Science,2000,35(1):241−248.

[5]LIU X,PAN Q,HE Y,et al.Flow behavior and microstructural evolution of Al-Cu-Mg-Ag alloy during hot compression deformation[J].Materials Science and Engineering A,2009,500(1/2):150−154.

[6]BANERJEE S,ROBI P S,SRINIVASAN A,et al.High temperature deformation behavior of Al-Cu-Mg alloys microalloyed with Sn[J].Materials Science and Engineering A,2010,527(10/11):2498−2503.

[7]MCQUEEN H J,RYAN N D.Constitutive analysis in hot working[J].Materials Science and Engineering A,2002,322(1/2):43−63.

[8]李展志,李慧中,王海军,等.6069铝合金的热变形行为和加工图[J].粉末冶金材料科学与工程,2011,16(2):155−160.LI Zhan-zhi,LI Hui-zhong,WANG Hai-jun,et al.Hot deformation behavior and processing map of 6069 aluminum alloy[J].Materials Science and Engineering of Powder Metallurgy,2011,16(2):155−160.

[9]易幼平,刘 超,黄始全,等.基于DEFORM 3D的7050铝合金动态再结晶元胞自动机模拟[J].中南大学学报(自然科学版),2010,41(5):1814−1820.YI You-ping,LIU Chao,HUANG Shi-quan,et al.Simulation of dynamic recrystallization for 7050 aluminium alloy on platform of DEFORM-3D using cellular automaton[J].Journal of Central South University(Science and Technology),2010,41(5):1814−1820.

[10]PECZAK P,LUTON M J.A monte carlo study of the influence of dynamic recovery on dynamic recrystallization[J].Acta Metal Mater,1993,41:59−71.

[11]PECZAK P.A Monte carlo study of influence of deformation temperature on dynamic recrystallization[J].Acta Metal Mater,1995,43:1279−1291.

[12]GEGEL H L.Innovations in Materials Processing[M].New York:Plenum Press,1985:137.