粉末注射成形充模过程中粉体分布的数值模拟

2013-03-25何新波张瑞杰章书周曲选辉

方 伟,何新波,张瑞杰,章书周,曲选辉

(北京科技大学 新材料技术研究院,北京100083)

粉末注射成形(powder injection molding,PIM)是将塑料注射成形技术引入粉末冶金领域而形成的1门近净成形技术。注射过程中由于粉末与粘结剂的特性不同,导致两者在坯体中非均匀分布,从而造成注射坯体烧结收缩不均,严重时会形成缺陷[1−3]。

集成计算材料工程(integrated computational materials engineering,ICME)是1门新兴的学科,其宗旨是整合计算材料科学工具,使其成为1个有机的系统,改进工程设计、优化工程并实现设计和制造的一体化。其目标是在产品制造出来之前通过集成计算使材料选择、制造过程和产品设计的优化成为1个整体系统[4−6]。将ICME引入到粉末注射成形技术中,对充模过程中的粉体分布和烧结过程中的晶粒长大进行预测,是其中2个最重要的环节。注射过程的模拟计算,关键是得到粉末在注射坯体中的体积分数分布,作为下一步烧结过程模拟计算的输入参数。

目前,粉末注射成形数值模拟的发展方向主要有单流体模型[7−8]和双流体模型[9−11]。单流体模型是将粉末和粘结剂视为单一混合物的连续介质所建立的模型,可用来进行一些常规预测,如裂纹、气孔、熔接线等缺陷产生的位置。但由于单流体模型将粉末和粘结剂视为一体,无法预测PIM中的偏析现象。王玉会等[12]把粉末颗粒处理为拟流体,即把粉末相作为连续介质,应用双流体模型对充模过程中粉末的偏析现象和边界层效应进行分析。计算机层析成像技术(computed tomography,简称CT)是集辐射与探测、光电子学、情报学、精密机械加工、计算机自动识别、计算机图像处理等技术密集型学科于一体的高技术产品,是目前世界上最先进的无损检测手段之一[13−15]。为了定量分析充模过程中粉末和粘结剂的两相分离,本文作者采用双流体模型,将粉末视为等效的单一直径球形颗粒,使用CFX流体计算软件,结合实际实验参数,对充模过程进行数值计算,得到粉末在注射坯体各部位的体积分数分布,从而预测注射坯体中易出现质量问题的区域,优化注射成形工艺参数,并用工业CT对模拟结果进行验证。

1 数学模型

1.1 基本假设

PIM充模流动过程中不发生相变;在将粘结剂处理为连续介质的同时,把粉末颗粒转换为等效的球形颗粒。

1.2 数学模型

双流体模型的连续性方程、动量方程和能量方程分别为:

式中:下标k=1、2,分别代表粘结剂相和粉末相;kφ、ρk、qk和vk分别为k相的体积分数、密度、热流通量和速度;pk及τk分别为k相的正应力及剪切应力;g为重力加速度;ek为单位质量k相介质具有的内能;Fk及Ek分别为粉末与粘结剂两相间的动量交换与能量交换项。计算能量交换项的关键是努赛尔数Nu的确定,由于粉末注射成形充模流动过程的雷诺系数较小,取Nu≈2。

粉末与粘结剂相间的拖曳力采用颗粒模型,表达式为:

式中:CD为粉末和粘结剂之间的拖曳系数,认为拖曳系数与喂料粘度成正比例关系,本文中CD取值为3.6(Pa·s)−1;d为等效的粉末颗粒直径。

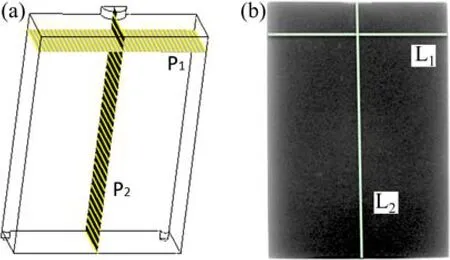

粉末注射成形熔融混合喂料的粘度公式为:

式中:m0和Ta为与材料有关的常数;n为剪切稀化指数,0<n<1;是剪切应变率;T是填充时喂料的温度,本文中n=0.35,m0=0.34,Ta=3 512 K。

1.3 边界条件

1)入口处为给定的注射速率、温度及不同物质(空气、粉末及粘结剂)的理论体积分数。

2)固体模壁边界上,粉末与粘结剂均设为无滑移条件。

3)模腔的分型面及排气槽处为给定的参考大气压P0。

1.4 模拟方法

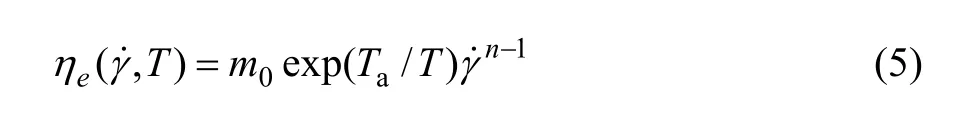

以316L不锈钢喂料的注射过程为研究对象,使用双流体模型模拟注射过程中粉末在坯体中的体积分数分布。注射所采用的粉末装载率为56%的喂料由316L不锈钢粉末与热塑性粘结剂组成,其中粘结剂组成(质量分数)为69%石蜡(PW)+30%高密度聚乙烯(HDPE)+1%硬脂酸(SA)。粘结剂和316L不锈钢粉末的热导率分别为1.6和81 W/(m·K),比热容分别为460和1 701 J/(kg·K),密度分别为912.0和7 878.6 kg/m3,粉末的平均粒径为9.2μm,模具温度300 K。依据实际工艺条件设置模拟计算参数与初始值。注射模腔几何形状及网格划分如图1所示,模具型腔尺寸为28 mm×20 mm×6 mm,浇口为半径R=3 mm的半圆。模拟计算采用非结构的四面体网格,单元数80 615,节点数1 657,对浇口及排气槽处进行较为密集的网格划分。

图1 模腔的几何形状及网格划分Fig.1 Geometry shape and mesh of moulding chamber

2 模拟结果和分析

2.1 注射坯体中粉末体积分数分布

依据实际工艺条件设置参数,采用CFX软件对PIM充模过程进行数值模拟。为了便于观察整个坯体中粉末的分布情况,选取5个与流体流动方向一致的截面,位置见图2(a)。已知喂料中粉末体积分数的平均值为0.56。截面1与浇口相交,粉末分布呈现喷射状态,浇口两侧区域出现粘结剂聚集,如图2(b)所示。在浇口处,在强压力作用下,粉末与粘结剂的初始速度很大,喂料进入模腔后,截面积骤然增大,所受压力迅速减小,熔融喂料在较强的惯性力作用下继续充模,由于粉末密度比粘结剂密度大,其惯性力也较粘结剂大,故浇口附近范围粉末的速度大于粘结剂的速度,从而造成喷射现象及浇口两侧区域粘结剂的集聚。截面2,3和4中粉体分布分别如图2(c)、(d)、(e)所示。这3个截面位于离浇口较远的中间区域,粉末和粘结剂分布较均匀,这是由于喂料的速度降低,惯性力的影响随之减小;同时在浇口下方出现粉末体积分数低于0.55的区域,且离浇口越远,粉末体积分数越低,这与该区域是在注射过程的后期完成填充有关。截面5的整体粉末含量最低,如图2(f)所示。对于粉末注射成形零件,选择所关注区域的截面,通过模拟计算即可得到该截面上粉末体积分数的分布情况。

图2 注射坯体截面上的粉末体积分数(PVF)分布Fig.2 Variations of powder volume fraction(PVF)in the selected sections

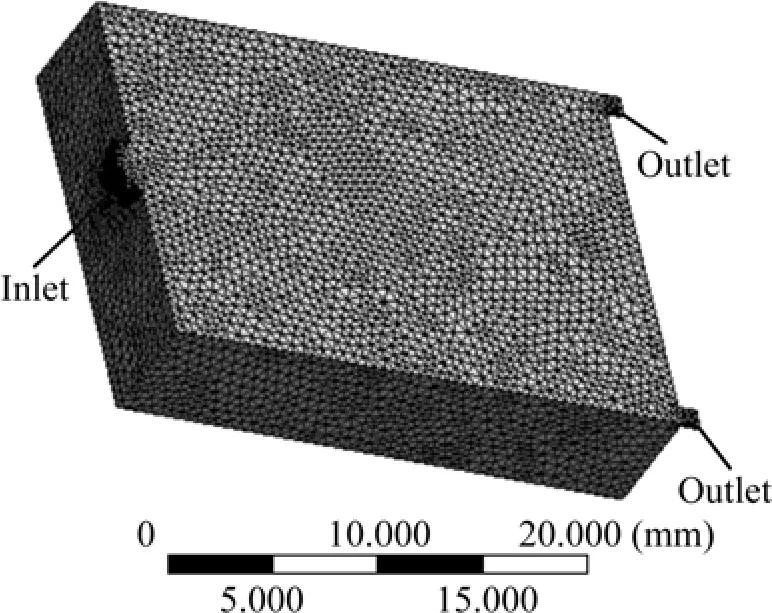

图3 注射坯体内粉末的三维分布示意图Fig.3 Three-dimensional region of powder volume fraction(PVF)within a certain range

通过以上分析可知,注射坯体中出现粉末和粘结剂的分离是不可避免的,当粉末和粘结剂的体积分数在各自的平均值上下小范围波动时,认为两相分离现象不严重,一定程度上可满足生产要求。一般认为当粉末体积分数波动在±0.5%范围内时,影响不严重,当粉末体积分数波动在±1%时,在后续脱脂或烧结中会导致缺陷的出现[1]。图3(a)为注射坯体中粉体在一定范围内分布的示意图,红色区域为粉末体积分数低于0.55的部分,主要为浇口两侧和下方区域,以及模壁、顶点区域,这和以上分析和充模过程中的边界层效应相一致;很小的蓝色区域为粉末体积分数高于0.57的部分,位于坯体底部,该区域受挤压作用时间较长,粉体含量较高。图3(b)中绿色区域为截面3上粉末体积分数在0.55~0.57之间的部分,在顶端中部即浇口下方位置出现空白区域,表明该区域两相分离现象严重。图3直观地显示出坯体中粉末体积分数波动大的区域,这些区域两相分离较严重,易造成后续的烧结过程中出现收缩不均匀,残余应力大及变形等问题,从而导致局部区域的性能变差,是应该重点关注的区域。

2.2 工艺参数对粉体分布情况的影响

注射过程中,需要控制的工艺参数主要有喂料的注射温度和注射速率。注射温度主要根据所选粘结剂体系确定,根据经验将316L不锈钢喂料的注射温度设置为170℃。本文只研究不同的颗粒直径下注射速率在30~90 cm3/s之间时粉体的体积分数分布。图4所示为粒径9.2μm,注射速率分别为30,60和90 cm3/s时的粉末分布情况,红色区域代表粉末体积分数低于0.555的区域,蓝色区域代表粉末体积分数高于0.565的区域。提高注射速率有利于喂料进入模腔,使充模时间缩短,腔体的填充情况得到改善,但注射速率过大时,过大的剪切应力使喂料粘度变小,从而导致发生较严重的两相分离,如图4(c)所示。应用CFX软件的处理功能计算选择区域的体积,可得到粉末体积分数在0.555~0.565范围内的坯体体积随注射速率的变化曲线,如图5所示。由图5可见,随注射速率从30 cm3/s提高到90 cm3/s,两相分布合理区域(粉末体积分数在0.555~0.565范围内)的体积先增大后减小,在注射速率为70 cm3/s时达到最大。从图5还看出粒径越小,两相分布合理区域的体积越大,即注射试样的质量越好。同时,当粉末粒径较小时,曲线变化较缓慢,稳定性好。从式(4)可知,粒径越小,粉末和粘结剂之间的拖曳力越大,越不容易发生两相分 离。该部分结果表明利用该模型可优化注射成形的工艺参数。

3 实验结果验证

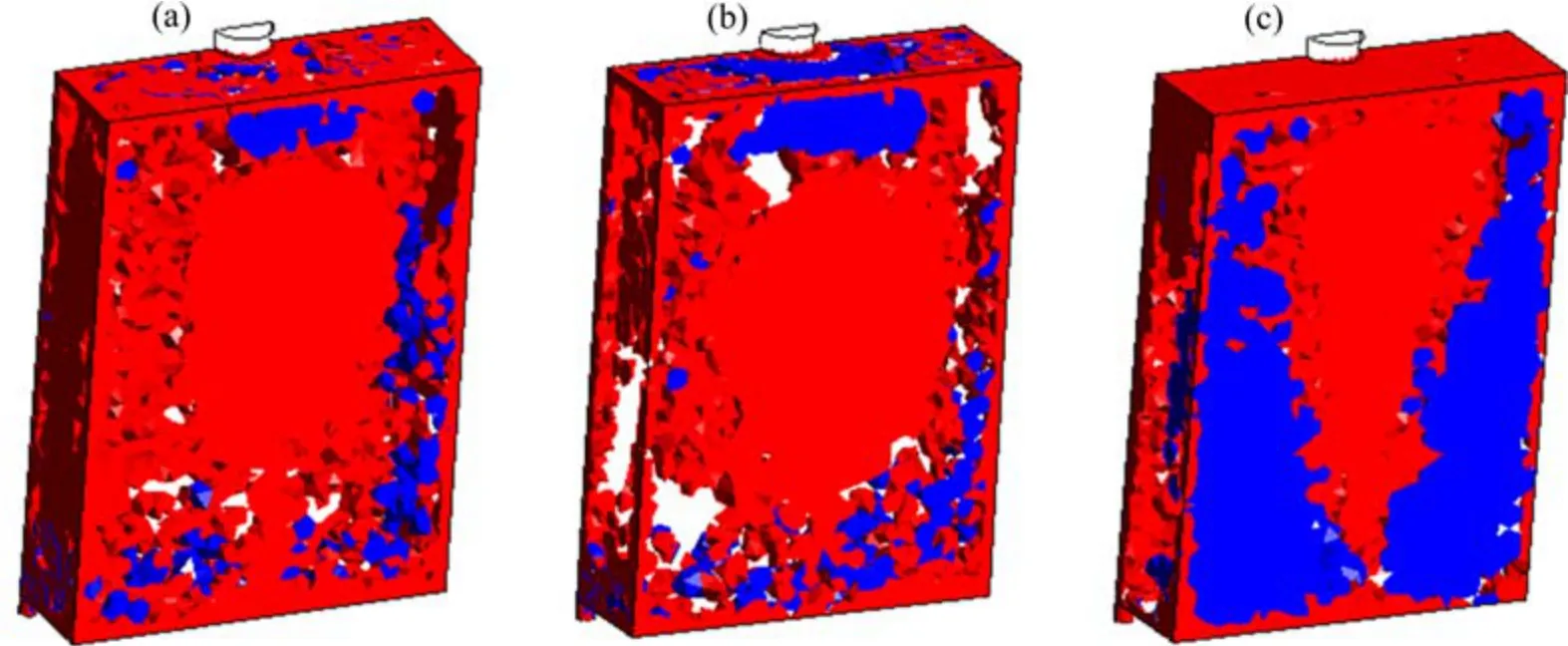

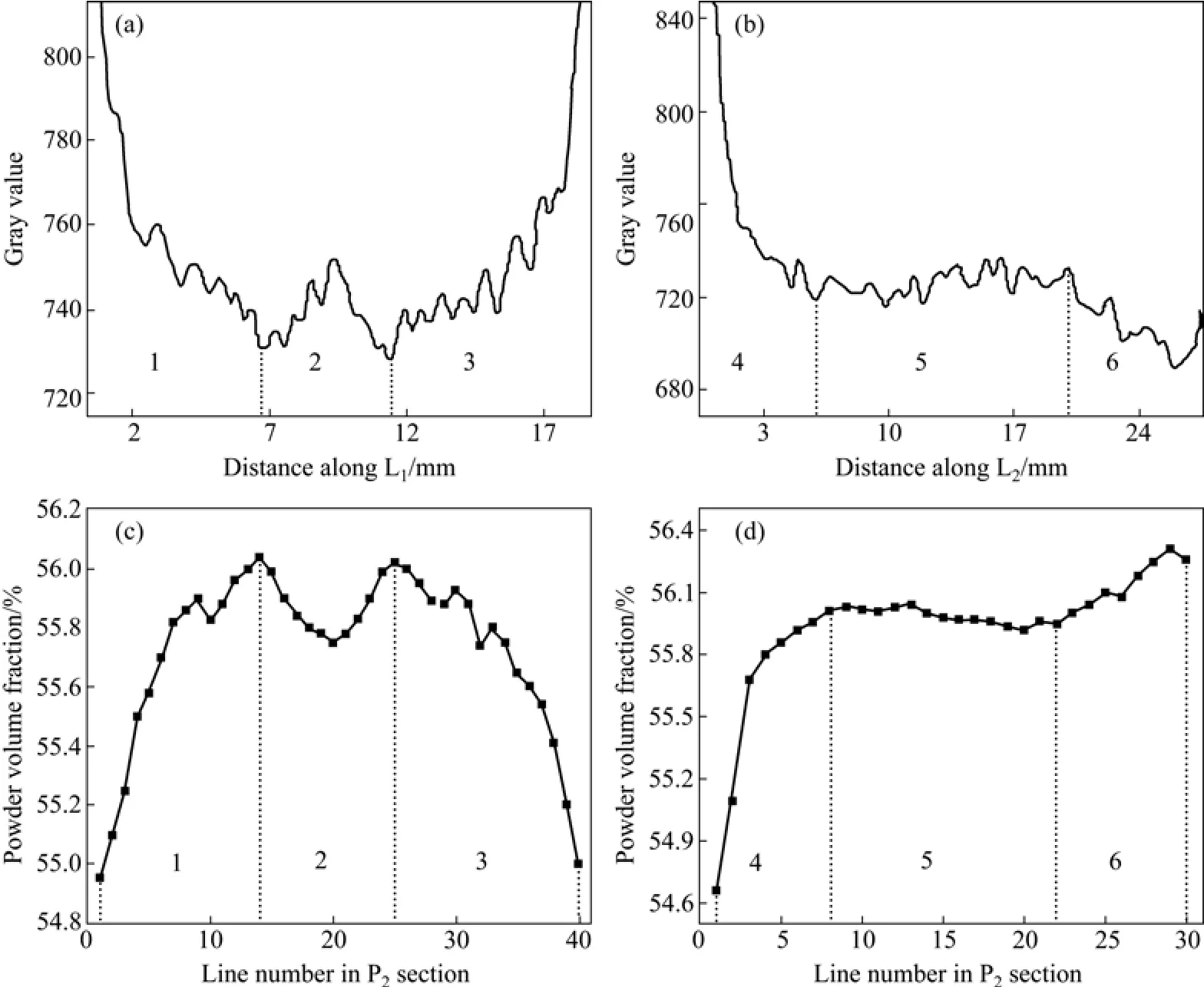

应用工业CT得到注射坯的X射线投影图,与相应的模拟结果进行对比。X射线投影图中各像素点的灰度值反映对应的物质对X射线的线性平均衰减量,灰度值越大,代表该处密度越低,即粉末含量越低。选择注射坯中粉末体积分数变化大的2个截面P1和P2,分别对应投影图中的线段L1和L2,如图6所示。在截面P1,P2上均匀地选取线段,计算线上的粉末体积分数平均值,得到粉末体积分数分布曲线,与线段L1,L2上的灰度分布曲线进行比较,如图7所示。图7(a)中,L1上的灰度分布可分为1区、2区和3区,1区灰度呈下降趋势,2区的灰度分布呈现抛物线特征,3区的灰度呈上升趋势,CT检测的结果表明实际注射坯体的密度分布在3个区间,呈现出与灰度分布相反的变化趋势。注射坯体中无气孔存在,坯体密度分布和粉末的体积分数分布一致。图7(c)模拟结果中,粉末体积分数的变化趋势和变化幅度均与CT检测结果相符。对比图7(b)和图7(d),再次验证了模拟结果的可靠性。

图4 不同注射速率下粉末体积分数分布示意图Fig.4 Variations of powder volume fraction at different injection rates

图5 不同粒度下粉末体积分数为0.555~0.565的坯体体积随注射速率的变化曲线Fig.5 Compacts volume changes with injection rates when the powder volume fraction is in the range of 0.555~0.565 with different particle sizes

图6 验证实验中选取位置示意图Fig.6 Selected locations in the verification experiment

图7 验证实验结果Fig.7 Verification results

4 结论

1)对PIM充模过程进行数值计算,得到注射成形零件坯体中粉体分布的模拟结果:在浇口的下方区域,以及模壁、顶点区域,易出现两相分离,并得到了易出现问题的区域直观的三维分布图。

2)随注射速率提高,两相分布合理区域的体积先增大后减小,在注射速率为70 cm3/s时达到最大。利用该模型可以优化注射成形的工艺参数。

3)模拟得到的粉末体积分数分布曲线的变化趋势和幅度均与CT检测结果相符,证明了模拟结果的可靠性。

[1]GERMAN R M,BOSE A.Injection molding of metals and ceramics[J].Metal Powder Industries Federation,1997:15−28.

[2]BINET C,HEANEY D F,SPINA R,et al.Experimental and numerical analysis of metal injection molded products[J].Journal of Materials Processing Technology,2005,164(3):1160−1165.

[3]YARLAGADDA P K D V.Development of a hybrid neural network system for prediction of process parameters in injection moulding[J].Materials Processing Technology,2001,118(1):110−116.

[4]陶辉锦,尹 健.材料设计中的结构层次理论及跨尺度关联问题[J].粉末冶金材料科学与工程,2007,12(5):264−271.TAO Hui-jin,YIN Jian.Structural levels theory and trans-scale correlation problem of materials design[J].Materials Science and Engineering of Powder Metallurgy,2007,12(5):264−271.

[5]GHOSH G,OLSON G B.Integrated design of Nb-based super alloys:Ab initio calculations,computational thermodynamics and kinetics,and experimental results[J].Acta Materialia,2007,55(10):3281−3286.

[6]DJILALI N.Computational modelling of polymer electrolyte membrane(PEM)fuel cells:Challenges and opportunities[J].Energy,2007,32(4):269−274.

[7]QUINARDC,SONG J,BARRIERET.Elaboration of PIM feedstocks with 316L fine stainless steel powders for the processing of micro-components[J].Powder Technology,2011,208(2):383−389.

[8]BILOVOL V V,KOWALSKI L,DUSZCZYK J,et al.The effect of constitutive description of PIM feedstock viscosity in numerical analysis of the powder injection moulding process[J].Journal of Materials Processing Technology,2006,178(3):194−199.

[9]SAMANTA S K,CHATTOPADHYAYH,PUSTAL B,et al.A numerical study of solidification in powder injection molding process[J].International Journal of Heat and Mass Transfer,2008,51(3):672−677.

[10]BARRIERE T,GELIN J C,LIU B S.Improving mould design and injection parameters in metal injection moulding by 3D finite element simulation[J].Journal of Materials Processing Technology,2002,125(2):518−524.

[11]BERRIERE T,LIU B S,GELIN J C.Analyses of powder segregation in MIM[J].Metal Powder Report,2002,57(5):30−35.

[12]王玉会,曲选辉,何新波.粉末注射成形多相流动过程数值模拟模型[J].北京科技大学学报,2007,29(7):717−722.WANG Yu-hui,QU Xuan-hui,HE Xin-bo.Numerical simulation models of powder injection molding multiphase filling flow process[J].Journal of University of Science and Technology Beijing,2007,29(7):717−722.

[13]何新波,方 伟,许均力,等.工业CT在粉末注射成形中的应用[J].粉末冶金材料科学与工程,2011,16(3):418−424.HE Xin-bo,FANG Wei,XU Jun-li,et al.Application of industrial CT in powder injection molding[J].Materials Science and Engineering of Powder Metallurgy,2011,16(3):418−424.

[14]LANDISEN,KEANEDT.X-ray microtomography[J].Materials Characterization,2010,61(12):1305−1316.

[15]BUSIGNIES V,LECLERCB,PORIONP,et al.Quantitative measurements of localized density variations in cylindrical tablets using X-ray microtomography[J].European Journal of Pharmaceutics and Biopharmaceutics,2006,64(1):38−50.