多孔金刚石坯体熔渗铜工艺

2013-03-25任淑彬郭彩玉何新波曲选辉陈志宝

任淑彬,郭彩玉,李 改,何新波,曲选辉,陈志宝

(1.北京科技大学 新材料技术研究院,北京100083;2.江西省科学院 应用物理研究所,南昌330029)

金刚石增强铜基复合材料综合了金刚石的高热导率、低膨胀系数以及铜的高热导率等优异性能,具有较高的热导率和可调的热膨胀系数,是目前大功率微波器件芯片封装材料研究开发的热点[1−5]。金刚石颗粒增强铜基复合材料用作电子散热材料时,金刚石的体积分数较高,通常超过55%,因此导致该材料很难进行后期的机械加工,大大限制了该种材料在实际工程中的广泛应用,因此开发该种材料的近净成形工艺已成为当务之急[6−7]。

本文提出采用粉末注射成形工艺制备金刚石预制坯,然后再采用熔渗的方式与基体铜进行复合,实现该种材料和器件的一体化成形,并对相关关键工艺,如金刚石与铜的界面改性研究、金刚石的粉末注射成形工艺、金刚石熔渗铜工艺等进行了深入的研究,有关金刚石与铜的界面改性工作已经完成,发现在金刚石表面镀覆铬后再与铜进行复合能够很好的改善金刚石与铜界面润湿差、结合力弱等问题,大幅度降低二者之间的界面热阻,从而有效提高复合材料的热导率[8];本课题组已完成对于金刚石粉末注射成形工艺的研究,发现采用70%石蜡+25%高密度聚乙烯+5%硬脂酸作为注射成形载体,可获得优异的综合流变性能,并对粉末注射成形工艺和后期的烧结工艺进行了研究。本文主要研究多孔金刚石坯体熔渗铜的相关工艺,包括熔渗方式、熔渗温度、熔渗压力对复合材料致密度、热导率的影响,以期获得最佳的熔渗工艺。

1 实验

实验采用的金刚石粉末为市售MBD4级别,粒径为80~120μm。采用粉末注射成形工艺预先制备多孔金刚石预成形坯体,金刚石的体积分数为60%。在进行金刚石粉末注射成形工艺之前,先对金刚石粉末进行2步镀覆处理:首先是为了改善金刚石与铜的界面结合,在金刚石粉末表面先镀覆0.5~1μm厚的Cr层;其次是在镀铬的基础上再镀覆一定厚度的Cu层,目的是在注射成形烧结多孔坯体过程中作为镀铬金刚石粉末的粘接剂,获得具备一定强度、近全开孔的坯体,克服镀铬金刚石难以烧结的问题。图1为采用粉末注射成形工艺制备的多孔烧结坯的显微组织,可以看出坯体中基本形成了三维互联通的、开放的孔隙网络。

图1 金刚石注射成形坯体的显微组织Fig.1 Optical microstructure of diamond preforms by injection molding

熔渗采用机械加压的方式,装配示意图如图2所示。为了便于热导率和密度测量,熔渗样品尺寸为直径10 mm,厚为3 mm的片状。熔渗温度为1 130~1 280℃,保温时间为0~50 min,熔渗压力为5~30 MPa。

图2 熔渗试样装配示意图Fig.2 Schematic diagram of melt infiltration

采用LE-1450型扫描电子显微镜观察材料的显微形貌。采用排水法测量复合材料的致密度。采用激光闪光法测量熔渗材料的热导率。

2 结果与讨论

2.1 铜块与坯体相对位置对于熔渗过程的影响

图3 铜和金刚石多孔坯的3种摆放位置示意图Fig.3 Scheme of relative positions of copper block and diamond preforms

多孔坯体的熔渗过程为将一定量的铜块和多孔金刚石预制坯置于模具中,然后一起放入真空熔渗炉中,铜块与金刚石坯体的相对摆放位置有3种情况如图3所示,再将模具加热至铜熔融,然后进行保温、加压和保压,待铜熔渗完毕后降温,温度低于铜的熔点后去掉压力,冷却至室温。为了便于考察铜的摆放位置对熔渗的影响,将铜块分成等重的两部分。试验过程中将铜置于坯体上方进行熔渗时(图3(a)),出现熔渗过程不完全、试样下表面金刚石裸露的现象。这是由于在加压开始时,坯体上方铜液较多,容易溢出,且熔渗阻力大于铜液溢出的阻力使得更多的铜液没有参与到熔渗过程中而是直接溢出模具,从而导致熔渗结果不理想。而将所有铜块置于坯体下方(即图3(b))也会出现试样上表面中心区域金刚石裸露的情况。而将铜块在坯体上方和下方平均放置时(图3(c)),熔渗试样表面光滑,心部组织均匀致密(如图4所示),说明坯体上下方都放置铜块时对于熔渗过程比较有利。

图4 采用图3(c)熔渗方法获得的复合材料心部显微组织Fig.4 Central microstructure of the composites sintered by using the relative position of copper block and diamond preform shown in Figure 3(c)position

2.2 熔渗温度对复合材料致密度的影响

图5 复合材料的相对密度随熔渗温度的变化曲线Fig.5 Correlation between relative density of the composites and infiltration temperature

图5 为固定熔渗压力20 MPa,熔渗时间30 min,不同熔渗温度获得的复合材料的相对密度。可以看出,当温度略高于铜的熔点时,如1 100℃,铜不能熔渗到多孔金刚石坯体中去。熔渗温度提高到1 150℃时,铜能够熔渗到多孔坯体中,当温度达到1 200℃时,保温30 min复合材料致密度达到99.8%,接近全致密,进一步提高熔渗温度和延长保温时间复合材料的致密度没有显著变化。合金液是在毛细管力、摩擦阻力、端部阻力、粘滞阻力以及界面反应的共同作用下渗入到孔隙中的。在相同的预成形坯中,造成这些力大小不同的主要因素是合金液的特性。Martins[9]等考虑了这些力的共同作用,得出1个综合表征浸渗速度的公式:

式中:r为孔隙半径;σLV为表面张力;θ为润湿角;u为合金液黏度。Φ越大说明浸渗越容易。

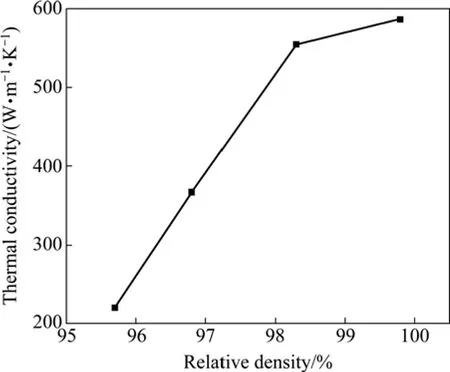

外加相同的压力时,金属液体黏度u越低,Φ越大,越易熔渗,所得复合材料的致密度越高。对于本实验,熔渗温度为1 100℃时,金属液黏性过大,流动性差,导致临界压力过高,使得金属难以熔渗到坯体中去,随着温度的升高,铜液的黏度降低,临界压力Pc降低,铜液开始能够熔渗到坯体中,当温度达到1 200℃或者更高时,铜液的黏度较低,流动性好,有利于熔渗,因此所得到的复合材料的致密度较高,接近全致密。复合材料的致密度对其热导率有显著的影响,图6为致密度对复合材料热导率的影响,可以看出,金刚石/铜复合材料在致密度达到98%以前,当复合材料的致密度提高时,材料的热导率提高明显,即每提高1%的致密度热导率提升接近100 W·m−1·K−1。在致密度达到98%以后,再提高致密度,材料热导率的增加趋于平稳,致密度无法大幅度提高材料的热导率。

图6 复合材料的热导率与致密度的关系曲线Fig.6 Thermal conductivity dependence of the composites density

2.3 熔渗压力对复合材料致密度的影响

图7 为固定熔渗温度1 230℃和熔渗时间30 min,不同熔渗压力下获得的复合材料的致密度,当熔渗压力为5 MPa时,铜液熔渗不到孔隙中去,压力增加到约10 MPa时,致密度大幅度提高到90%以上,当压力超过20 MPa时,熔渗后材料近全致密。铜液在孔隙中流动的主要动力包括外部施加的压力、毛细管力,阻力包括摩擦阻力、端部阻力、黏滞阻力等,当动力小于阻力时,铜液熔渗不到孔隙中,当动力达到并超过阻力时,熔渗才开始发生,动力越大,熔渗越容易进行。从本实验的结果看,熔渗压力低于5 MPa时,熔渗不能发生,超过5 MPa时,熔渗致密度随压力的提高而增大,可以推断本实验条件下,熔渗阻力约为5 MPa。此外,还可以看出,熔渗动力超过阻力时并不能保证获得致密的材料,只有压力超过一定值时才能够获得致密的材料。

图7 复合材料致密度随熔渗压力的变化曲线Fig.7 Relationship between density and infiltration pressure of the composites

2.4 保温时间对复合材料致密度和热导率的影响

图8 为熔渗压力20 MPa、温度1 230℃时,保温时间对复合材料致密度和热导率的影响。从图中可以看出,熔渗存在约3 min的孕育期,当保温时间超过3 min时致密度随保温时间的延长而提高,当保温时间达到30 min时,熔渗达到近全致密,热导率达到587 W/m·K。进一步延长保温时间,复合材料的致密度没有显著变化,但其热导率开始下降。

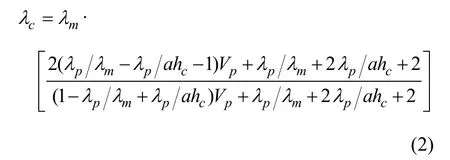

复合材料的热导率取决于各组元的导热能力、体积分数、增强相的分布和尺寸、致密度以及基体−增强相的界面结合情况[10−11]。在本实验中,由于采用相同的预制坯体和基体合金,因此复合材料的热导率主要受其致密度和界面结构的影响。致密度越低,材料的热导率越低。许多研究者试图通过建立理论模型来研究各影响因素对复合材料热导率的影响规律,其中较为准确的模型为H-J模型,该模型综合考虑了颗粒大小、体积分数以及界面热阻等对复合材料热导率的综合影响,其模型如下[12]:

图8 复合材料致密度和热导率随保温时间的变化曲线Fig.8 Density and thermal conductivity dependence of the infiltration temperature of the composites

式中:λc为复合材料热导率,W·m−1·K−1;λm为基体的热导率,W·m−1·K−1;λp为增强体的热导率,W·m−1·K−1;VP为为增强体的体积分数,%;a为等效增强体颗粒直径,m;hc—为界面热阻,W·m−2·K−1。

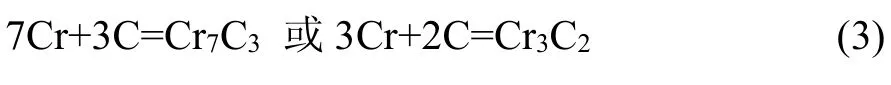

从式(2)中可以看出,界面热阻对复合材料的热导率有直接的影响。界面热阻越大复合材料的热导率越低。由于金刚石与Cu二者互不相容,互不反应,此时的界面结合为机械物理结合,随温度的降低,两相由于热膨胀系数的差异,在界面处开始逐渐分离,导致孔隙的产生。金刚石表面经过Cr改性后再与Cu复合,可在金刚石与Cu之间形成过渡层,与金刚石面接触的过渡层可以通过扩散、反应与金刚石形成良好的化学结合,界面处发生的反应如下:

与基体Cu接触的过渡层可以通过高温扩散、固熔到基体中,也形成良好的冶金结合,这样金刚石/Cu界面就由原来的物理结合变成化学冶金结合,金刚石与Cu在冷却过程中由于过渡层的“定扎”不会分离,因而致密度能够大幅度提高。图9所示为金刚石与铜直接复合和表面镀铬金刚石与铜复合的断口形貌,可以看出直接复合时,金刚石与铜产生分离,而表面镀铬后金刚石与铜在界面处能够结合得很好。

图9 金刚石与铜直接复合和表面镀铬金刚石与铜复合的断口形貌Fig.9 Fracture morphologies of directly compositing of diamond and Cu as well as Cr-coated and then compositing of diamond and Cu

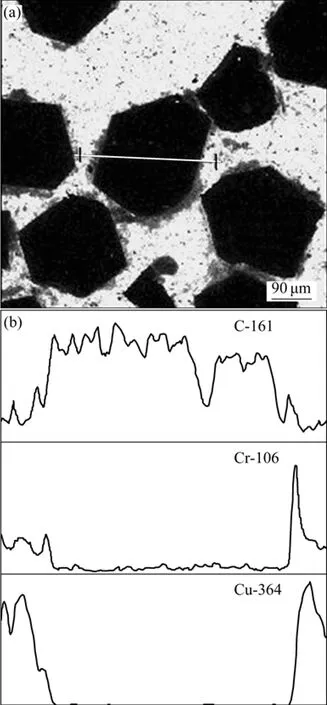

金刚石表面镀覆的作为界面改性的铬层和作为烧结粘结剂的铜层,在熔渗过程中与熔融的铜接触,金刚石表层的铜与熔渗的铜结合后,内部的铬层能够继续固熔到铜中,随保温时间的延长,铬层将不断固熔,其厚度越来越薄,当其厚度降低到难以将金刚石与铜有机地结合在一起时,界面处开始产生微缝隙,导致界面热阻增大,因此出现了尽管熔渗后致密度较高,但是材料的热导率却随保温时间延长而降低的现象。理想的界面结合状态如图10所示,界面处C、Cr和铜互有扩散,界面结合为化学冶金结合。

3 结论

1)压力熔渗制备金刚石/Cu复合材料与熔渗过程中铜块的放置位置关系密切,在多孔坯体上下方都放置铜块时对于熔渗过程比较有利。

图10 金刚石/Cu界面处显微组织及元素分布Fig.10 Microstructure and element distributions at the interface of diamond/Cu

2)通过对熔渗工艺参数的研究,将熔渗工艺参数定为1 200℃、压力20 MPa和保温30 min,所得复合材料致密度达到99.8%,接近全致密,热导率可以达到587 W/m·K;但进一步提高熔渗温度和延长保温时间,复合材料的致密度没有显著变化,且热导率下降,这主要与界面结构变化引起的界面热阻变化有关。

3)熔渗过程存在孕育期,熔渗温度低于1 200℃或压力低于20 MPa时,复合材料的致密度较低,甚至不能完成熔渗。

[1]WEBER L,TAVANGAR R.On the influence of active element content on the thermal conductivity and thermal expansion of Cu–X(X=Cr,B)diamond composites[J].Diamond and Related Materials,2004(13):393−400.

[2]YOSHIDA K,MORIGAMI H.Thermal properties of diamond/copper composite material[J].Microelectronics Reliability,2004(44):303−308.

[3]EKIMOV E A,SUETIN N V,POPVICH A F,et al.Thermal conductivity of diamond composites sintered under high pressure[J].Diamond and Related Materials,2008,17:838−843.

[4]淦作腾,任淑彬,何新波,等.放电等离子烧结法制备金刚石/Cu复合材料[J].粉末冶金材料科学与工程,2010,15(1):59−63.GAN Zuo-teng,REN Shu-bin,HE Xin-bo,et al.Research on diamond/Cu composites fabricated by spark plasma sintering[J].Materials Science and Engineering of Powder Metallurgy,2010,15(1):59−63.

[5]CHEN H,CHU K,JIA C C,et al.Effective thermal conductivity of Cu/diamond composites containing connected particles[J].Materials Science and Technology,2011,27(3):713−716.

[6]SCHUBERT T,CIUPINSKIŁ,ZIELINSK W,et al.Interfacial characterization of Cu/diamond composites prepared by powder metallurgy for heat sink applications[J].Scripta Materialia,2008,58(4):263−266.

[7]DONG Y H, HE X B,RAFI U D,et al.Fabrication and thermal conductivity of near-net-shaped diamond/copper composites by pressureless infiltration[J].Journal of Materials Science,2011,46(11):3862−3867.

[8]REN S B,SHEN X Y,GUO C Y,et al.Effect of coating on the microstructure and thermal conductivities of diamond–Cu composites prepared by powder metallurgy[J].Composites Science and Technology,2011,71(13):1550−1555

[9]MARTINS G P,OLSON D L,EDWARDS G R.Modeling of infiltration kinetics for liquid metal processing of composites[J].Metallurgical Transactions B,1998,19(1):95−101.

[10]沈晓宇,任淑彬,刘 楠,等.放电等离子烧结法制备高导热金刚石/Al复合材料[J].粉末冶金材料科学与工程,2011,16(2):260−265.SHEN Xiao-yu,REN Shu-bin,LIU Nan,et al.High thermal-conductivity diamond/Al composites fabricated by spark plasma sintering[J].Materials Science and Engineering of Powder Metallurgy,2011,16(2):260−265.

[11]SHAO W Z,IVANOV V V,ZHEN L,et al.Study on graphitization of diamond in copper-diamond composite materials[J].Materials letters,2004,58(1/2):146−149.

[12]HASSELMAN D P H,LLOYD F J.Effective thermal conductivity of composites with interfacial thermal barrier resistance[J].Journal of Composites,1987,21(6):508−515.