羟磷灰石(HAP)铣削加工实验研究

2013-03-20雍耀维

雍耀维

(宁夏大学机械工程学院,宁夏银川750021)

随着现代加工、医学以及材料技术的发展,具有力学性能相容性和生物活性的人体替代材料越来越受到人类的关注,且越来越广泛地应用到人体组织的修复。每年全世界有上百万的人受到骨组织以及骨关节问题或疾病的困扰,有报道[1]称:在发展中国家,50岁以上人群中有一半的慢性疾病为骨组织或关节疾病。一般情况下,当骨组织/关节发生病变时,通常都需进行骨移植治疗。因此,就要求替代材料是具有生活活性、与骨组织成分相似且具有良好的力学性能的功能性材料。羟磷灰石满足这种特性要求。

羟磷灰石(分子式写作Ca10(PO4)6(OH)2)是一种生物活性材料,属于生物陶瓷材料同时又是复合材料,与人体中硬组织例如骨、牙齿等结构成分相同,且易于与人体组织相容,直接结合[2-3],所以被广泛应用在骨体移植和牙修复领域。通常应用羟磷灰石的方法有两种:第一种为涂层(Coating)应用[4],即把该材料作为涂层涂镀在其他金属材料表面,以此来弥补由于磷灰石材料本身力学性能的不足之处,同时也可以防止金属材料与骨头不能结合产生的惰性,这样可以充分利用金属材料优良的力学性能和HAP优异的生物相容性和生物活性,提高骨组织的内成长能力;并减少了对人体释放的金属离子数目,也防止了体液对金属的腐蚀作用[5]。常被涂镀的金属材料有钛合金、不锈钢等。当然,应用领域不同,被涂镀的材料不仅限于金属材料,例如有很多的复合材料被涂镀。第二种应用即作为填充材料 (Filler)使用,HAP以固态形式对缺损部分进行填充或者对某部分进行支撑[6]。

在涂层技术中,已有相对成熟的方法,但以固态形式存在的HAP材料往往由于本身力学性能的制约,其加工有一定的技术难度。现有文献表明:传统的固态HAP 通过模具压制并考察其各种力学性能[7]或生物活性等性能,但仍然不可避免要考虑最终的尺寸和几何精度,而且随着社会以及技术的进步,个性化需求日程趋势,造成模具成本往往较高[8]。所以有必要对HAP材料的机械加工特性进行研究,从而达到缩减制造周期、降低生产成本的目的。最近也有学者[9]研究了微细HA材料的加工,考察在微细加工环境下的加工模式,至于机械加工如铣削加工则鲜有报道。

文中主要针对固态纳米HAP材料进行铣削加工(由美国Pioneer Surgical Technologies (PST)提供),考察最终表面质量与加工参数之间的关系。通过机械铣削实验,调整切削参数如加工速度、进给量和切削深度来观察加工后的表面形貌以及刀具磨耗状态。

1 实验设计

采用的工件为美国先锋公司提供的nHAP 圆形工件,厚度为10 mm,直径为35 mm,具体的力学参数见表1,其密度为3 160 kg/m3。nHAP 纳米羟磷灰石在力学性能上有很大提高,具体对比见表2。nHAP粒子的大小一般为1~100 nm,所以具有溶解度较高、比表面积大等优点,因而具有更好的生物活性,相应的力学性能如扭转、拉伸、疲劳抗力有所提高[10]。

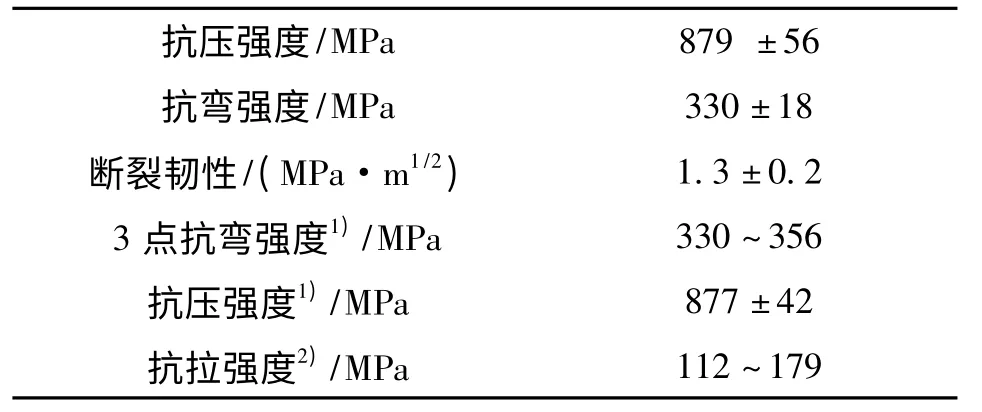

表1 纳米HAP机械性能(由PST 公司提供)

表2 HAP与nHAP 及其他材料性能对比(由PST 公司提供)

在实验过程中,采用高精度数控铣床,干式切削,机床主轴转速最高可达20 000 r/min。在实验之前,对零件表面进行研磨,然后安装在夹具中,并用千分表进行表面水平测试。刀具采用美国肯纳公司螺旋角为30°的双刃碳化钨立铣刀 (Kennametal HEC 125S2025 K600),直径3 mm。

加工后表面通过表面粗糙度仪 (型号Mitutoyo SJ-4000)测试,每次测量加工面3次取平均值,并通过光学显微镜观察其表面形貌。

由于nHAP材料属于生物陶瓷材料,所以具有陶瓷材料具有的脆性。HAP材料的机械加工特性在传统加工参数内较差,所以要取得较好的加工效果,应对加工参数进行调整。根据加工类似脆性材料特性的玻璃类材料[11]选定参数进行实验,最终取加工参数见表3。

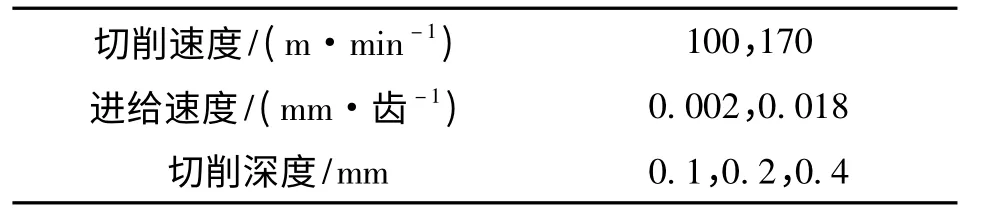

表3 铣削加工参数

2 结果与讨论

在此次研究过程中,对加工后的表面形貌、刀具磨损以及切屑颗粒进行整理分析,以此来分析nHAP的铣削加工特性。表面的微观裂纹以及表面状态对最终的形貌有较大影响,采用高倍显微镜观察;切屑颗粒有助于理解HAP材料的表面形成,也有利于建立表面形貌及材料结构之间的纽带桥梁;而对刀具损耗的分析则对刀具选择有着重要的指导意义,选择正确合理的刀具有助于提高加工效率以及加工特性,同时可以降低加工中产生的损耗从而达到降低加工成本的目的。

2.1 表面粗糙度

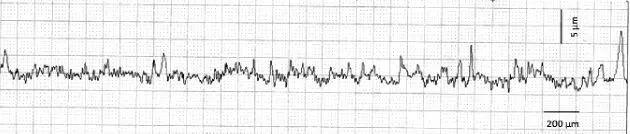

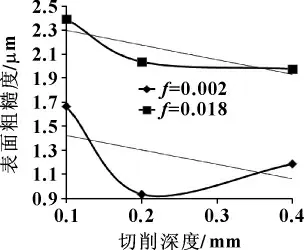

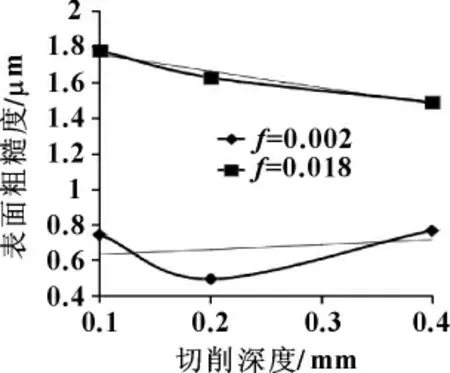

表面粗糙度Ra 通过表面粗糙度仪(型号Mitutoyo SJ-4000)测量。图1是测试切削速度为170 m/min、进给为0.002 mm/齿、切深为0.1 mm时表面形貌,图2表示了在切削速度为100 m/min时在不同切削深度和不同进给速度时的表面粗糙度,图3表示了切削速度为170 m/min时对应的粗糙度。

图1 切削速度为170 m/min,进给为0.002 mm/齿,切深为0.1 mm时表面形貌

图2 切削速度为100 m/min 对应表面粗糙度

图3 切削速度为170 m/min 对应表面粗糙度

从图2中发现:随着切削深度增大,其表面粗糙度呈减小趋势;当切削深度从0.1 mm 增加至0.2 mm时,表面质量会明显提高,而进一步增加切削深度,会呈现出表面粗糙度提高趋势减缓或者反弹。从图3中也可以观察出类似结果,但是在进给速度为0.002 mm/齿时呈现出表面粗糙度增加的趋势。对比图2以及图3:当切削深度从0.1 mm 至0.2 mm时,表面粗糙度都会减小;由于HAP材料为脆性材料,在材料被切除时,切削过程和塑性材料不同,材料一般会在力的作用下直接发生断裂。如果切削深度很小,材料很容易发生断裂,且与周边材料之间的挤压力较小,切屑呈大颗粒状,因此,产生的表面加工坑较大,表面粗糙度会很大。当但增加切削深度,那么周边材料对即将被切除的材料呈现较大的挤压力,因此产生的切屑不会增大,对应产生的表面质量有所提高;进一步提高切削深度,随着进给速度和切削速度的变化,表面质量也出现不同的变化,但总体仍然呈下降趋势。

对比图2和图3,高速进给伴随较大的粗糙度,当切削深度为0.1 mm、切削速度为100 m/min,增加进给速度,表面粗糙度降低了0.72 μm,而切深为0.2 mm时,降低了1.1 μm,切削速度为170 m/min、切深为0.2 mm时,表面粗糙度降低也最大。切削速度增加也会致使表面粗糙度降低,平均降低0.5 μm。从切削速度和进给速度方面考虑,其表现出与塑性材料加工相似的规律。这是因为随着切削速度增加和进给速度的降低,将会使得切屑颗粒变小,由脆性材料切除而产生的加工坑较小,最终加工面质量提高。图4和图5对应于实验中最大和最小粗糙度的表面形貌。

图4 切削速度为100 m/min、进给为0.018 mm/齿、切深为0.1 mm 对应加工表面

图5 切削速度为170 m/min、进给为0.002 mm/齿、切深为0.2 mm 对应加工表面

2.2 刀具磨损

在整个实验中,对刀具的磨损进行测量观察。通过光学显微镜观测加工前和加工后的主切削刃,通过系统自带测量系统进行测量,计算刀具磨损量。因为刀具的磨损状态会直接影响最终的加工表面,在加工脆性材料时,如果刀具过于锋利,则刀具和工件之间会发生很剧烈的磨损,刀具磨损加剧,而且还会导致工件表面质量降低。从实验结果中,没有发现任何规律,但经过多次加工测量会发现:一般刀具会在第一次切削时急剧磨损,而后达到一个相对稳定值,之后会保持较长时间,且磨损相对较低。与切削实验结果较为相似[12],磨损过程和一般刀具磨损过程类似。加工前新刀具和加工一次后刀具分别如图6—7所示。

图6 加工前新刀具(50倍率)

图7 加工一次后刀具(切削速度100 m/min,进给速度0.018 mm/齿,切削深度0.1 mm)

2.3 切屑形态

在加工过程中,由于主轴高速运转,加工切屑会随之被高速抛出,顺着刀具旋转的方向,切屑会到处都有。因此,只要在加工零件周边放置盒状工具,即可收集加工切屑,由于大小颗粒都随机抛出在各个方向,在一个方向收集的切屑可以表征整个加工的切屑状态。

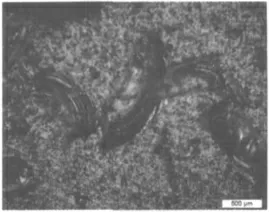

收集分析切屑的大小以及形状对于理解和分析铣削HAP材料的加工过程及表面形成有一定的帮助,从切屑的形态(图8)可以明显看出脆性材料断裂特性。可以看到加工出来的切削从粉末状到较大的颗粒状都有,平均颗粒大小与加工参数有很大的关系,随着进给速度增大,一般颗粒呈现增大趋势;随着切削深度的变化,呈现大—小—大的规律,而从切削速度上观察不出较为明显的规律。在已加工表面上也会粘结一些加工切屑。

图8 加工HAP颗粒切屑

3 总结

通过对HAP材料的铣削加工实验,分析了加工参数对加工特性的影响。通过测量加工表面的粗糙度,对切削速度、进给量和切削深度如何影响表面做了详细的分析;同时对加工过程中刀具的损耗、产生的工件切屑做了分析。小结如下:

(1)好的表面质量需要较高的切削速度和较低的进给速度,同时需要适当的切削深度;

(2)铣削HAP材料的过程中,充分表现出了脆性材料的特性,加工切屑成颗粒或者粉末状,而且表面也呈现脆性材料的断裂特性,无塑性变形;

(3)在铣削HAP材料过程中,刀具磨损也呈现出类似加工塑性材料的磨损过程,当加工参数较大时,刀具会急剧磨损并达到相对稳定状态,随之表面形貌得到改善;

(4)表面形貌和加工刀具、加工参数以及材料特性有着密不可分的关联。如果能够很好地控制各项参数并加以优化,铣削是很有前景的加工HAP方法。

【1】http://www.usbjd.org/about/index.cfm.

【2】LE HUEC J C,SCHAEVERBEKE T,CLEMENT D,et al.Influence of Porosity on the Mechanical Resistance of Hydroxyapatite Ceramics Under Compressive Stress[J].Biomaterials,1995,16(2):113-118.

【3】PARK J.Hydroxyapatite,in Bioceramics-Properties,Characterizations,and Applications[M].New York:Springer,2009:177-197.

【4】PARK J,LAKES R.Ceramic Implant Materials-Biomaterials[M].New York:Springer,2007:139-171.

【5】KRICHELDORF H R,FECHNER B.Polylactones.51.Resorbable Networks by Combined Ring-Expansion Polymerization and Ring-Opening Polycondensation of ε-Caprolactone or dl-Lactide[J].Macromolecules,2001,34(11):3517-3521.

【6】YOSHIKAWA H,MYOUI A.Bone Tissue Engineering with Porous Hydroxyapatite Ceramics[J].Journal of Artificial Organs,2005,8(3):131-136.

【7】ABU BAKAR M S,CHEANG P,KHOR K A.Mechanical Properties of Injection Molded Hydroxyapatite-polyetheretherketone Biocomposites[J].Composites Science and Technology,2003,63(3/4):421-425.

【8】HENGKY C,KELSEN B,SARASWATI,et al.Mechanical and Biological Characterization of Pressureless Sintered Hydroxapatite-Polyetheretherketone Biocompositein[C]//13th International Conference on Biomedical Engineering,2009:261-264.

【9】HOLTHAUS M G,TWARDY S,STOLLE J,et al.Micromachining of Ceramic Surfaces:Hydroxyapatite and Zirconia[J].Journal of Materials Processing Technology,2012,212(3):614-624.

【10】战颖.纳米羟基磷灰石的研究进展[J].华北煤炭医学院学报,2010,12(1):30-31.

【11】REDDY M M,ALEXANDER G,ABOU-EL-HOSSEIN K A.Predictive Surface Roughness Model for End Milling of Machinable Glass Ceramic[C]//IOP Conference Series:Materials Science and Engineering,2011.

【12】KULKARNI S S,HAYNES M,REIMERS L,et al.An Investigation into Machinability of Sintered Nanocrystalline Hydroxyapatite[C]//ASME 2011 International Manufacturing Science and Engineering Conference,2011:13-17.