基于隐马尔可夫模型的钻头状态检测

2013-03-20敖银辉

敖银辉

(广东工业大学机电学院,广东广州510090)

作为最常使用的机械加工方法之一,钻孔加工的质量如孔径和孔壁光洁度很大程度上受到钻头磨损状态的影响。目前检测刀具磨损程度的方法分为直接检测和间接检测两种。直接检测即为直接测量磨损量,那种将刀具从夹具中取下后进行离线检测的方法需要中断加工过程,不能实现自动生产。目前也有利用机器视觉技术通过对钻头照像后进行图象处理的方法来识别钻头磨损程度,但受到经济性、准确性的制约,该方法尚不实用[1]。间接检测是通过检测加工过程中的其他物理量变化来间接判断磨损程度。切削力和主轴力矩与切削过程紧密关联[2]。当刀具磨损增加时,切削力会随之增加。但是在工业生产现场安装力传感器成本较高,并可能影响加工性能(需要专用夹具,改变了整体装夹结构)。振动和声发射AE (Acoustic Emission)也被用于状态检测,但振动对机器加工过程的噪声过于敏感,AE方法也有信号衰减和安装困难等问题。主轴电流信号在大多数加工中心上都很容易获得,许多学者也对使用电流检测进行了一定的研究[3-5]。使用电流信号的时间域特征[4-5]在磨损量变化较大时不能及时反映出来,因此需要结合频率域特征进行分析,如文献[1,3,6]。小波变换WT(Wavelet Transform)可用来进行时-频域特征分析,以诊断刀具断裂故障[3]。Louis ALFONSO 研究了一种利用小波变换处理电流信号的方法[6],但其变换阶是主观设定的,直接使用相关特征进行判别,只能给出磨损量的大致变化。

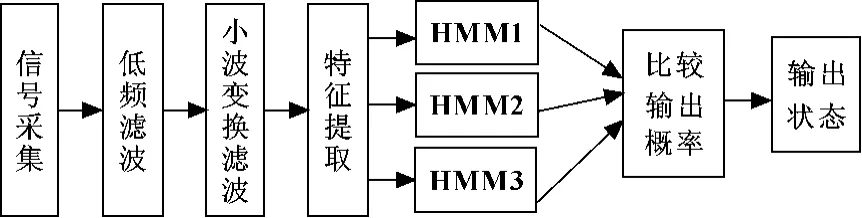

在状态识别中,另一个重要的步骤就是在提取特征的基础上建立可靠的状态分类系统。隐马尔可夫模型HMM 作为一种对信号变化的统计特性进行描述的数学工具,具有较强的时间序列建模能力。HMM 基于概率来描述一个随机过程,其学习与分类的可解释性远胜于神经网络[9]。作者提出采用小波变换提取加工过程电流信号特征,结合HMM 对小波信号能量特征进行识别,从而实时推断刀具磨损状态的方法。利用电流传感器获得主轴电流信号,并经过小波滤波和变换后,应用更鲁棒的WT 系数信号的能量[7]作为识别特征,并输入到经过训练的三类退化程度的HMM模型,输出概率最大的模型所代表的状态即为钻头所处的状态。实验结果表明,基于小波变换的电流检测数据处理和HMM模式识别方法能有效地诊断出钻头的磨损状态。

1 小波变换与特征提取

利用电流传感器信号检测到的主轴电流信号包含有机器环境的噪声。首先使用一个低通滤波器滤除掉高频噪声。低通滤波器不能消除所有的噪声部分,因此可使用小波变换对数据进一步滤波处理,增强真实切削所对应的电流信号部分。

小波变换已被应用于许多信号处理领域。小波系数代表了不同时间-频率处的信号强度。WT的基础是小波基函数ψ(t)以及对ψ(t)进行时间平移和尺度放大而得到的小波函数族ψa,b(t):

其中:a是尺度参数;b是时间平移参数。

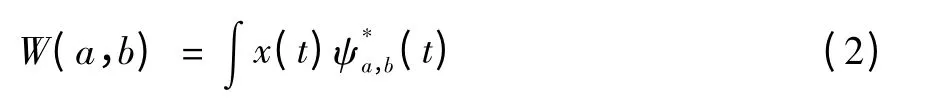

信号x(t)的小波变换定义为:

在用计算机计算W(a,b)前,需要对参数(a,b)进行离散化。这里使用常用的Dyadic 离散化方法,即取a=2j,b=k2j,j,k ∈Z。则得离散小波变换:

MALLAT[8]证明对于ψ(t),存在唯一函数φ(t),使得

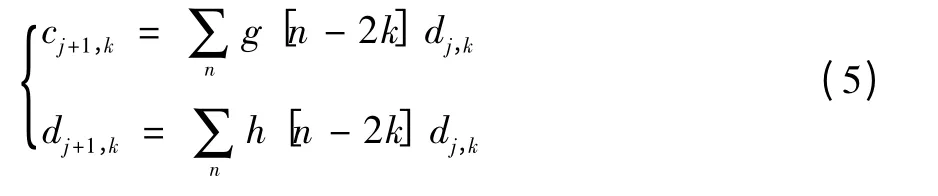

其中dj,k是尺度系数,可看作原信号x(t)的一个采样近似,它保留了原信号x(t)的低频成份,小波系数cj,k代表了信号x(t)的细节部分(高频成份)。在每个分辨率j,小波系数和尺度系数可由式(5)得到:

其中h 和g是对应于函数ψ 及φ的序列。

信号x(t)可分解成小波系数和尺度系数,反过来说,信号也可以由这些系数重构而来。如果在重构前,我们按照一定阈值规则,修改某些系数值,从而削减或消除某些信号成份(如噪声)在重构后的信号中的比重,则可以达到降低噪声,提高信噪比的作用。利用WT 进行滤波的步骤可概括为:

(1)选择最大变换阶N,计算各系数值dj,k,cj,k,j=1,……,N。

(2)对于细节性系数cj,k,应用阈限方法调整各cj,k,j=1,…,N(小于阈值的系数将被赋于零值)。

(3)信号重构,利用第(1)步得到的逼近系数dj,k,j=1,…,N 和第二步的细节系数cj,k重构信号。

经过了低通滤波和基于WT的二次滤波后,就得到了一个信噪比较高的电流信号序列。为了获得钻头的磨损和断裂的信息,需要从该时间序列中提取合适的特征来表示当前钻削加工的状态。

将平滑去噪后的时间序列再次进行1 到M阶的小波变换。鉴于小波系数的能量更能反映信号的特征[7],使用式(6)节点能量作为指示状态的特征:

节点能量测量包含了特定频率带上的信号能量信息。由于刀具状态变化的有效信号主要包含在高频段,因此取最能反映磨损特征的前四级(ej,j=1,2,3,4)作为识别特征。

2 利用HMM 识别刀具磨损原理

隐Markov模型(HMM)是在Markov 链的基础上发展而来的。它可以描述一个真实状态不可观测的随机过程。系统输出的可观测值与状态之间依某种统计规律相联系,状态之间的变迁服从马尔可夫过程。

一个HMM模型可以记为λ=(π,A,B,N,M),其中N表示模型中Markov 链的状态数目;M表示每个状态对应的可能的观测值数目;π表示初始概率分布矢量;A表示状态转移概率矩阵;B表示观测值概率矩阵。

HMM 3个基本问题的求解方法有如下3种算法:

(1)前向-后向算法:解决计算观测序列O={o1,o2,…,oT}在给定模型λ 下的概率P(O/λ),即HMM的概率推理问题;

(2)Viterbi算法:解决给定一个模型λ 和观测序列O={o1,o2,…,oT},在最佳意义上确定此观测序列对应的状态序列,即HMM的解码问题;

(3)Baum-Welch算法:用于解决HMM的训练问题,即HMM的参数估计问题。

利用HMM可建立对刀具磨损状态的识别系统。首先将刀具状态定义为新刀、一般磨损刀、过度磨损刀3种状态,分别对应于HMM模型的3个状态(N=3)。为简单起见,将观测出的特征值也分为3类(M=3),分别对应刀具的3个状态。对每种状态都建立一个单独的HMM模型λi(i=1,2,3),其参数使用Baum-Welch算法通过多个已知对应状态的特征序列进行训练估算。训练完成后,将未知状态的特征序列输入模型λi(i=1,2,3),则可利用前向-后向算法计算各模型输出的概率P(O/λi),具有最大输出概率的模型所对应的状态即可判定为刀具的磨损状态。

图1 HMM 识别刀具磨损状态的原理

3 实验与数据分析

实验在Mori Seiki TV30 立式加工中心上进行。安装Honeywell 闭环电流传感器(应用了霍尔元件)检测主轴电流,数据采集系统使用NI的Labview 虚拟仪器系统。这里使用其中的两次实验来互相验证文中所述方法:实验1中,钻头在钻250个孔后出现过度磨损,并在钻280个孔后断裂。实验2的钻头则在钻150个孔后就出现了豁口,在钻180个孔后断裂。

在线检测系统应能够在无人工干预条件下自动获取数据,计算出相关特征,然后识别出当前钻头状态。采样获得的原始数据中包含有大量非加工过程的信息(如手动停机、装卸工件等过程),为正确识别出磨损状态,必须首先从原始数据中提取出有用的加工过程信息。对于固定的采样频率 (250 Hz),工件厚度(如18 mm)和已设定的进给速度(24 mm/min),可计算出在一次钻孔过程中有效钻削时的采集数据长度×250×60=11 250。通常真实加工过程的力或消耗的电流量要大于机器闲置时的采样数值,因此可以利用一个宽度为11 250的滑动窗口自动搜寻加工起始和终止点。当窗口内的数值点的RMS 均方根值达到局部最大时,可认为窗口内的数据点包含了本次钻孔的真实记录,然后对此有效数据可采取低通及WT 滤波处理。图2(a)是正常刀具加工获得的信号,图2(c)是经过了150个孔后的刀具获得的信号。将这两个原始信号进行低频滤波和WT 滤波,可分别得到图2(b)和图2(d)的信号。

图2 主轴电流信号

对滤波后的信号,再次进行WT 变换,并按公式(6)提取4阶特征。训练模型时定义前24个孔的观测数据为新刀状态,卷口或断裂前的24个孔为过度磨损状态,其他中间阶段为一般磨损状态。首先用一个钻头进行钻削(实验1),其间检测电流信号,经过滤波后提取特征,用K 均值算法将其分为3类。为增加训练数据,将各阶小波系数形成的特征序列组成以6个孔为一组的观测参数(T=6),输入到3个HMM模型中进行参数估算。然后利用训练好的模型对其他观测序列的可能性进行概率计算,取输出概率最大的模型所对应的状态为当前刀具的状态。图3是3个模型分别对同次实验中3种状态下的刀具数据进行分析的结果,图中可见各自模型可准确识别对应的刀具状态。

图3 HMM模型识别3种状态

使用实验1的数据训练模型HMMλ3(过度磨损状态模型),并用HMMλ3对实验2的所有数据进行分析,可得图4。由图中发现,该概率值开始较大,并快速下降后缓慢上升。这是由于新刀刚开始使用时,处于磨合阶段,因此新刀在HMMλ3下的输出概率也较高。该值快速下降后缓慢上升,说明中间阶段磨损量稳定而缓慢增加。最后在130—150 孔时接近于过度磨损的失效状态,与实际情况相符。

图4 应用HMM 对实验2 中的刀具状态进行跟踪分析结果

4 结论

有多种信号与钻削加工状态密切相关,其中主轴电流获取容易,能有效地反映刀具磨损进展。对主轴电流信号采用低频和WT 两次滤波后再作WT 变换,提取WT节点的能量特征用于指示当前钻头的磨损进展情况。文中使用HMM模型对小波能量特征进行分析,经过模型训练后用于磨损状态识别。该方法简单实用、易于安装,实验结果也证明了该方法能成功诊断出钻头磨损状态,可及时给出换刀提示,保障加工过程正常进行。

【1】JANTUNEN Erkki.A Summary of Methods Applied to Tool Condition Monitoring in Drilling[J].International Journal of Machine Tools & Manufacture,2002,42(9):997-1010.

【2】LIN S C,TING C J.Tool Wear Monitoring in Drilling Using Force Signals[J].Wear,1995,180(1/2):53-60.

【3】LI X.On-line Detection of the Breakage of Small Diameter Drills Using Current Signature Wavelet Transform[J].International Journal of Machine Tools & Manufacture,1999,39(1):157-164.

【4】SUBRAMANIAN K,COOK N H.Sensing of Drill Wear and Prediction of Drill Life(I)[J].Journal of Engineering for Industry,Transactions of the ASME,1977,101:295-301.

【5】JANTUNEN E,JOKINEN H.Automated On-line Diagnosis of Cutting Tool Condition (Second version)[J].International Journal of Flexible Automation and Integrated Manufacturing,1996,4(3/4):273-287.

【6】ALFONSO Luis.Sensorless Tool Failure Monitoring System for Drilling Machines[J].International Journal of Machine Tools & Manufacture,2006,46(3/4):381-386.

【7】YEN G G,LIN K C.Wavelet Packet Feature Extraction for Vibration Monitoring[J].IEEE Trans.on Industrial Electronics,2000,47(3):650-667.

【8】MALLAT S.A Theory for Multi-resolution Signal Decomposition:the Wavelet Representation[J].IEEE Pattern Anal.& Machine Intel.,1989,11(7):674-693.

【9】曾庆虎,邱静,刘冠军.基于隐半马尔可夫模型设备退化状态识别方法研究[J].机械科学与技术,2008,27(4):429-431.