青海某铜锌矿选矿工艺研究

2013-03-17朱永筠叶从新韦华祖

骆 任,朱永筠,叶从新,韦华祖

(湖南有色金属研究院,湖南长沙 410100)

青海某铜锌矿目前生产上采用的是优先浮铜后再浮锌的工艺流程,生产中由于矿石中的次生硫化铜含量较高,在磨矿时生成了大量游离的铜离子,从而使矿石中部分锌过早活化而难以抑制,在优先浮铜作业时上浮至铜精矿中,导致铜精矿中锌含量偏高,锌在锌精矿中的回收率偏低。受该矿山委托,湖南有色金属研究院在不改变生产原则流程的前提下,对该矿石选矿回收铜和锌进行了有针对性的研究。

1 原矿性质

1.1 矿石的化学组成

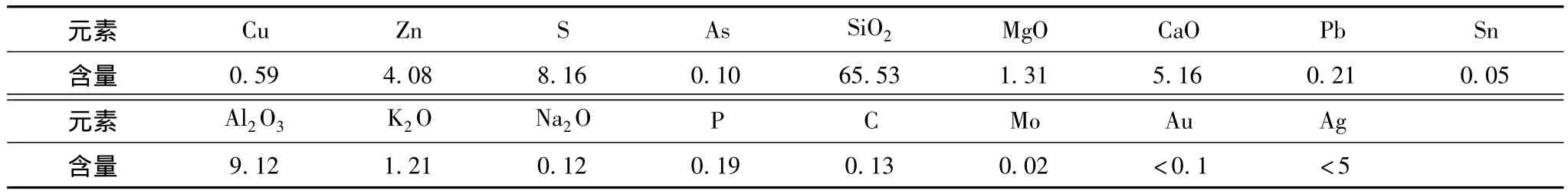

原矿多元素分析见表1。

表1 原矿多元素化学分析结果 %

从表1分析结果可知,原矿中主要脉石是SiO2、Al2O3、K2O和CaO等,主要目的回收元素为Cu和Zn,有害元素As的含量是0.10%。

1.2 原矿的化学物相分析

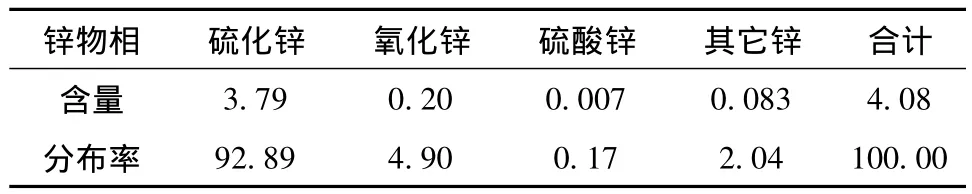

原矿中铜的化学物相分析结果和锌的物相分析结果分别见表2和表3。

表2 原矿铜物相分析结果 %

从表2的物相分析结果可知,矿石中的铜主要以原生硫化铜的形式存在,约占总铜的74.58%,其次以次生硫化铜的形式存在,约占18.64%,其它类型的铜含量相对较少。

表3 原矿锌物相分析结果 %

从表3的物相分析结果可知,矿石中的锌主要以硫化锌的形式存在,约占总锌的92.89%,其它形式的锌甚少。

1.3 原矿中主要矿物特征

矿石矿物种类较少,结构特征明显,闪锌矿含量较高,黄铜矿次之,其中有用矿物主要为闪锌矿、黄铜矿、黄铁矿。结构主要是自形粒状结构、半自形粒状结构、他形粒状结构、乳滴状结构。

1.3.1 黄铜矿

矿石中的黄铜矿可分为四类:第一类黄铜矿呈乳滴状分布于闪锌矿中,粒径0.01~0.02 mm,这种黄铜矿解离困难;第二类黄铜矿呈他形颗粒状分布于脉石矿物中,粒径0.01~0.1 mm,这种黄铜矿解离相对困难;第三类黄铜矿呈细粒集合体分布,集合体粒径>5 mm,这类黄铜矿解离较为容易;第四类黄铜矿呈细粒脉状充填于裂隙中,与黄铁矿、闪锌矿接触共生,这类黄铜矿解离相对容易。

1.3.2 闪锌矿

矿石中的闪锌矿可分二类:第一类黄铜矿在闪锌矿中常呈固溶体分离的乳滴状结构,部分呈包裹共生,此类闪锌矿进行单体解离较为困难。第二类闪锌矿与方铅矿、黄铜矿呈紧密接触共生,边界不明显,不易于解离。

1.3.3 黄铁矿

矿石中的黄铁矿主要有两类:第一类呈半自形-他形粒状分布于脉石矿物裂隙中,粒径0.1~0.5 mm,与黄铜矿呈紧密接触共生,分离较不易;第二类呈自形粒状结构,与脉石矿物等呈共边结构,这种易于分离。

1.3.4 脉石矿物

脉石矿物主要有石榴石、绿帘石、绿泥石、金云母、方解石、石英、尖晶石、符山石、透辉石。其中石榴石、尖晶石、透辉石、石英含量较高,其余矿物含量较低。

1.4 影响选矿的矿物学因素

影响选矿的矿物学因素主要有:

1.黄铜矿颗粒较细,与黄铁矿和闪锌矿共伴生关系较为密切,部分存在相互包裹的现象。

2.矿石中次生硫化铜含量较高,磨矿时在矿浆中将产生大量铜离子,如不有效屏蔽,则难以避免过早活化部分锌,导致锌上浮至铜精矿中。

3.矿石中的硫含量为8.16%,且主要以黄铁矿为主,部分黄铁矿可浮性极好,如不有效抑制,可能会给铜精矿的品位造成一定的影响。

2 试验结果与讨论

目前现场生产流程为优先浮铜(一粗二扫二精)再浮选回收锌(一粗二扫三精),本选矿试验研究是在遵循不改动现场生产流程的原则下进行的,新型高效锌抑制剂YS-2采用是本次试验成功的关键因素。

2.1 铜浮选条件试验

2.1.1 磨矿细度试验

磨矿细度试验条件:磨矿时加入YS-2,磨矿浓度67%左右,YS-2用量1 200 g/t,铜捕收剂BP用量100 g/t,松醇油30 g/t,磨矿细度分别约为-74 μm占65%、70%、75%、80%、85%。试验结果如图1所示。

图1 磨矿细度对铜浮选的影响

由图1可知,随着磨矿细度的增加,锌在铜精矿中的损失先下降后趋于平稳,铜的品位和回收率则先缓慢上升后下降。当磨矿细度达到-74 μm占80%左右时,试验指标相对较为优异,因此,适宜的磨矿细度以-74 μm占80%左右为宜。

2.1.2 锌抑制剂YS-2用量试验

目前生产上锌硫抑制剂采用的是硫酸锌+亚硫酸钠组合,其中硫酸锌的用量高达10 kg/t,铜精矿里含锌19%左右。在前期探索试验中分别进行了单一硫酸锌、硫酸锌+亚硫酸钠组合和硫酸锌+硫化钠组合等,但是效果均不理想。为了降低药剂用量,增强铜浮选时锌硫的抑制效果,湖南有色金属研究院根据矿石性质自主配置了一种新型组合抑制剂YS-2(它是由PB和硫酸锌按一定比例配置而成),YS-2的基本原理是通过在磨矿作业时添加次生铜离子的络合剂,以达到屏蔽次生铜离子的效果,进而减小次生铜离子对锌的活化作用。

YS-2用量试验条件:磨矿细度 -74 μm占80%左右,铜捕收剂BP用量为100 g/t,松醇油30 g/ t,YS-2用量为变量。试验结果如图2所示。

由图2可知,随着YS-2用量的增加,铜精矿中铜的品位和回收率先上升后趋于平稳,锌在铜精矿中的损失总体呈下降趋势,综合考虑适宜的YS-2用量以1 200 g/t为宜。

2.1.3 捕收剂BP用量试验

图2 YS-2用量对铜浮选的影响

在铜浮选捕收剂试验中进行了Z-200、25#黑药、丁胺黑药、乙硫氮、BP等捕收剂种类试验,其中以BP的效果最佳,在此基础上进行了BP用量试验。试验条件:磨矿细度-74 m占80%左右,YS-2用量1 200 g/t,松醇油30 g/t,捕收剂BP用量为变量。试验结果如图3所示。

图3 BP用量对铜浮选的影响

由图3可知,随着捕收剂BP用量的加大,铜精矿中铜的回收率呈上升趋势,铜品位呈下降趋势,锌在铜精矿中的损失呈上升趋势,综合考虑,适宜的BP用量为100 g/t左右。

2.2 锌浮选条件试验

在铜浮选条件试验的基础上,采用一粗二扫二精的工艺流程进行了铜浮选闭路试验,试验获得了理想的试验指标。对铜闭路浮选尾矿进行了锌回收条件试验。在条件试验中进行了石灰用量试验、硫酸铜用量试验和丁黄药用量试验。

2.2.1 锌浮选石灰用量试验

锌浮选石灰用量试验条件:硫酸铜用量为100 g/t、丁黄药用量为80 g/t、松醇油60 g/t、石灰用量为变量。试验结果如图4所示。

由图4可知,随着石灰用量的增加,锌精矿中锌的品位呈上升趋势,锌回收率先趋于平稳后开始下降。综合考虑适宜的石灰用量为1 500 g/t。

图4 石灰用量对锌浮选的影响

2.2.2 锌浮选硫酸铜用量试验

锌浮选硫酸铜用量试验条件:石灰用量为1 500 g/t、丁黄药用量为80 g/t、松醇油60 g/t、硫酸铜用量为变量。试验结果如图5所示。

图5 硫酸铜用量对锌浮选的影响

由图5可知,随着硫酸铜用量的增加,锌精矿中锌的品位呈缓慢下降趋势,锌回收率先上升后趋于平稳。综合考虑适宜的硫酸铜用量为100 g/t。

2.2.3 锌浮选丁黄药用量试验

锌浮选丁黄药用量试验条件:石灰用量为1 500 g/t、硫酸铜用量为100 g/t、松醇油60 g/t、丁黄药用量为变量。试验结果如图6所示。

图6 丁黄药用量对锌浮选的影响

由图6可知,随着丁黄药用量的增加,锌精矿中锌的回收率先上升后趋于平稳,锌品位总体呈下降趋势,综合考虑适宜的丁黄药用量为80 g/t左右。

2.3 全流程闭路试验

在条件试验的基础上,采用优先浮铜(一粗二扫二精)再浮选回收锌(一粗二扫三精)的工艺流程进行了全流程闭路试验。闭路试验工艺流程及药剂制度如图7所示,试验结果见表4。

图7 铜锌闭路浮选试验工艺流程

表4 闭路试验结果 %

从表4的试验结果可知,采用图7所示的工艺流程及药剂制度对矿石中的铜和锌进行浮选回收,闭路试验可以获得铅精矿含铜27.69%,铜回收率为83.54%,锌精矿含锌51.13%,锌回收率为91.11%;与目前生产上相比,铜精矿中铜品位提高了约3%,铜回收率提高了约2%,锌在铜精矿中的损失降低了约8%,锌精矿中锌的回收率提高了约7%。

3 结论

1.矿石性质分析表明,原矿中有用矿物主要为黄铜矿和闪锌矿,在磨矿细度为-74 μm占80%左右时,铅和锌的选别指标较好。

2.研究结果表明,湖南有色金属研究院自主研发的锌硫抑制剂YS-2能有效降低铜浮选时锌的损失,提高了铜和锌的选别指标。

3.新型复合药剂YS-2及捕收剂BP的应用在不改变原有工艺流程的前提下,有效降低了硫酸锌的用量,降低了生产成本和工业实施的风险。

[1] 胡熙庚.有色金属硫化矿选矿[M].北京:冶金工业出版社,1984.

[2] 见百熙.浮选药剂[M].北京:冶金工业出版社,1979.

[3] 陈代雄.复杂铜铅锌硫化矿浮选新工艺试验研究[J].有色金属(选矿部分),2003,(2):1-4.

[4] 苏建芳,孙伟,黄红军.云南某复杂铅锌银硫化矿综合回收试验研究[J].有色金属(选矿部分),2011,(6):8-12.

[5] 王勇海,马晶,牛芳银.国外某含碳高硫细粒嵌布铜铅锌多金属矿选矿工艺试验研究[J].有色金属(选矿部分),2012,(2):21-25.

[6] 杨洪洲.低品位混合锑矿渣选矿工艺探索试验[J].有色金属(选矿部分),2012,(2):64-66.

[7] 刘守信.云南某地铅锌矿多金属硫化矿选矿试验研究[D].昆明:昆明理工大学,2007.

[8] 乔宗科.提高某铅锌矿铅精矿质量的研究[J].有色金属(选矿部分),2007,(1):4-6.