喷雾干燥法制备肾石通颗粒的工艺研究

2013-03-17罗爱勤宋晓燕陈泽锋刘洁瑜张聪琪

罗爱勤 宋晓燕 陈泽锋 刘洁瑜 张聪琪

(中药提取分离过程现代化国家工程研究中心,广州汉方现代中药研究开发有限公司,广东广州510240)

喷雾干燥法制备肾石通颗粒的工艺研究

罗爱勤 宋晓燕 陈泽锋 刘洁瑜 张聪琪

(中药提取分离过程现代化国家工程研究中心,广州汉方现代中药研究开发有限公司,广东广州510240)

目的:研究肾石通颗粒的喷雾干燥条件与成型工艺。方法:采用单因素试验法,以干粉得率为考察指标,确定浸膏相对密度、喷雾压力、进风温度、进液频率、风机频率等喷雾干燥工艺参数。结果:喷雾干燥工艺参数为浸膏相对密度1.18~1.23(60℃),物料温度50℃,进风温度80℃,喷雾压力0.15~0.20 Mpa,进液频率15~25 Hz,风机频率20~30 Hz时肾石通颗粒成型最好。结论:本研究喷雾干燥条件与成型工艺合理、可行,可用于肾石通颗粒的制备。

喷雾干燥法;肾石通颗粒;制备工艺

肾石通颗粒是由金钱草、王不留行、萹蓄等10味中药组成的复方制剂[1],有清热利湿、活血止痛、化石、排石的功效,用于治疗肾结石、肾盂结石、膀胱结石、输尿管结石等。其以往的制粒工艺为混合摇摆制粒,设备机油容易污染颗粒,生产过程暴露操作,制粒过程不能同时干燥,需要大量的辅料才能成型,服用量大。因喷雾干燥具有干燥速度快、生产工艺简单、物料受热时间短、易控制产品质量、易于工业化生产等优点,本实验采用喷雾干燥制粒工艺,在密闭的系统内进行混合、制粒、干燥,过程完全符合药品生产质量管理规范(GMP)的生产过程要求。制粒和干燥同时进行,使得辅料用量大大降低,服用量降低。

1 仪器与材料

1.1 仪器

Uni-Glatt流化床制粒机(德国Glatt公司);GLP-10喷雾干燥机(上海金桥喷雾干燥成套设备厂);KBF恒温恒湿箱(德国WTB-Binder)。

1.2 材料

肾石通浸膏(广州汉方现代中药研究开发有限公司);可溶性淀粉Ⅰ型(湖州展望药业有限公司,批号20110801);可溶性淀粉Ⅱ型(成都宏博实业有限公司,批号20110601)。

2 制粒原理[2-4]

以辅料为底料,投入流化床制粒室内,开动风机,使空气由进风口经过滤装置与热交换器后,再由容器底部进入制粒室,并使制粒室内形成负压,辅料则上下浮动、翻滚,形成“沸腾”而预热干燥。预热合格后,再将比例量的药物提取浓缩液经喷雾嘴喷于制粒室,形成雾滴,并与辅料粉体凝聚成多孔状颗粒。一边喷雾,一边送热风干燥颗粒,每隔一定时间振动粉末捕集袋。反复操作,喷完规定量药物提取浓缩液,继续沸腾干燥颗粒。

3 喷雾工艺研究

3.1 仪器参数考察

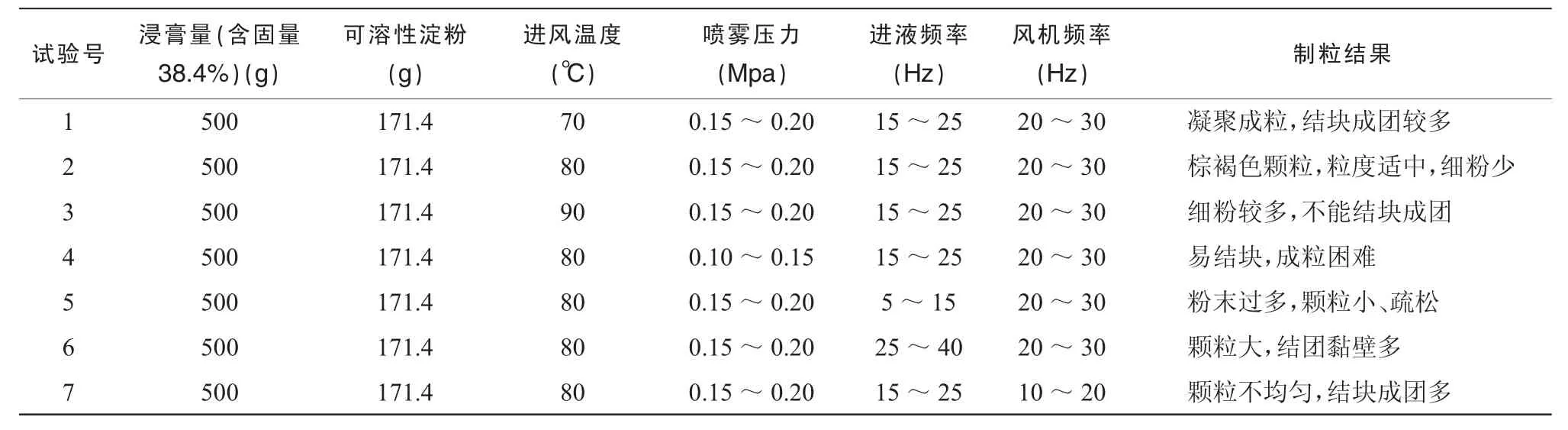

在肾石通颗粒喷雾干燥制粒过程中,主要的设备参数有进风温度、喷雾压力、进液频率和风机频率。查阅相关文献[5-8],并根据物料性质,设定物料温度为50℃,设计不同实验方案,对进风温度、喷雾压力、进液频率和风机频率进行考察,结果见1。

试验号 浸膏量(含固量38.4%)(g)可溶性淀粉(g)进风温度(℃)喷雾压力(Mpa)进液频率(Hz)风机频率(Hz) 制粒结果1 500 171.4 70 0.15~0.20 15~25 20~30 凝聚成粒,结块成团较多2 500 171.4 80 0.15~0.20 15~25 20~30 棕褐色颗粒,粒度适中,细粉少3 500 171.4 90 0.15~0.20 15~25 20~30 细粉较多,不能结块成团4 500 171.4 80 0.10~0.15 15~25 20~30 易结块,成粒困难5 500 171.4 80 0.15~0.20 5~15 20~30 粉末过多,颗粒小、疏松6 500 171.4 80 0.15~0.20 25~40 20~30 颗粒大,结团黏壁多7 500 171.4 80 0.15~0.20 15~25 10~20 颗粒不均匀,结块成团多

从表1可知,仪器参数设为进风温度80℃,喷雾压力0.15~0.20 Mpa,进液频率15~25 Hz,风机频率 20~ 30 Hz,制粒效果好,颗粒粒度适中,细粉少。

3.2 辅料筛选

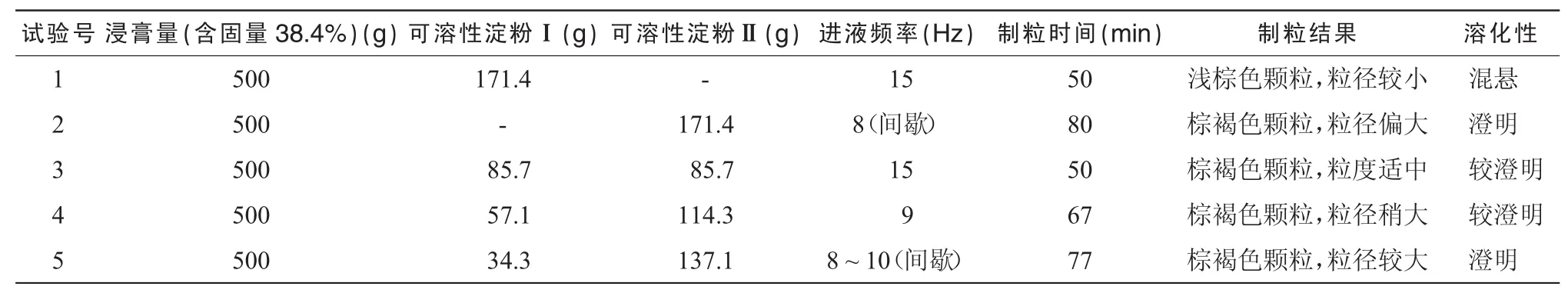

市售的可溶性淀粉分为Ⅰ型和Ⅱ型。Ⅰ型可溶性淀粉热水中可溶,水溶液混悬;Ⅱ型可溶性淀粉冷水中可全溶,水溶液澄清。Ⅰ型可溶性淀粉分散性较好,Ⅱ型可溶性淀粉则由于溶解性太好,黏合力强。对上述两种型号可溶性淀粉的制粒情况作对比实验,结果见表2。

表2 辅料筛选实验

由表2结果可知,以Ⅰ和Ⅱ型可溶性淀粉等比例混合为辅料时,制粒效果好,速度快,粒度适中,所得颗粒的溶化性好。实验过程中发现仅以Ⅱ型可溶性淀粉为辅料时,颗粒粒径大,水溶液澄明,但进液频率不能高,且需间断进液,否则颗粒容易结块,而仅以Ⅰ型可溶性淀粉为辅料,进液频率可提高,但颗粒粒径小,水溶液混悬。

3.3 浸膏相对密度

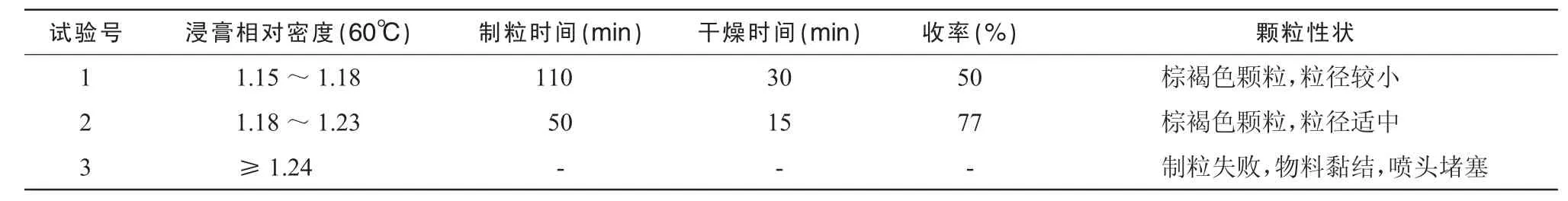

浸膏相对密度过高,易黏结并堵塞喷头,太低则操作费时且黏度不够,制得颗粒偏小,影响成品。浸膏相对密度考察实验结果见表3。

表3 浸膏相对密度考察

由表3结果可知,浸膏相对密度为1.18~1.23(60℃)较为合适。

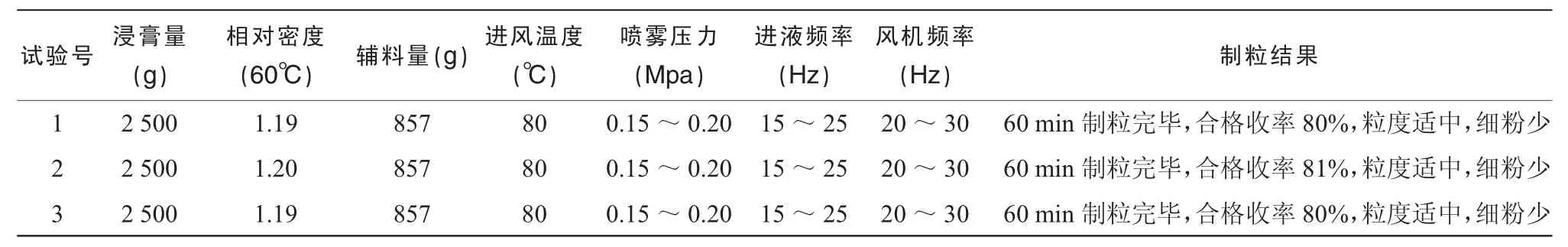

3.4 成型工艺验证

按上述试验确定的成型工艺和参数,取可溶性淀粉Ⅰ型∶Ⅱ型(1∶1)混合辅料857 g,投入流化床制粒室内,开动风机,辅料预热合格后,再取浸膏(含固量 38.4%)2 500 g,加热至 60℃,经喷雾嘴喷于制粒室,形成雾滴,并与辅料粉体凝聚成多孔状颗粒。一边喷雾,一边送热风干燥颗粒,每隔一定时间振动粉末捕集袋。反复操作,喷完规定量药物提取浓缩液,继续沸腾干燥颗粒。平行操作3份,结果见表4。

表4 成型工艺验证

3.5 颗粒评价

取成型工艺验证试验所得颗粒,分别进行成型率和休止角[9-10]测定,结果显示3份颗粒的成型率均达80%,说明该工艺成型好,合格颗粒收率较高;3份颗粒休止角值均小于30°[11],说明该工艺制得的颗粒流动性较好。

4 讨论

影响喷雾干燥制粒的因素较多,如浸膏的相对密度、喷雾速率、雾化压力、进风温度、出风温度等。本研究通过对影响喷雾干燥因素的考察,确定喷雾干燥的最佳工艺参数为60℃下浸膏相对密度为 1.18~ 1.23,物料温度为 50℃,进风温度80℃,喷雾压力0.15~0.20 Mpa,进液频率15~25 Hz,风机频率20~30 Hz。此参数条件工艺制得的颗粒,外观性状和流动性良好、合格收率高。本成型工艺与旧式生产工艺比较,降低了成本,缩短生产周期,稳定可行,因而适用于肾石通颗粒的工业化生产。

[1] 江文凛,杨志伟.肾石通丸治疗泌尿系结石200例疗效观察[J].临床医药实践,2010,19(2B):219-221.

[2] 王大林.谈无糖冲剂及颗粒剂的新工艺[J].中成药,1996,18(3):44-45.

[3] 马家骅,杨明,谭玉婷,等.中药无糖颗粒剂的研究概况[J].中国药业,2006,15(5):47-48.

[4] 夏华,曹桂英.一步制粒技术在中药生产中的应用[J].长春中医学院学报,2000,16(2):56.

[5] 潘强,王世岭,贾立华,等.喷雾干燥制备康复欣胶囊颗粒的影响因素[J].中国药业,2004,13(3):52-53.

[6] 韩俊,张明伟,张长弓.喷雾干燥与沸腾造粒法制备热咳停颗粒[J].医药导报,2006,25(2):146-147.

[7] 林英略,陈秀谊.跳骨片一步制粒工艺条件优选[J].海峡药学,2006,18(3):35-36.

[8] 李志雄,熊富良,曹智华,等.蒲芩消炎片一步制粒工艺研究[J].时珍国医国药,2003,14(9):531-532.

[9] 孙殿甲,腾亮,刑建国.清热解毒颗粒剂提取工艺及制剂处方组成的研究[J].西北药学杂志,2001,16(5):215-218.

[10] 徐文杰,吕冬梅,王玲.喷雾干燥法制备低糖型丹桂香颗粒的工艺研究[J].中国中医药信息杂志,2005,12(9):48-49.

[11] 陆彬.中药颗粒剂处方组成的探讨[J].华西药学杂志,1995,10(4):229-233.

Study on Spray Drying Technology for the Preparation of Shenshitong Granules

Luo Aiqin,Song Xiaoyan,Chen Zefeng,Liu Jieyu,Zhang Congqi

(National Engineer Research Center for the Modernization of Extraction and Separation of TCM,Guangzhou Hanfang Pharmaceutical Co.,Ltd.,Guangdong Guangzhou 510240,China)

Objective:To study the spray drying conditions and molding process of shenshitong granules.Methods: The single factor experiment method was used and the yield rate of dried powders was set up as the evaluation index to define the spray drying process parameters,such as the relative density of extractum,spraying air pressure,inlet temperature,frequency of intaking liquid feedstock and frequency of wind engine.Results:The optimized process parameters were as follows:the relative density of extractum of 1.18~1.23 (60℃),material temperature at 50℃,inlet temperature at 80℃,spraying air pressure of 0.15~0.20 Mpa,frequency of intaking liquid feedstock of 15~25 Hz and the frequency of wind engine of 20~30 Hz.Conclusion:The spray drying conditions and molding process in this study are reasonable and reliable,and can be used for the preparation of shenshitong granules.

Spray Drying Technology;Shenshitong Granules;Preparation Technology

10.3969/j.issn.1672-5433.2013.03.004

2012-08-06)

广东省科技计划项目(2009A030901008)

罗爱勤,女,工程师,执业药师。研究方向:中药新药和保健食品。通讯作者E-mail:aiqin1114@163.com