平面连杆机构曲柄调速结构设计

2013-03-16任亨斌黄勇刚康华领

杜 力, 任亨斌, 黄勇刚, 康华领, 付 婷

(1. 重庆工商大学机械工程学院,重庆 400067;2. 重庆大学机械工程学院,重庆 400044)

平面连杆机构曲柄调速结构设计

杜 力1, 任亨斌2, 黄勇刚1, 康华领1, 付 婷1

(1. 重庆工商大学机械工程学院,重庆 400067;2. 重庆大学机械工程学院,重庆 400044)

在曲柄连杆机构设计中,为了实现曲柄到曲轴中心距离适时可调,对曲轴结构进行了创新设计。通过凸轮槽与圆盘在同步转动产生相对转动,实现了平面连杆机构在连续运转情况下实现曲轴偏心距调整;同时采用特殊中间凸轮结构实现了可以带动有多个相位差曲拐同步转动,使整台机构在运动过程中具有适时调节运动参数的能力。通过ADAMS仿真分析表明,该结构完全能满足系统无级调速的需要;同时曲柄上曲拐位移与原动件蜗杆的转动角度基本呈线性关系,为产品调速部分的刻度分度打下了基础。

曲柄连杆机构;适时调速;曲轴;可调偏心距

在很多机构中,特别是对于连杆机构而言,往往通过改变各个杆件长度比例关系来实现机构某些运动参数(如行程、速度)的调节;而在另一些机构中,为了安装调试方便,也需要机构杆件长度可调。在这些情况下,机构运动参数的调节,可以通过选择和设计具有两个自由度机构来实现[1]。两个自由度机构即具有两个原动件,可将其中一个作为主原动件输入主运动,即驱动机械实现工艺动作所要求的运动;而将另外一个作为“可调节”原动件,当调节到需要位置后,使其固定不动,则整个机构仍成为具有一个自由度系统。在主原动件驱使动下,机械即可正常工作。

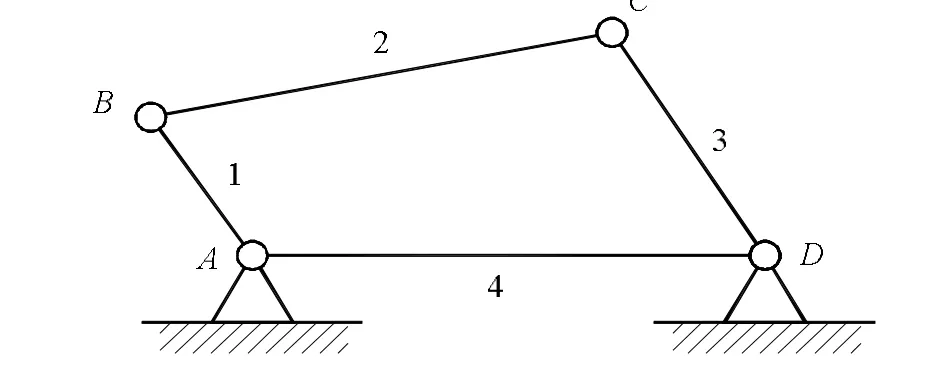

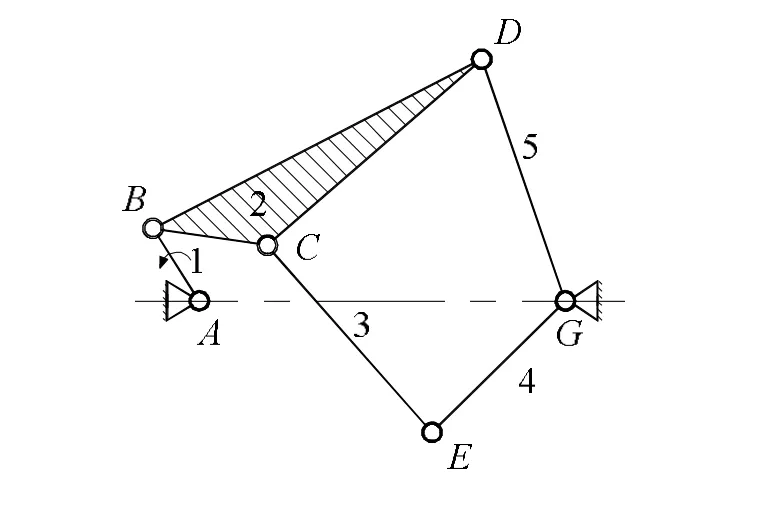

平面四杆机构是能实现各种运动形式转换最简单的连杆机构。如图1所示,曲柄摇杆机构,其摇杆的极限位置、摆角均不能在运转过程中调节,从而也不能实现在运转过程中输出速度等运动参数调节。而若要实现连杆机构输出运动速度的调节,是可以通过改变各杆长度比值来实现的[2]。由于机构本身结构,连杆在运动过程中作平面运动,适时调节其长度难以实现,因此,只能考虑通过改变曲柄或机架长度以实现运转过程中适时调节。但对于功率较大、质量较重的机械产品,改变机架长度需要克服的摩擦力、惯性力较大,很难在连续运动过程中实现机架长度调整。而传动系统靠曲轴传递动力结构非常普遍,因此,需要探讨并研究通过改变曲柄长度来实现运动参数适时调节的结构是非常有必要的。

图1 曲柄摇杆机构

1 调速方案的确定及相关结构解决方案

1.1 调速方案的确定

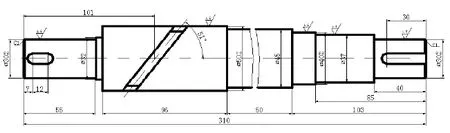

经过多种方案对比,确定运用的调速方案,如图2所示。曲柄相对于输入轴存在一个偏心距,偏心距的大小即为图1中曲柄AB的长度,旋转凸轮,即可改变曲柄偏心距的大小,亦即改变了曲柄AB长度,实现调速。

1.2 曲柄调速结构设计

1.2.1 曲柄运动位置的控制

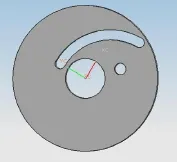

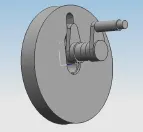

为了使曲柄作为“可调节”原动件,其运动控制方式如图2所示,为了使凸轮旋转以实现调节曲柄偏心距作用,必须保证曲柄和凸轮在运动过程中保持封闭状态,因此,在设计中将传统凸轮设计成了凸轮槽的形式[3],如图3、4所示。同时圆盘上也开有通槽,在凸轮槽和圆盘槽的作用下,考虑曲拐和凸轮槽接触的压力角小于 30°不产生自锁情况下,旋转凸轮可以实现控制曲柄运动的目的。这样,当调节曲柄中心到输入轴中心距离合适的位置,即所需曲柄长度时,应使曲柄在凸轮槽中的位置保持固定不动,此时整个机构仍为具有一个自由度的系统,凸轮槽、圆盘随同输入轴进行同步转动。

图2 曲柄调速方案

图3 凸轮结构

图4 凸轮结构装配效果图

1.2.2 凸轮槽与圆盘在同步转动情况下产生相对转动的实现

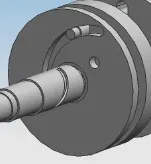

当结构要求有调速运动的情况下,曲柄相对于输入轴中心的偏心距大小需要发生改变,设计要求凸轮要在不停止转动的情况下和圆盘发生相对转动。这是调速结构的核心与难点所在。采取的结构实现,如图5、图6所示。

图5 手动调速结构

图6 带螺旋槽的输出轴

如图5所示结构[4],当转动手柄,通过蜗轮8和蜗杆的传动,可使通过螺栓联接在蜗轮8上的调速螺母5转动,因为调速螺母5被压板6轴向定位且调速螺栓9上有防转销7保证了其不会与螺母一起转动,因此,调速螺栓9只会产生轴向的移动,这样滑套15会随之一起移动,滑套15上又安装有销钉,该销钉的一端装入主动轴的螺旋槽内,滑套15的轴向移动会引起凸轮1相对于主动轴转动,从而使嵌入凸轮槽的曲拐1沿着圆盘的槽做靠近-远离轴心线的移动,来达到调节曲柄长度的目的。当滑套在靠近凸轮极限位置时,对应的偏心量为最大,反之最小。因此,转动手柄可以从零到某一数量之间无级的改变偏心量。

在输入轴设计之中,由图6可见,轴上有一段有一定升角的凹槽,其螺旋升角直接决定着滑套的转动可靠性[5],螺旋升角过小,结构产生自锁,滑套无法实现与输入轴之间的相对转动,达不到设计要求;但螺旋升角加大,会使滑套轴向运动加大,容易产生干涉。

1.2.3 曲柄调零的结构设计

对于某些机构要求摇杆输出速度定从0到某一固定数值,这就要求曲柄可以调零。如仍用图2所示结构,无论凸轮如何旋转,曲柄都无法实现调零,即曲拐中心与输入轴中心重合。

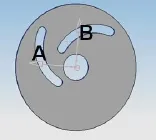

为了解决这一问题,设计中特别将曲柄进行了结构改变,如图7所示,将曲柄与凸轮接触的部位A、曲柄与连杆轴瓦连接的部位B进行了分离,将B变成圆盘结构,并把圆盘中间挖成长圆形孔,使曲拐能嵌入进来,从而使曲柄销可以与圆盘中心重合,从而实现曲柄长度为可调为“零”,满足了设计要求。装配效果如图8所示。

图7 曲柄

图8 曲柄与圆盘装配效果

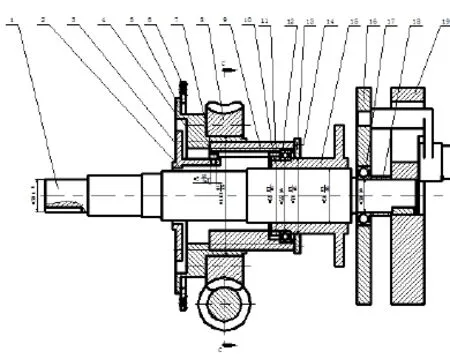

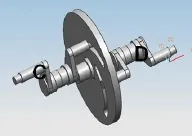

1.2.4 多个曲柄实现相位差的同步转动控制

曲柄结构在实际使用时,常常以曲轴形式运动,如多缸发动机[6],会存在两个以上曲拐且有一定相位差的情况,为此,需要两个或多个曲柄可适时调节。而作为“可调节”原动件凸轮只能控制一个曲柄运动,所以要在第一个曲柄和第二个曲柄之间添加一个中间结构,使第一个曲柄能够带动第二个曲柄实现位移大小相同,且有一定相位差同步运动。以双输出无级变速器的设计为例[7],需要两套并联六杆机构,则需要两个相位差为90°的曲拐,如图11所示。

为了解决这个问题,设计中引入了如图9、图 10所示的中间凸轮结构。即采用两个形状完全相同凸轮槽,相位差为 90°。这样,当第一个曲柄C在槽A中运动时,机构在曲柄C的带动下转动;与此同时,第二个曲柄D在槽B中随机构产生和曲柄C位移大小相同、相位差为90°的同步运动,满足了设计要求。

图9 中间凸轮结构

图10 中间凸轮结构装配效果

图11 六杆脉冲发生机构

2 曲柄调速结构运动仿真(以脉动式无级变速器为例)

2.1 曲柄调速特性分析

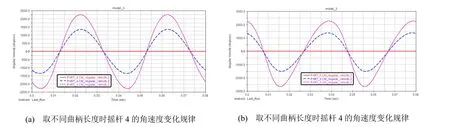

如上文所述,曲柄调速结构可广泛地应用于连杆机构,通过改变杆长之间的比例关系而达到不同运动输出。如图 11所示,本调速结构已成功地运用于脉动无级变速器的主传动系统脉冲发生机构,图中杆4、5为输出构件,在机构运动过程中通过适时调节曲柄AB的长度,来实现适时地调节该机构的输出速度。如图12所示,随着曲柄长度的变化,摇杆输出角速度的变化比较明显、均匀平稳,并且可以从0开始变化,表明用改变曲柄长度来进行调速是个比较好的选择。随着曲柄的变化,摇杆4比摇杆5的变化更加平稳;而且随着曲柄的增大,两根摇杆输出的最大速度之差也越大,即脉动值越大。2.2 输入构件与曲柄调速线性关系分析

图12 不同曲柄长度时两摇杆的角速度变化规律

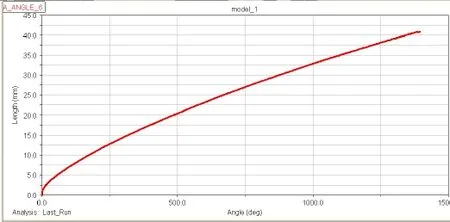

2.3 调速蜗杆与曲柄长度的关系分析

如图8所示,该调速结构的最初原动力来自手动地调节蜗杆与蜗轮啮合,通过传动实现曲柄长度调节。由图 13可见,以蜗杆转动角度(即蜗杆的转动角度)为横坐标,以曲拐位移(即曲拐相对于输入轴中心的距离)为纵坐标,当手柄转动一圈(360°),即蜗杆旋转一周时,曲拐到曲轴中心距离增加 16.3mm;曲柄长度从最小值(0mm)调到最大值(40mm)手柄转动需要转动约1344°(即3.73圈),符合实际情况,表明曲拐相对于曲轴中心距离在此结构下是可调的;同时经仿真分析还可以看出,曲柄上曲拐的位移与原动件蜗杆的转动角度呈近似于线性关系[8],如图11所示,这样也为产品调速部分刻度盘分度打下了基础。

图13 曲拐位移随手柄转动角度的变换关系

3 结 论

通过对平面连杆机构曲柄调速方案实现过程中曲柄运动位置的控制、凸轮槽与圆盘在同步转动情况下产生相对转动和曲柄调零的结构设计,实现了曲柄-连杆类机构在运转过程中,运动参数可适时调节的目的,为无级调速(或调位移)产品的开发奠定了基础。

[1] 黄茂林, 秦 伟等编. 机械原理[M]. 北京: 高等教育出版社, 2009: 381.

[2] 杜 力, 冯 俊, 等. 同轴双输出脉冲发生机构运动特性与仿真分析[J]. 系统仿真学报, 2009, 21(2): 581-585.

[3] 石永刚, 徐振华编. 凸轮机构设计[M]. 上海: 上海科学技术出版社, 1995.

[4] 钟 渝. 新型非摩擦连续作用无级变速器的分析与设计[D]. 重庆: 重庆大学, 2007.

[5] 申永胜主编. 机械原理[M]. 北京: 清华大学出版社, 2005.

[6] Robert R L, Norton L. An introduction to the synthesis and analysis of mechanisms and machines [M]. 北京:机械工业出版社, 2006.

[7] 杜 力, 邹昌平, 等. 同轴全铰链双输出脉冲发生机构尺度综合与优化[J]. 机械传动, 2009, 33(4): 5-8.

[8] 张世昌, 李旦等主编. 机械制造技术基础[M]. 北京:高等教育出版社, 2007.

Crank Speed Structure Design of Planar Linkage

Du Li1, Ren Hengbin2, Huang Yonggang1, Kang hualing1, Fu Ting1

( 1. School of Mechanical Engineering, Chongqing Technology and Business University, Chongqing 400067, China; 2. School of Mechanical Engineering, Chongqing University, Chongqing 400044, China )

In the design of crank connecting rod mechanism, in order to timingly adjust the distance from the crank to the center of the crankshaft, an innovative design of the crankshaft structure is given.Through the CAM slot with relative rotation disc in synchronous rotation, the planar linkage mechanism in the circumstance achieves the adjustment of the crank shaft eccentricity, andcan bring crank which was realized using the middle CAM phase synchronous rotation. ADAMS simulation analysis shows that the structure can meet the needs of the stepless speed regulation system, the crank displacement and the original dynamic basic linear relation.

crank-link mechanism; speed control timing; crankshaft;adjustable eccentricdistance

TP 391

A

2095-302X (2013)05-0020-05

2013-05-21;定稿日期:2013-07-21

国家自然科学基金资助项目(51075417)

杜 力(1971-),男,重庆人,教授,博士,主要研究方向为机构学。E-mail:dulicq@126.com