香菇中短波红外干燥的试验

2013-02-19王洪彩王兆进

王洪彩, 张 慜*, 王兆进

(1.江南大学 食品学院,江苏 无锡214122;2.圣泰科红外科技有限公司,江苏 泰州225300)

香菇是一种营养丰富、高蛋白、低脂肪、多氨基酸和大量微量元素的食用菌,素称“菇中之王”。香菇在采摘后会进行一系列的生理变化,如呼吸作用使其散失水分;糖代谢、氮代谢等降低鲜度。通常食用的香菇大多为干制品。干制工艺是否合理,对香菇的营养成分、香味和外观质量有较大的影响。我国香菇在国际上缺乏竞争力,如在法国,中国干香菇售价200~250 FRF/kg,而日本生产的可达300~500 FRF/kg[1],主要原因是质量问题。

目前,大多数果蔬都是采用热风干燥方法(AD)脱水,但存在干燥速度慢,脱水时间长、产品品质差的普遍问题[2]。红外干燥技术是利用红外辐射元件发出的红外线被物料吸收后将光能转变为热能而达到干燥目的的一种方法。红外线使物料内部水分得到加热,形成内高外低的温度梯度;水分梯度方向是由水分较多的内部到水分少的外部。因此,物料内部水分迁移方向和热扩散方向是一致的,这将加速干速过程。红外干燥技术是基于水分吸收红外辐射的特性。红外线(IR)波长范围是 0.75~100 μm,其中可以细分为短波 IR(0.75~2 μm),中波 IR(2~4 μm)和长波 IR(4~100 μm)。短波穿透性比长波有大优势[3]。此外,红外干燥的热效率高,热损失小,加热引起食物材料的变化损失小,最终产品品质较好,具有广阔的发展前景。

1 材料与方法

1.1 材料与试剂

原料香菇:购于江苏省无锡市滨湖区雪浪菜市场,香菇在长轴方向的直径为(6.87±1.45)cm,短轴方向的直径为(5.97±1.23) cm,平均质量为(8.86±1.43)g。并在4℃低温下保藏。

试剂:磷酸二氢钾,磷酸氢二钠,水合茚三酮,L-半胱氨酸,氯化亚锡:国药集团化学试剂有限公司产品。

1.2 仪器与设备

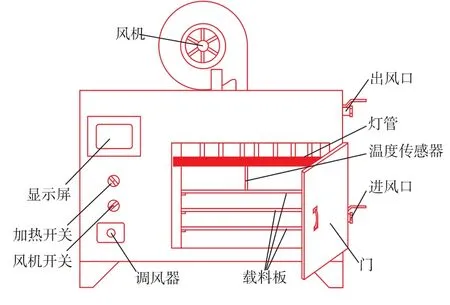

中短波红外干燥设备:泰州的圣泰科红外科技有限公司提供。该设备主要由干燥室、风机、红外灯管、载料板、显示屏等组成,见图1。干燥室的容积为0.26 m×0.35 m×0.40 m,中短波长红外灯管共6只,其中3只功率为450 W,波长为3.0 μm;另3只功率为225 W,波长为2.3 μm,两种不同波长的灯管平行且相互交错悬放。红外辐射灯管在料板上方,距料板的距离有10,14,18 cm。每次干燥试验开始前,先将干燥箱运行30 min,以达到试验所需要的温度条件。

图1 中短波红外干燥箱示意图Fig.1 Apparatus of intermediate wave infrared drying oven

电热恒温鼓风干燥箱:101-1-BS,上海跃进医疗器械厂产品;固相微萃取头:CAR/PDMS涂层;1200L气相色谱串联质谱联用仪,美国瓦里安公司产品;电子天平:JM20002,余姚纪铭称重校验设备有限公司产品;高速多功能粉碎机:Q-250A3,上海冰都电器有限公司产品;紫外分光光度计:UV2600,上海天美科学仪器有限公司产品。

1.3 试验方法

取大小一致,无病虫害的香菇,去蒂,仅留1~2 cm蒂根,单层均匀平铺于红外干燥箱的料板上,分别采用不同放置方式、温度(40,50,60,70 ℃)、辐射距离(10,14,18 cm)、风速(0.8,1.4,2.0 m/s)和装载系数(2.0,4.0,6.0 kg/m2)条件下干燥,每隔 20 min记录样品质量,直至样品达到安全含水率12%为止,比较中短波红外干燥和热风干燥对香菇品质的影响,包括感官品质、氨基酸含量及挥发性成分的变化。两种干燥方式比较时的干燥条件如下:

热风干燥:温度是60℃,风速是1.8 m/s;中短波红外干燥:温度为60℃,辐射距离是14 cm。均采用装载系数为4.5 kg/m2,菌褶向上放置的方式干燥。

1.3.1 含水量测定 含水量按 GB/T5009.3-2003《食品中水分的测定方法》测定。

Δm为相邻两次测量的失水量,g/g(以干物质计);Δt为相邻两次测量的时间间隔,min。

将新鲜香菇切成碎末,在105℃的条件下干燥至恒重,得到鲜香菇的含水量为质量分数(87.5±1.23)%。

1.3.2 香菇感官评分标准 选取本实验室的10位同学对热风干燥和中短波红外干燥的香菇进行感官评分,综合考虑干制品色泽,香味和外形指标,满分100分,结果采用综合加权平均法计分,表1为具体的感官评分标准:

1.3.3 游离氨基酸含量测定 干香菇中游离氨基酸含量的测定是采用茚三酮法进行测定,详请参见参照文献[6]。

1.3.4 香菇中挥发性成分的测定 将粉碎后的样品用固相微萃取法进行处理:取3 g经捣碎后的样品置于15 mL顶空瓶中,将老化后的CAR/PDMS萃取头插入样品瓶顶空部分,于50℃吸附40 min,吸附后的萃取头取出后插入气相色谱进样口,于250℃解吸3 min,同时启动仪器采集数据。

表1 干香菇的感官评分标准Table 1 Sensory score of dried shiitake mushroom

气相色谱条件:DB-5石英毛细管色谱柱:30 cm×0.25 mm;程序升温:初温 40℃,保持 3 min,以6℃/min上升到120℃,再以10℃/min上升到230℃:进样口温度:250℃;载气(He)流量:1 mL/min,不分流。

2 结果与分析

2.1 香菇中短波红外干燥失水特性的研究

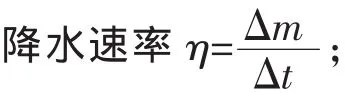

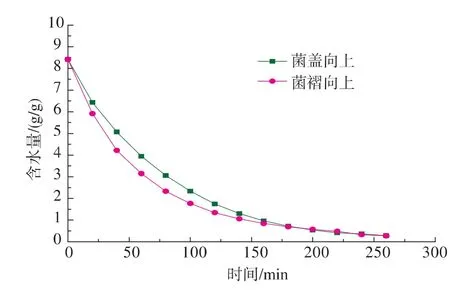

2.1.1 不同放置方式对香菇中短波红外干燥失水特性的影响 香菇子实体结构主要由菌盖,菌褶,菌柄几部分组成,取一定量的香菇,在温度为60℃,辐射距离为14 cm,风速为1.4 m/s,装载系数为4.0 kg/m2的条件下干燥,香菇在两种不同放置方式(菌盖向上和菌褶向上)下的中短波红外干燥曲线和干燥速率曲线见图2和图3。

图2 不同放置方式对香菇中短波红外干燥曲线的影响Fig.2 Effects of different placement of shiitake mushroom on infrared drying curve

从图2中可以看出,两种不同放置方式对香菇中短波红外干燥曲线有影响。图3可以看出,在含水量为3.0~8.0 g/g时,菌褶向上放置比菌盖向上放置的干燥速率大。在含水量低于3.0 g/g时,菌褶向上放置时的干燥速率比菌盖向上放置时低。这与菌盖和菌褶的结构有关,红外线具有一定的穿透性,物料吸收红外线后粒子振动加剧,内部热量积累,表面水分蒸发,水分由内部向外部扩散[5]。香菇子实体菌盖表面由老熟菌丝形成的黑褐色被膜构成,被膜由厚壁细胞构成,所以干燥时子实体内部的水分不易从菌盖表面散发出来。菌褶与空气接触面大,且组织疏松,故水分易从菌褶散发出来。因此干燥时,菌褶迎热风排放,以利热风带走菌褶表面上的水分,这在干燥前期能明显的看出,而在干燥后期,物料中水分含量已经降到很低,此时菌盖向上放置时的水分扩散比菌褶向上放置时高,两种放置方式下达到安全含水量所需的时间相差不大。

图3 不同放置方式对香菇中短波红外干燥速率曲线的影响Fig.3 Effects of different placement of shiitake mushroom on infrared drying rate curve

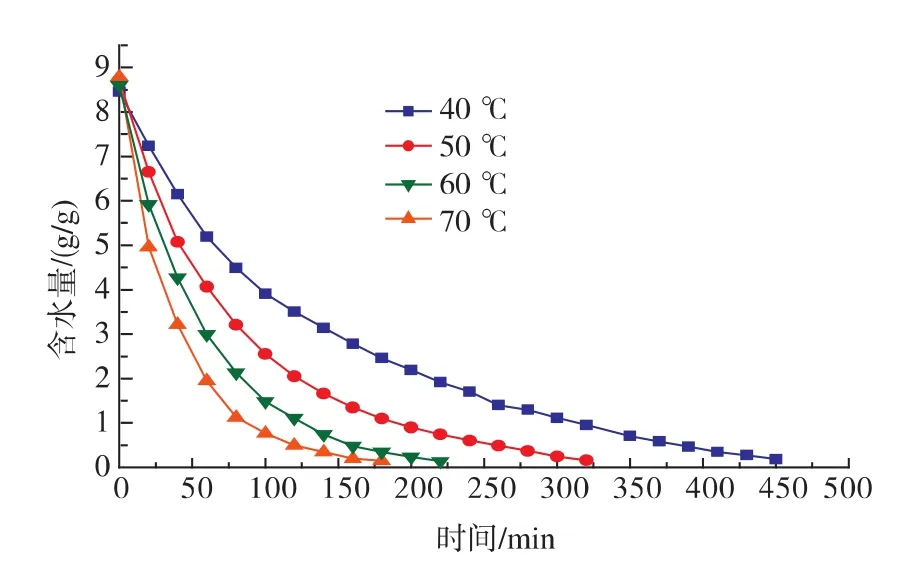

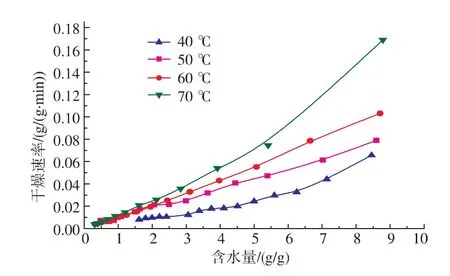

2.1.2 不同温度对香菇中短波红外干燥失水特性的影响 取一定量的香菇,在辐射距离为14 cm,风速为 1.4 m/s,装载系数为 4.0 kg/m2,温度为 40,50,60,70℃,菌褶向上放置的条件下干燥,不同温度的香菇中短波红外干燥曲线和干燥速率曲线见图4和图5。

从图4可以看出,随着干燥时间的延长,香菇中的含水量呈下降趋势,温度越高,干燥所需要的时间越短。从图5中可以看出,随着温度的升高,香菇的干燥速率逐渐升高。高温有利于水分的扩散,但对产品的品质影响大。干燥温度过高,菌盖色泽加深,菌褶深黄,卷边增加,香气易于逸出,后期会产生焦味。此外,在整个干燥过程只存在降速阶段,没有恒速阶段,这表明在干燥过程以扩散为主,降水速率的大小主要取决于香菇中水分从内部向外部的扩散[6],但是Pal和Chakraverty等对平菇的薄层干燥研究表明:在干燥初期有短时间的恒速阶段,然后是降速阶段,主要是因为其初始含水量(12.0 kg/kg)比作者研究的香菇的初始含水量(8.7 kg/kg)高,且采用的是薄层干燥。由试验分析可得干燥温度宜选50~60℃。

图4 不同温度对香菇中短波红外干燥曲线的影响Fig.4 Effects of different temperature on infrared drying curve

图5 不同温度对香菇中短波红外干燥速率曲线的影响Fig.5 Effects of different temperature on infrared drying rate curve

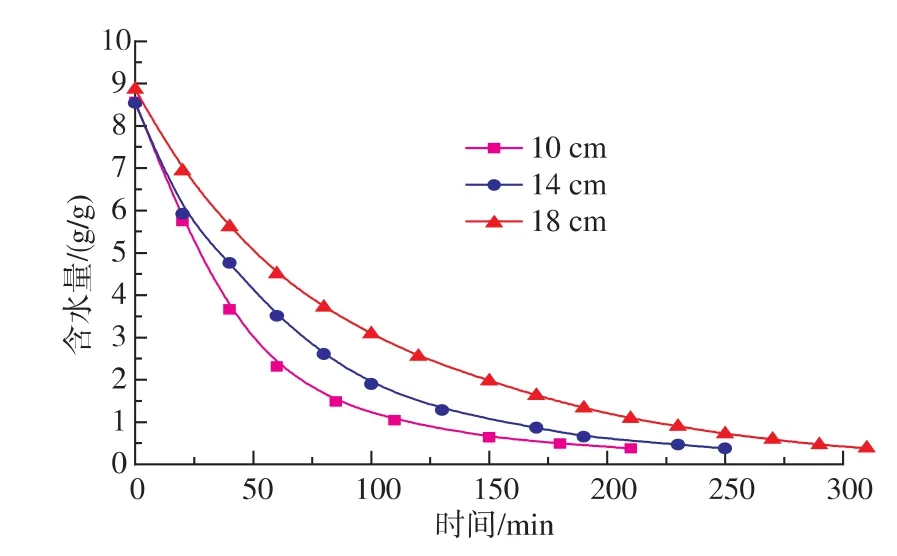

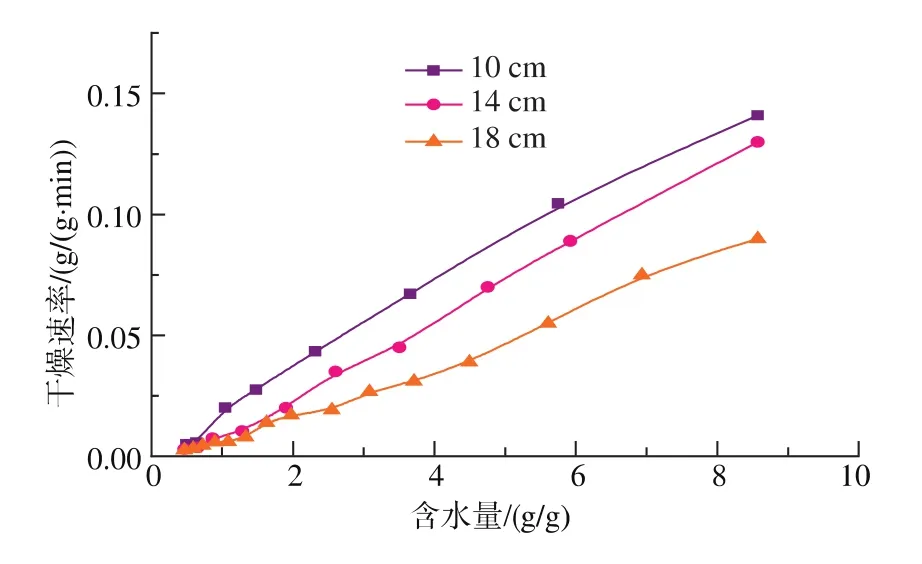

2.1.3 不同辐照距离对香菇中短波红外干燥失水特性的影响 取一定量的香菇,在辐射距离为10,14,18 cm,温度为 60 ℃,风速为 1.4 m/s,装载系数为4.0 kg/m2,菌褶向上的放置条件下干燥,不同辐照距离的香菇中短波红外干燥曲线和干燥速率曲线见图6和图7。

从图6可以看出,随着辐射距离的增大,干燥所需要的时间越大。图7结果表明:辐射距离为10,14 cm时,干燥速率相差不大,当辐射距离18 cm时,香菇含水量在3.0 g/g以上时,干燥速率很低;当含水量低于3.0 g/g时,辐射距离为18 cm的干燥速率比10 cm和14 cm大。这是因为辐射距离过大时,辐射不集中,干燥慢;距离小时,干燥速率加快,但会增加干燥的不均匀性,中间物料比较容易烤糊,而周边的物料干燥比较慢。当辐射器的面积和物料的表面积相等时,在选取辐射距离时在保证辐射均匀度的原则,不影响产品品质,不妨碍操作的前提下辐射距离越近越好[7]。试验宜选为10~18 cm。

图6 不同辐射距离对香菇中短波红外干燥曲线的影响Fig.6 Effects of different radiation distance on infrared drying curve

图7 不同辐射距离对香菇中短波红外干燥速率曲线的影响Fig.7 Effects of different radiation distance on infrared drying rate curve

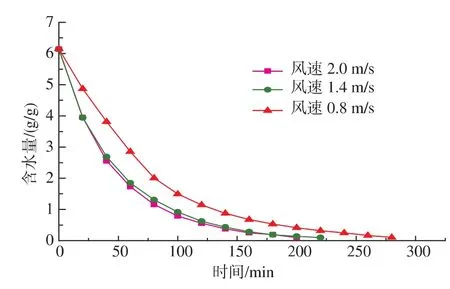

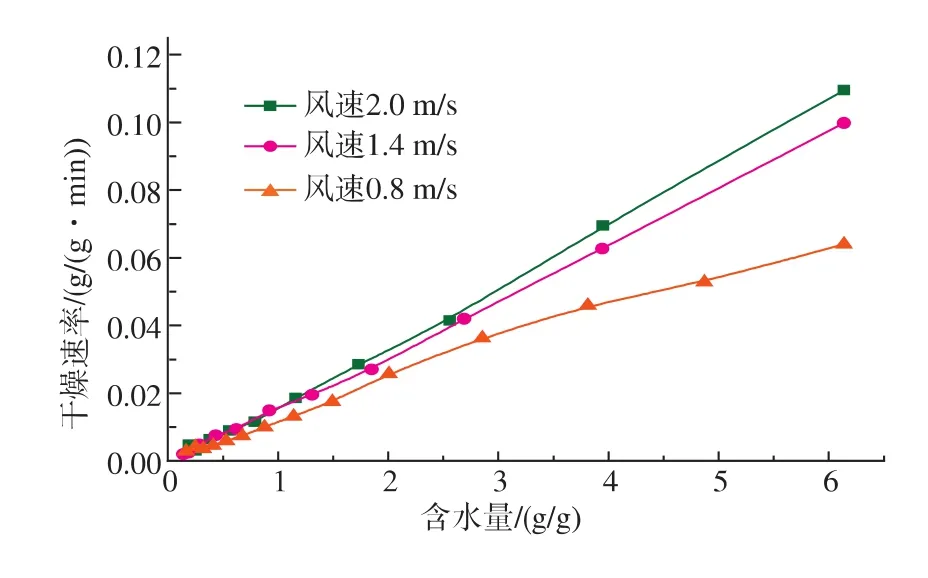

2.1.4 不同风速对香菇中短波红外干燥失水特性的影响 取一定量的香菇,在温度为60℃,辐射距离为14 cm,装载系数为4.0 kg/m2,风速为0.8 m/s、1.4 m/s和2 m/s,菌褶向上放置的条件下干燥,不同风速的香菇中短波红外干燥曲线和干燥速率曲线见图8和图9。

从图8和9中可以看出,在干燥温度和辐射距离一定的情况下,随着风速的增加,干燥速率越快,干燥所需要的时间越短。且风速为1.4和2.0 m/s时,干燥曲线和干燥速率曲线相差不大,造成这种情况的原因可能是:风速越大,能够越快地带走物料表面的湿份,同时带走了香菇表面的传质、传热的边界层的膜厚。这样就增加了物料表面与外部空间的传质梯度,有利于物料内水分扩散及表面的水分蒸发,所以干燥速率越快。但当蒸发出来的水分被热风全部带走后,增加风速不仅不能加速香菇干燥速率,反而会不断造成过多能量的消耗。通过实验分析,干燥风速宜选为0.8~2.0 m/s。

图8 不同风速对香菇中短波红外干燥曲线的影响Fig.8 Effects of different wind velocity on infrared drying curve

图9 不同风速对香菇中短波红外干燥速率曲线的影响Fig.9 Effects of different wind velocity on infrared drying rate curve

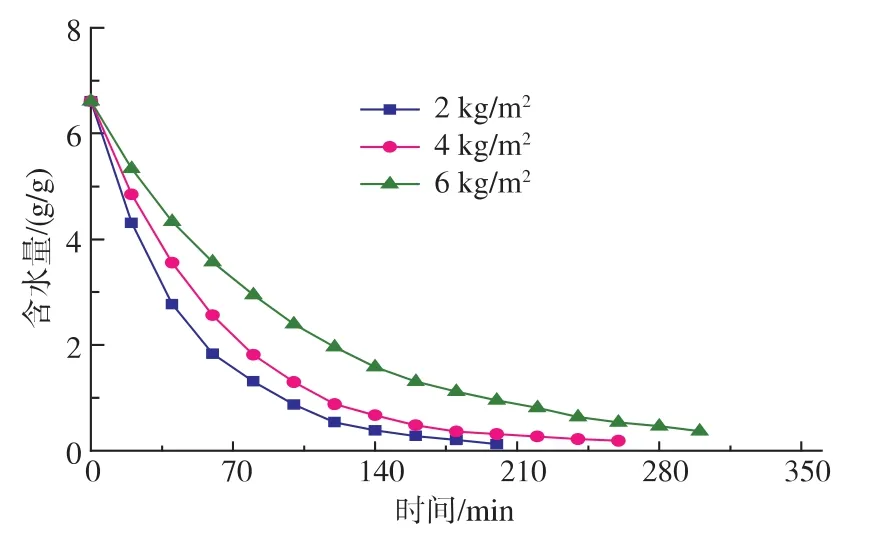

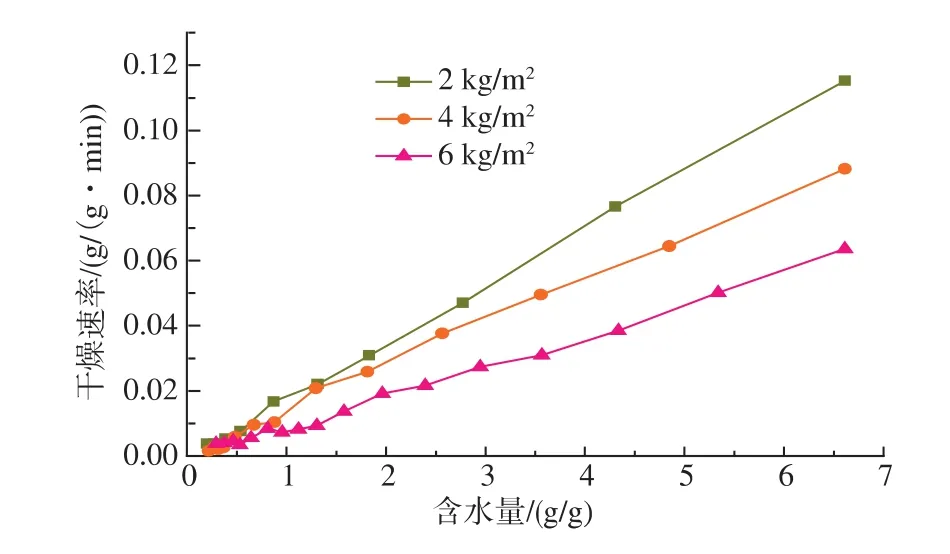

2.1.5 不同装载系数对香菇中短波红外干燥失水特性的影响 取100,200,300 g的香菇,在温度为60℃,辐射距离为14 cm,风速为1.4 m/s的条件下平铺在面积为25 cm×20 cm的料板上,装载系数分别为2.0,4.0,6.0 kg/m2,菌褶向上放置的条件下干燥,不同装载系数的香菇中短波红外干燥曲线和干燥速率曲线见图10和图11。

从图10和11中可以看出,随着装载系数的增加,干燥时间增加,干燥速率增加。当装载系数为4.0 kg/m2时,物料可均匀地平铺在料板上,当装载系数为2.0 kg/m2时,物料不能铺满整个面积,干燥时间缩短,但需要的能耗增加,不可取,而当装载系数为6.0 kg/m2时,物料呈堆积状,干燥过程中存在不均匀性,这对干燥产品的品质有很大影响。

图10 不同装载系数对香菇中短波红外干燥曲线的影响Fig.10 Effects of different loading coefficient on infrared drying curve

图11 不同装载系数对香菇中短波红外干燥速率曲线的影响Fig.11 Effects of different loading coefficient on infrared drying rate curve

2.2 中短波红外和热风干燥对香菇感官品质的影响

通过实验发现,香菇中短波红外干燥达到安全含水量需要的时间是240 min,而热风干燥所需要的时间是580 min。这可能是因为热风干燥时,不论粗大物料或薄片物料,通过表面水汽被强制带走来实现失水,内外浓度差是内部水分扩散的主要动力,而红外干燥时灯管热辐射的作用可促进水分的扩散。这就决定两种干燥方式得到的产品的品质有一定的差距。中短波红外和热风干燥对香菇感官品质的影响结果见表2。

从表2中可以看出,中短波红外干燥比热风干燥后的香菇感官评分高。中短波红外干燥时间比热风干燥时间短,中短波红外干燥时短时间内箱体中水分含量增加,同时在氧气的作用下菌盖表面会发生褐变,菌褶呈现轻微黄色,香菇香气浓郁,表面有轻微的皱缩现象;热风干燥后菌盖颜色轻,菌褶颜色呈现深黄色,在长时间的高温条件下香菇有轻微的香气,呈扁平状,表面有坍塌。

表2 中短波红外和热风干燥对香菇感官品质的影响Table 2 Effects of infrared and hot air drying on sensory quality of shiitake mushroom

2.3 中短波红外和热风干燥对香菇化学性质的影响

香菇在干燥过程中会发生很多的化学变化,从而影响产品的品质。氨基酸和糖类在加热过程中会发生美拉德反应,导致产品褐变,降低产品品质,香菇在加热过程中会产生浓郁的香味,主要体现在以醇类为主的八碳化合物和含硫化合物的差异上。

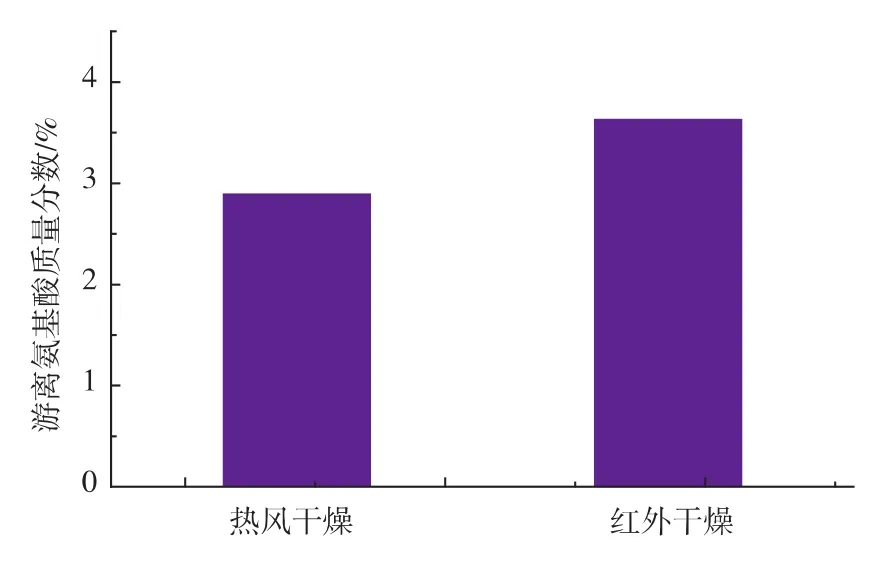

2.3.1 中短波红外和热风干燥对香菇中游离氨基酸质量分数的影响 测定以上两种干燥方式下香菇中游离氨基酸质量分数,试验重复测定3次,结果取其平均值,试验结果见图12。

图12 中短波红外和热风干燥对香菇中游离氨基酸质量分数的影响Fig.12 Effects of infrared and hot air drying on amino acid content

从图12中可以看出,中短波红外干燥的香菇中游离氨基酸质量分数比热风干燥的香菇高。达到相同的安全含水量时,热风干燥所需的时间比中短波红外干燥的时间长。氨基酸除了菇体自身含有外,还会由蛋白质经水解酶的作用水解产生。氨基酸受热会发生裂解并与糖类发生美拉德反应、焦糖化反应等而消耗[8]。热风干燥延长了干燥时间,虽然有部分蛋白质水解产生氨基酸。但长时间的干燥会使氨基酸与糖类发生美拉德反应而损耗更多,所以热风干燥的游离氨基酸比中短波红外干燥的游离氨基酸质量分数低。

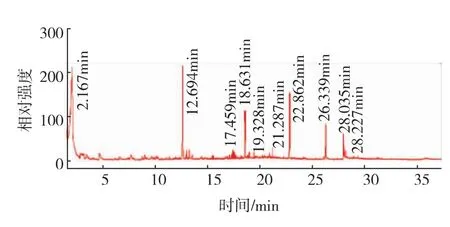

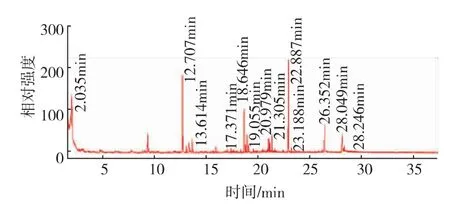

2.3.2 中短波红外和热风干燥对香菇挥发性成分的影响 香菇的鲜美滋味主要因其含有丰富的游离氨基酸、核苷酸、碳水化合物,尤其是5’-核苷酸和谷氨酸;香菇的风味构成却较为复杂,鲜香菇略带植物的清香,香味清淡,而干香菇则香味浓郁宜人。鲜香菇不易贮存,一般经热风烘烤制成干品,在加工过程中香菇的风味成分发生变化,造成干、鲜香菇风味特征明显不同。试验发现,经中短波红外和热风干燥的香菇香气浓度不同,热风干燥的香气较淡,中短波红外干燥的香气浓郁,明显优于热风干燥。图13和14分别是香菇经热风和中短波红外干燥后的挥发性成分的总离子流色谱图。

图13 热风干燥的香菇挥发性成分总离子流图Fig.13 Total ion current chromatogram of volatile components in shiitake mushroom dried with hot air

图14 中短波红外干燥的香菇挥发性成分总离子流图Fig.14 Total ion current chromatogram of volatile components in shiitake mushroom dried with infrared

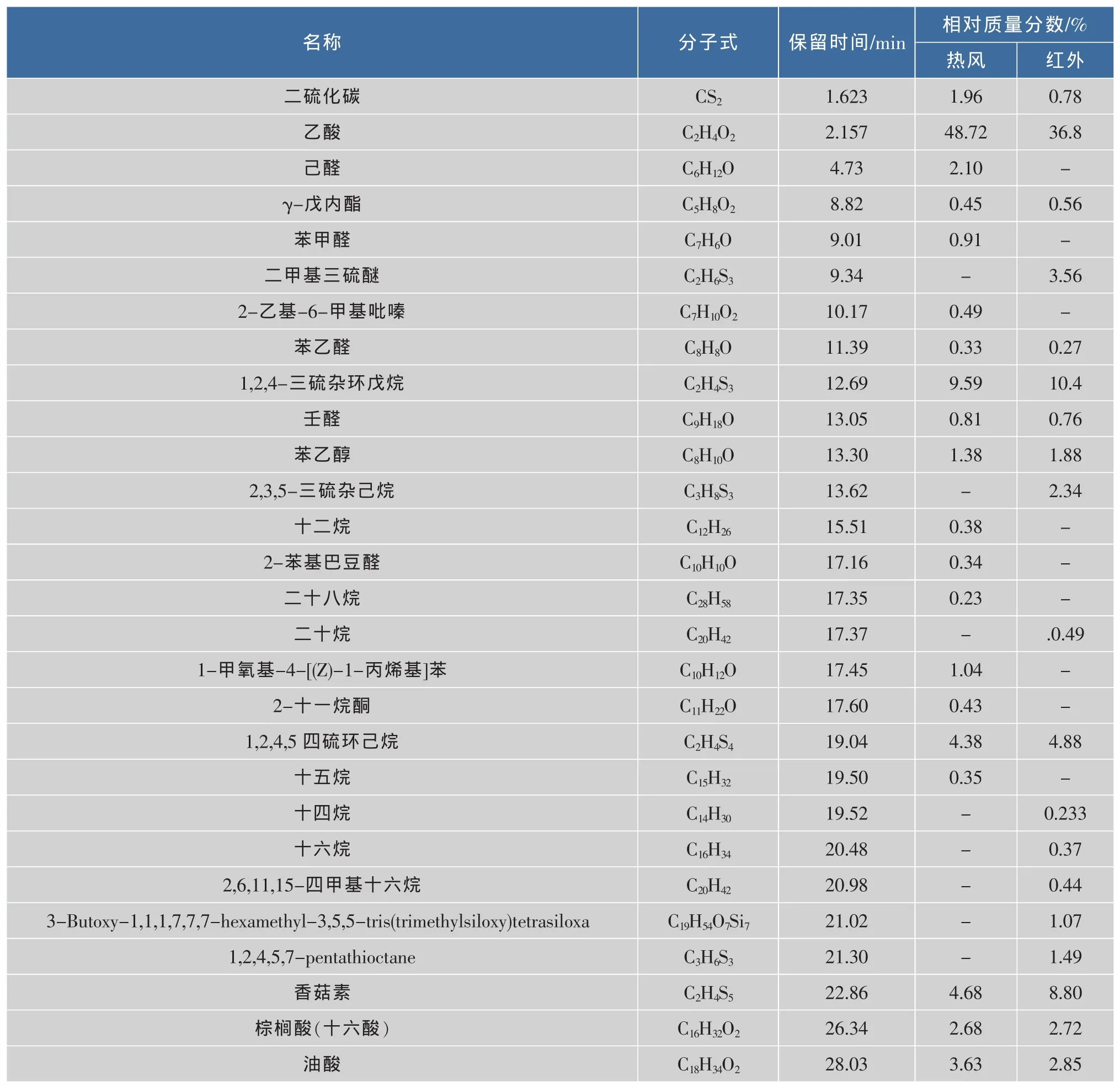

通过质谱库检索,各成分及相对质量分数见表3。共鉴定出28种挥发性成分,占总峰面积的90%。热风干燥的香菇共检测出20种挥发成分,中短波红外干燥的香菇共检测出19种挥发性成分。

表3 中短波红外和热风干燥的香菇中挥发性成分Table 3 Volatile components and their relative contents of in the infrared and hot air drying of shiitake mushroom

热风干燥的香菇中挥发性成分有酸类3种,醛类5种,烷类3种,醇类1种,酮类1种,含硫化合物3种,酯类1种;中短波红外干燥的香菇中挥发性成分有酸类3种,醛类2种,烷类4种,醇类1种,含硫化合物6种。含硫化合物是香菇香味的重要组成成分,这些含硫化合物是由前体物质—香菇酸在谷氨酸转肽酶的作用下产生二硫杂环丙烷中间体聚合而成的。尤其是1,2,4-三硫杂环戊烷、1,2,3,5,6-五硫杂环庚烷、二甲基二硫醚、二甲基三硫醚等,赋予干香菇特征风味,通常能影响菇体的整体香味。含硫化合物质量分数的这种差异导致了干香菇风味特征更加浓郁。其他一些酸、酮、酯、烷和醛类在香菇中起着调和、协同或互补的作用[10]。其中 1,2,4-三硫杂环戊烷和 1,2,4,5 四硫环己烷的产生是干燥过程中香菇气味的主要来源,中短波红外干燥的香菇中这两种物质的质量分数比热风干燥的高,且干燥后还产生了二甲基三硫醚和2,3,5-三硫杂己烷两种新物质。在干燥后的香菇中醛类和酸类质量分数较低,其对干香菇风味有副作用。

3 结语

1)香菇在两种不同放置方式下的干燥速率是不同的。含水量在3.0~8.0 g/g之间时,菌褶向上放置时的干燥速率比菌盖向上放置时的干燥速率大,达到相同的含水量,两种不同放置方式所需的时间相差不大。

2)温度、辐射距离、风速和装载系数对中短波红外干燥也有一定的影响。温度越高,香菇干燥速率越大;但70℃及以上的高温会影响香菇的品质。距离越小,干燥速率越大,但存在物料干燥不均匀的缺点。随着风速的增加,干燥时间短,但当达到一定程度时,再增加风速只会增加能耗。转载系数越大,干燥时间越长,同时干燥的后的产品不均匀。

3)中短波红外干燥后的香菇感官品质优于热风干燥的感官品质。其香气浓郁,经检测,中短波红外干燥后的香菇中含硫化合物比热风干燥的多,这是香气浓郁的主要原因。中短波红外干燥的香菇中游离氨基酸质量分数比热风干燥的多。这是中短波红外干燥的优势所在。

[1]胡德仁.法国对干香菇的需求[J].国外食用菌,1988(2):31.HU De-ren.The need of dried mushroom in France[J].Foreign edible fungi,1988(2):31.(in Chinese)

[2]胡庆国,张慜.不同干燥方式对颗粒状果蔬品质变化的影响[J].食品与生物技术学报,2006,25(2):28-32.HU Qing-guo,ZHANG Min.Effect of different drying methods on the quality changes of the granular fruits and vegetables[J].Journal of Food Science and Biotechnology,2006,25(2):28-32.(in Chinese)

[3]张慜,张鹏.食品干燥新技术的研究进展[J].食品与生物技术学报,2006,25(2):115-119.ZHANG Min,ZHANG Peng.Progress of new food drying technology[J].Journal of Food Science and Biotechnology,2006,25(2):115-119.(in Chinese)

[4]黄姬俊.香菇微波真空干燥技术的研究[D].福州:福建农林大学,2010.

[5]胡洁.果蔬远红外真空干燥技术研究[D].无锡:江南大学,2008.

[6]Brennan H G,Butters J R,Cowell N D,et al.Food engineering operations[M].London:Elsevier Applied Science,1990.

[7]赵举廉.红外加热干燥机理探讨[J].红外技术,1985,2:12-16.ZHAO Ju-lian.Mechanism of infrared heating and drying[J].Infrared Technology,1985,2:12-16.(in Chinese)

[8]安徽农学院.茶叶生物化学(第二版)[M].北京:农业出版社,1981.

[9]芮汉明,贺丰霞,郭凯.香菇干燥过程中挥发性成分的分析研究[J].食品科学,2009,30(8):255-259.RUI Han-ming,HE Feng-xia,GUO Kai.Analysis of volatile components in Lentinus edodes during drying process[J].Food Science,2009,30(8):255-259.(in Chinese)