六点定位原理在加工尺寸调整中的应用

2013-02-18

(上汽通用五菱汽车股份有限公司青岛分公司,山东 青 岛 2 66555)

在机械加工过程中,随着定位装置元件和夹紧装置元件的磨损,加工出的零件尺寸就会出现偏差,这就需要尺寸调整。由于相关人员知识的局限性,对机床的调整存在盲目性,导致机床定位元件的错误更换,同时增加了测量时间和停线时间,造成不必要的停线损失。因此,本文提出用六点定位原理分析机床夹具的失效模式,从而在工件加工尺寸调整中,能够有针对性的对机床夹具进行检查和调整,降低无谓的测量和停线时间。

1 工件定位的基本原理

1.1 六点定位原理

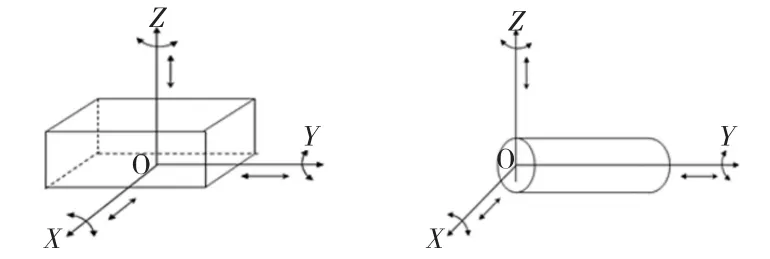

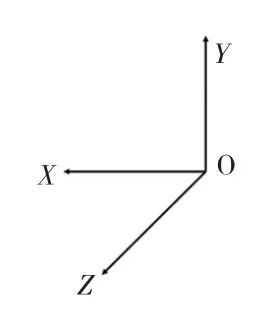

工件的定位就是使一批工件每次放置到夹具中都能占据同一位置。一个尚未定位的工件,其位置是不确定的,这种位置的不确定性称为工件的自由度。将工件假设为刚体,则其在空间有且仅有6个自由度,一是沿X、Y、Z轴的移动,一是沿X、Y、Z轴的转动,如图1示。

图1 工件的六个自由度

在工件定位时,通常是用一个支承点约束工件的一个自由度,用合理设置的六个支承点约束工件的六个自由度,这就是六点定位原理。

一面两销定位作为六点定位的衍生定位方式,在箱体类零件的加工中有着较为广泛的应用,青岛发动机工厂缸体工段的加工中心夹具,除毛坯面加工的加工中心夹具外,其余机床夹具都采用此种定位方式,一面两销的定位示意图如图2示。

图2 一面两销定位示意图

图中,底面三个定位支撑限制沿方向Z的移动、X方向的转动、Y方向的转动3个自由度,圆柱销限制沿X方向的移动、Y方向的移动2个自由度,菱形销限制沿Z方向的转动1个自由度。

1.2 工件定位中的约束分析

运用六点定位原理可以分析和判断夹具中定位结构是否正确,布局是否合理,约束条件是否得到满足。

根据工件自由度被约束的情况,工件定位可分为以下几种类型:

(1)完全定位。完全定位是指工件的六个自由度不重复的被全部约束的定位。

(2)不完全定位。根据工件的加工要求,有时并不需要完全约束工件的自由度,这样的定位方式称为不完全定位。

(3)欠定位。根据工件的加工要求,应该约束的自由度没有完全被约束的定位称为欠定位。

(4)过定位。夹具上的两个或两个以上的定位元件重复约束同一个自由度的现象称为过定位。

2 六点定位原理在加工尺寸调整中的应用

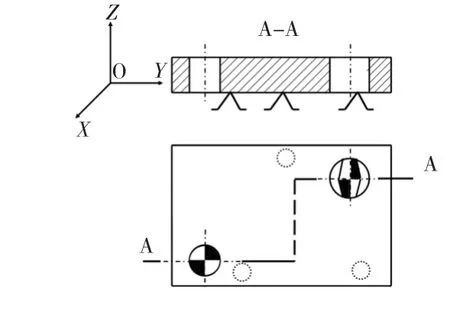

以工位CBM1060A为例,加工工艺流程如图3所示。

图3 工艺流程图

CBM1060A曾经发生过启动电机安装孔和启动电机定位孔位置度超差的质量事故,造成此次加工尺寸超差的潜在原因有三个:

(1)机床轴发生倾斜;

(2)机床夹具夹紧元件失效;

(3)机床夹具定位元件失效。

2.1 机床B轴发生倾斜可能性分析

从三坐标测量报告来看,只有启动电机定位孔(H230)和启动电机安装孔(H208、H209)位置度超差,前端面各孔位置度都在公差范围内,才可以排除机床轴偏移的可能性。

2.2 机床夹紧元件失效的可能性分析

从超差工件的三坐标测量报告可以看出,CBM1060A只是加工的部分尺寸超差,所以排除机床夹紧元件失效的可能性。

2.3 机床夹具定位元件失效可能性分析

(1)机床夹具定位分析

从机床的上料门方向看,机床坐标系如图4所示。

图4 机床坐标系示意图

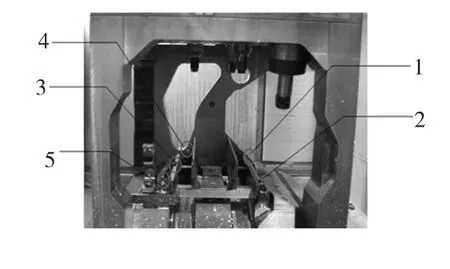

图5 CBM1060A夹具图

CBM1060A的机床夹具如图5,定位元件的功能分析如下:

相对于机床坐标系,则图中1,2,3三个定位气检块限制工件沿Y方向的移动,沿X方向的转动,沿Z方向的转动3个自由度;4所代表的圆柱销限制工件沿着X、Z方向的移动2个自由度;5所代表的菱形销限制工件沿Y方向的转动1个自由度。

(2)机床夹具定位元件失效可能性分析

从CMM报告得知,启动电机定位孔(H230)和启动电机安装孔(H208、H209)位置度超差主要是沿着机床坐标系X方向超差(因为三坐标测量仪坐标系与机床坐标系不一致,下文中都将三坐标所测得的数值转换为在机床坐标系的数值):H208机床X方向的坐标名义值是180.080 0 mm,实际值是179.629 mm,偏差0.451 mm;H209机床X方向的坐标名义值是225.560 mm,实际值是225.166 3 mm,偏差0.393 7 mm;H230机床X方向坐标名义值是202.820 0 mm,实际值是202.397 4 mm,偏差0.422 6 mm。所以,根据上述对机床夹具定位方式的分析,可以排除机床三个定位气检块失效的可能,但是圆柱销或者菱形销失效,都会造成启动电机定位孔和启动电机安装孔机床X方向位置度超差。

首先,假设是圆柱销失效导致启动电机定位孔和启动电机安装孔机床X方向位置度超差,那么CBM1060A加工的缸体所有尺寸都将沿着机床X方向偏移,但是从三坐标测量报告可以看出:缸体前端面的孔H101在10.2 mm深的截面,机床X方向的坐标名义值是170.000 0 mm,实际值是170.023 0 mm,偏差0.023 mm;H102在10.2 mm深的截面,机床X方向的坐标名义值是37.000 0 mm,实际值是36.966 1 mm,偏差0.033 9 mm,偏差值都在公差范围内,两孔的位置度合格,所以,假设圆柱销失效是不成立的。通过检查机床夹具圆柱销,没有发现圆柱销有磨损、断裂、变形等失效现象。

从上述分析可以得知,只有菱形销失效才能导致启动电机定位孔和启动电机安装孔位置度超差,下面分析菱形销失效导致加工尺寸超差的可能性。

根据力学基本原理,刚体不发生转动的条件是∑M=0,当∑M≠0时,工件将沿着扭矩大的方向转动。

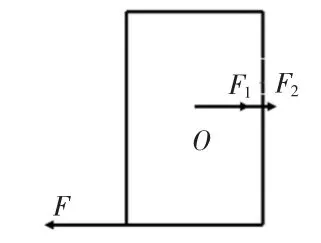

当粗铣TCB6006启动电机结合面时,忽略其它影响及对本研究无重要影响的作用力,并假定工艺系统是刚性的,切削过程稳定不变,则缸体在粗铣启动电机结合面过程中,工件发生转动时,受切削力、重力、夹紧力、工件与顶面夹板和底面定位支撑的摩擦力(转动到一定角度,工件将保持静止,此时工件还受菱形销对工件的作用力,本文不作研究)各力投影到机床坐标系的XOZ平面,受力分析简图如图6(因为转动角度比较小,可以忽略不计,本文不对各力在坐标系中进行分解)。

图6 工件受力分析简图

图中,F代表切削力,F1代表工件与缸体顶面夹板的摩擦力,F2代表工件与缸体底面定位支撑的摩擦力,根据机床夹具特点,可以假设工件的夹紧力P和重力G都是作用在工件的重心上,工件重心与几何中心重合。

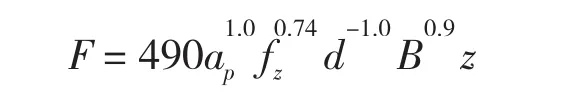

当刀具材料是硬质合金,刀具为端面铣刀,工件材料是灰铸铁时,切削力为:

其中,

ap为铣削深度,mm;

d为铣刀直径,mm;

fz为每齿进给量,mm;

B为铣削宽度,mm;

z为铣刀齿数;

粗铣启动电机结合面的刀具TCB6006,其ap=1.3 mm,d=190 mm,fz=0.14 mm,B=150 mm,z=12。

机床的夹紧力和工件的重力是恒定的,工件与顶面夹板的摩擦系数μ1和工件与底面定位支撑的摩擦系数μ2也是恒定的,当工件是灰铸铁,表面是加工完的表面时,摩擦系数为0.16;夹紧力P=1 800 N;重力G=400 N;摩擦系数μ1=μ2=0.16;则工件与顶面夹板的摩擦力F1=μ1P=288 N;工件与底面定位支撑的摩擦力F2=μ2(P+G)=352 N。

假设菱形销失效,则工件将会绕圆柱销转动,由定位支撑和夹紧点的分布,以及工件的相关尺寸可得:

切削力F作用点到圆柱销中心的垂直距离l=331.8 mm,工件几何中心到圆柱销中心的距离l1=159.7 mm。

则切削力F相对于圆柱销的力矩M=Fl=281 N·m;

工件与顶面压板摩擦力相对于圆柱销的力矩M1=F1l1= μ1Pl1=46 N·m;

工件与底面定位支撑摩擦力相对于圆柱销的力矩M2=F2l1=μ2(P+G)l1=56.4 N·m。

由此可知,菱形销失效时,切削力相对于圆柱销的力矩281 N·m远大于工件与顶面压板摩擦力相对于圆柱销的力矩与工件与底面定位支撑摩擦力相对于圆柱销的力矩之和102.4 N·m,工件将沿着切削力的方向转动。

根据对CBM1060A夹具定位方式的分析及粗铣启动电机结合面时对工件的受力分析,当菱形销失效时,工件相对机床Y轴的转动自由度得不到约束,工件欠定位,在大的切削力作用下,工件沿机床Y轴绕圆柱销转动,偏离了工件原始的位置,导致加工的启动电机定位孔和启动电机安装孔位置度超差。经过检查机床,发现机床菱形销根部开裂,这跟根据三坐标报告,利用六点定位原理所做的分析是相吻合的。

3 结束语

通过上述分析,六点定位原理在机床加工参数调整过程中非常有用,在机床加工零件尺寸超差后,首先根据三坐标测量报告,运用六点定位原理,对机床夹具可能的失效模式进行分析,通过分析找出最有可能失效的夹具元件,再对夹具元件进行检查和更换,将大大减少设备调整的工作量,同时减少三坐标调试件测量的时间和停线时间。

[1]吴 拓.现代机床夹具设计[M].北京:化学工业出版社,2009.