发动机控制模块防错方式的研究和应用

2013-02-18

(上汽通用五菱汽车股份有限公司 整车制造部总装工程科,广西 柳 州 5 45007)

随着汽车工业的快速发展,汽车的种类不断增加,相应的发动机控制模块(简称ECU)也在不断增加,受检测设备的局限,部分发动机控制模块规格错装在整车后,设备检测不出,易造成整车功能缺失、性能异常的情况,因此,发动机控制模块在各工厂,都视为重要零件,对其进行重点防错管理。

现代化工业,越来越多的制造企业开始推行精益生产模式,控制成本,减少浪费。重点要消除的七大浪费包括:过度生产、多余动作、物料搬运、等待浪费、库存浪费、过多操作、返修浪费。发动机控制模块按SGMW目前的防错管理模式,包含了以上浪费的5种。因此研究更优的防错方式,对企业生产有至关重要的作用。本文致力对防错方式的研究,优化防错方式,完善企业生产管理,为今后其他零件的防错方式提供指导。

1 现有物流排序模式分析

1.1 发动机控制模块规格种类

目前SGMW量产阶段有77种发动机控制模块,未来将继续增加29种,共106种。发动机控制模块目前有3个供应商负责供应,共只有3种外形。106种发动机控制模块只有3种外形(图1),从零件外形上是无法区分的。发动机控制模块上有零件标签,供SGMW以作规格区分的只有零件号,该零件号是从GPDS系统中获得的唯一号码,由8位数字构成。

图1 发动机控制模块外形图

1.2 排序模式

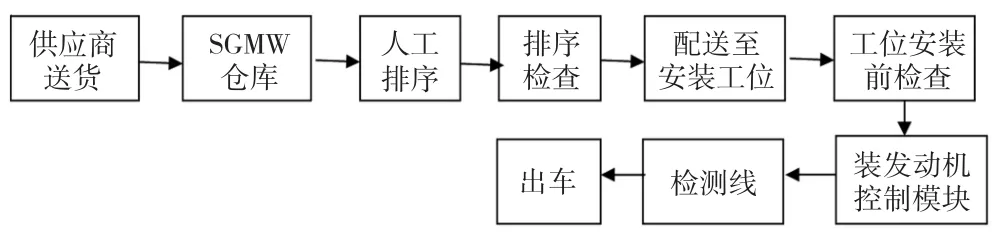

发动机控制模块在SGMW归类为高风险物料,用人工排序的方式,投入发动机控制块进行整车装配。流程如图2所示。

图2 整车装配流程

在人工排序这个环节,操作工根据生产车型的规格,按生产车型的顺序,排列对应的发动机控制模块,规格区分的方式是目视并确认零件号。排序检查环节,用同样的目视确认方式确认发动机控制模块与生产车型的匹配性。到了安装工位刚装前的检查也是目视确认零件号区分规格。以A工厂为例,目前有31种规格的发动机控制模块在A工厂生产,意味着员工需要能区分31种发动机控制模块,通过8位数字的零件号进行区分,难度大,并且A工厂未来将新增至39种。

1.3 出错概率

按现有的排序模式,根据以上描述,可发现为了进行防错,共设置了3道工序进行规格区分。据统计,由于人工目视确认方式易出现视觉疲劳,规格区分易出错,出错率约为12次/月,错装发动机控制模块8件/年。

1.4 现有排序模式影响

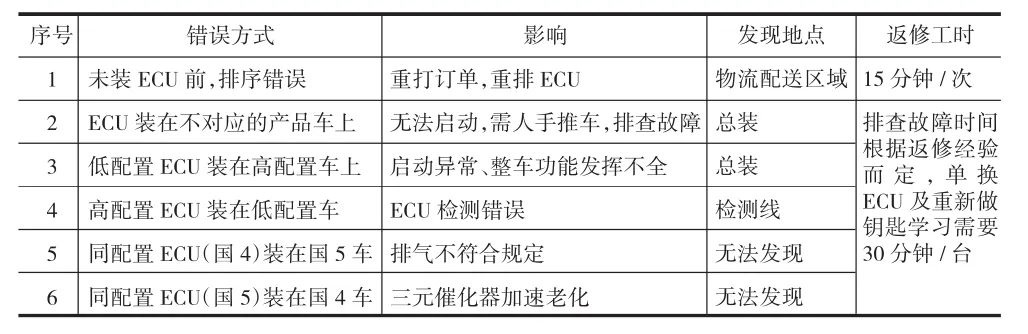

(1)现有排序模式存在以下方面的质量影响,如表1所示。

表1 现有排序模式品质影响

目前的检测设备还无法检测出同配置的ECU国4、国5型号,检测设备遇到这种情况时设备不会报警,而引起的异常只能到了客户手上才能发现。尤其是在排放这一块,由于新车的三元催化器比较新,新车尾气 THC、CO、Nox、NMHC排放值,均在国 5的标准内,因此尾气排放设备是无法发觉的。发动机控制模块防错工作未做好,部分故障厂内无法发现,只能通过盘点当日零件才能发现错装的问题。换ECU的返修时间,也是得依据返修经验,部分故障不一定能直接判断出是ECU规格错误,返修过程需重做钥匙学习,对于售后的硬件水平有要求,一般的维修厂不具备维修能力。

(2)现有排序模式人力资源的浪费,排序工作量大,需要专人负责,按工作量计算,排序及排序检查工作量(按人算,3班)的人力为:A厂5.4人,B厂3.6人,C厂3.6人。

按照精益生产模式的理念,现有防错方式造成了多种浪费,并且投入的巨大人力资源,却未能100%保证ECU防错。因此,有必要研究全新的模式替代原因防错方式。

2 新防错方式研究及对比

2.1 目视化防错

在ECU原有零件标签上,增加英文代码标识,如国4的ECU用Ⅳ标识,国5的ECU用Ⅴ标识,1.0发动机用B10标识,1.8 L发动机用1.8标识,并将这些区分代码,用目视化管理看板罗列出这些区分点,供员工参考。

2.2 工位布局防错

将不同车型的ECU安装点分离,例如宝骏630、五菱宏光、乐驰的ECU安装岗位,在流水线上分别是3个岗来安装,减少单个岗位需要区分ECU规格的数量。

2.3 设计防错

(1)通过对ECU的接口进行更改,不同ECU与发动机线束的接口不同,这样即使装错ECU,其与发动机线束对接不上,也能发现ECU规格不匹配。

(2)更改现有ECU紧固点位置,不同的ECU紧固螺栓的点位设计成不同的,不同的ECU,零件与车身的安装孔位不同,如果ECU规格取得不正确,这样ECU无法紧固到车身上,因为对应的车身孔位与零件的紧固孔位不匹配。

2.4 物料分拣防错

应用物料分拣系统防错,本系统由一台主PLC控制,系统状态及各种数据与报警显示在触摸屏中。操作工人通过使用扫描枪对车体条码的识别,在触摸屏中显示所获取的序列号以及对应所需装配的零件型号,PLC通过对条形码内的各位数字进行分析,判断所需安装为哪种零件。通过CC-Link总线发送至Anywire防错系统指示灯,操作工通过指示灯的显示来获取相对应的零件型号,获取正确轴瓦后拨动杠杆,Anywire系统会指示下一步骤。在操作工未按照指示灯提示步骤进行操作时,灯会闪烁提示错误的发生,同时在触摸屏中有报警提示出现,需点击复位来取消报警后,继续操作。

物料分拣系统主要是在料架上增加传感器,预设传感器的输入值,只要将各ECU零件分好类放在料架上,通过扫描车身号,经过系统编辑的逻辑关系,得出对应料架的信号灯(绿色),取绿色区域的料架,安装即可。如果取错件,则会报警。

2.5 扫描防错

在现场安装一台电脑,安装相应的判断系统,员工用扫描枪扫描车身条码,再扫描零件标签上的条码,通过软件系统进行判断,用电脑识别的方式判断发动机控制模块的规格是否与车辆匹配。

2.6 方案对比

通过上述分析比较,得出表2所示的方案对比。

表2 方案对比

通过对比分析,扫描防错方式是最优的,其他方式仍旧依赖原排序系统或是成本巨大。

3 扫描防错的分析

在选定扫描防错作为SGMW发动机控制模块防错的方式后,现需研究具体的实施方案。

3.1 VSN码和VIN码

SGMW整车制造过程中,在整车上供扫描的与产品车相关的条码有2种:一种是VSN码,即车辆配置代码,是为识别一台车辆的完整配置而编制的一组代号,是公司销售、计划、生产的核心代码。VSN码由品种代码、发动机代码、变速器档位代码、面漆颜色代码、空调代码、批次号、识别码组成。一种是VIN,即车辆识别代号,制造厂为了识别而给一辆车指定的一组字码。其包含世界制造厂识别代号部分,用以标示车辆的制造厂、车辆的说明部分,它提供说明车辆一般特征的资料、车辆指示部分、制造厂为区别不同车辆而指定的一组字码。

VSN码和VIN码伴随每一台车的生产,以一维码的形式出现在《整车检测卡》上,利用此2个码,分别能与生产系统对应上,从而查阅本车的配置要求。

3.2 数据库(零件IT系统清单)

数据库(零件IT系统清单),在SAP数据库中,有各车型对应的配置零件表。产品发布技术更改指令,相应的变更信息也会维护至SAP数据库中,从SAP引出的物料子清单当中,可建立品种代码与发动机控制模块对应表,按照SGMW工程数据业务流程,品种代码能对应至唯一的车型代码,由车型代码对应发动机控制模块零件号,则能确保匹配性。

3.3 零件条码

现有发动机控制模块零件上有2种一维码,一种是精确追溯码,一种是厂家的生产代码,参考其编码规则和各代码信息,发现无法表示发动机控制模块的规格,需增加零件号的条码,该条码含有零件号信息,发动机控制模块的零件号是从GPDS系统中获得的唯一号码,由8位数字构成,不同规格发动机控制模块具有不同的零件号,因此以零件号作为区分方式,能确保唯一性。

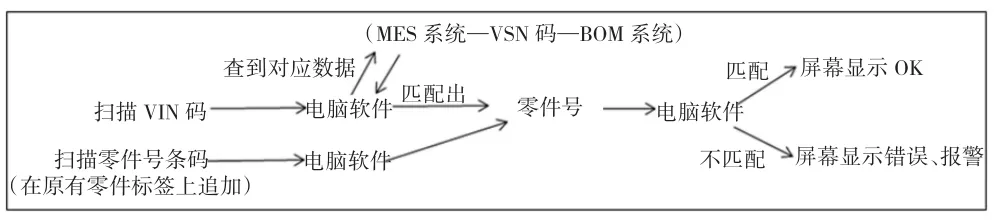

扫描防错的方式是在总装车间ECU安装工位增加扫描防错装置:扫描VIN码,扫描零件上的条码,电脑软件区分零件是否正确,若错误则声在屏幕上提示,并声光报警。操作过程:(1)用扫描枪扫描VIN号;(2)用扫描枪扫描零件上的零件条形码;(3)电脑软件根据数据库核对物料是否正确,若错误则声光报警,屏幕上提示错误与正确的零件号。

逻辑原理图如图3所示。

图3 扫描防错装置原理图

以上防错方式较一般扫描防错方式更具优越性,国内汽车行业多数扫描防错系统的数据库都是手工建立、自行维护的,与产品生产计划不匹配,容易滞后,导致系统报错,另外维护频率高,每发生一次零件号变动需人工去每套电脑上更新数据。本扫描防错方式用的数据库,维护时间超前于生产计划,在生产之前数据库已维护数据,这样在零件发生零件号变更时,数据系统是早于实际生产前维护,并且此扫描防错是与网络连接的,不需要手工维护数据库。

4 扫描防错方式的应用措施

4.1 零件新增二维码

为不增加单车成本,在零件上追加条码标签问题,可通过利用原有零件标签的区域进行解决。目前流行的条码一种是一维码,一种是二维码。由于原有标签即使调整字符排版,能空出的空间非常有限,而且发动机控制模块上已有厂家的一维码,再新增一维码的信息空间不足。相比一维码,二维码能利用更小的区域提供更多的信息。二维码流行三种编码类型:QR码、DATAMAX码、PDF417码,其中DATAMAX码经确认,三家发动机控制模块厂家设备打印能力均满足。

Datamatrix原名Datacode,由美国国际资料公司(International Data Matrix,简称ID Matrix)于1989年发明。Datamatrix是一种矩阵式二维条码,其发展的构想是希望在较小的条码标签上存入更多的资料量。DataMatrix的外观是一个由许多小方格所组成的正方形或长方形符号,其资讯的储存是以浅色与深色方格的排列组合,以二位元码(Binary-code)方式来编码,故电脑可直接读取其资料内容,而不需要如传统一维条码的符号对映表。Datamatrix的尺寸可任意调整,最大可到14平方英寸,最小可到0.000 2平方英寸,这个尺寸也是目前一维与二维条码中最小的,因此特别适合印在电路板的零组件上。另一方面,大多数的条码的大小与编入的资料量有绝对的关系,但是Datamatrix的尺寸与其编入的资料量却是相互独立的,因此它的尺寸比较有弹性。

根据现有ECU的零件标签,由于三个厂家的标签面积不同,也分别确定三种尺寸格式的二维码,每种二维码前8位代表是零件号,后面位数给厂家使用其生产代码,规格分别如下:

A供应商:用尺寸16 mm×16 mm,70位字符信息的二维码;

B供应商:用尺寸8.3 mm×8.3 mm,50位字符信息的二维码;

C供应商:用尺寸8 mm×8 mm,8位字符信息的二维码,该规格只含8位数字零件号。

4.2 扫描枪选型

扫描枪的选型主要考虑扫描枪精度、识别能力、可操作性、性价比。由于扫描防错方式中需要扫VIN、VSN的一维码以及含零件号的二维码,扫描枪需具备能同时扫一维码、二维码的能力,精度方面根据A、B、C的二维码尺寸格式,需能识别、读全信息,由于现场车间操作工的读取VIN、VSN码、零件号的二维码位置不唯一,扫描枪需是无线的;在满足以上条件时,选择价格合适的扫描枪型号。

4.3 软件数据库改善及系统零件切换的管理要求

现有数据库新、旧件存在系统的时间需要改善,数据库有新件替换旧件时,如有滞留车情况时,该滞留车在新件替换旧件后,需要安装旧件,这时数据库中已删除了旧件信息,因此IT数据系统必须改善新旧件对应关系的数据保留时间,将新旧件对应关系保留在系统一定时间。原系统断点,VIN码的预设是在车间流水线的线头,而零件的断点是根据车位排序,一旦出现可疑物流,零件的顺序将混乱,VIN码与零件的实际断点不一致,这样防错系统做出的判断会与要求不一致,需把零件切换的管理要求改为在实际发生断点生效的工位预设VIN码,并在实际断点之后的所有车的旧件全部换成新件。

4.4 现场物流区域及料架的设置

按一个工位的物料区域 (长5.8 m×宽2.5 m),放置电脑柜、工作台以及料架。由于新的防错方式,不需要再依赖之前的排序,ECU零件不需要经过库存区,可按其他普通零件直接投放至现场,ECU种类多,需要用流利架布置,现在布置2个流利架,可存放至少24种规格ECU的零件箱,如果岗位需安装的ECU种类超过24种,则可将流利架层数数增加至4层,每层间距缩小。在流利架前后,标识号各车型的ECU,方便物流人员以及现场操作工取放件。

4.5 零件投放管理

物流人员根据当日生产计划,按正常的频次,提前一个小时配送ECU至安装岗位的流利架上,同时根据线边库存减少投放零件的数量,避免线上脱批零件过多,一般情况下,流利架单列不允许超过3箱ECU,物流人员按照流利架上的标识投放零件。

5 未来发动机控制模块防错趋势分析

发动机控制模块作为汽车重要零部件,高精度的电子模块,无论是整车厂、供应商都需对其进行追溯、防错的管理,随着IT技术的发展,更多的防错方式逐步改为扫描防错,在整车厂,扫描防错是目前效果最好的防错方式,在扫描防错的基础上,可逐步考虑简化操作,例如现在整车的VIN码、VSN码,可随着制造系统的车体流动图,今后可在ECU安装岗位安装VIN码、VSN码接收器,用电脑系统跟踪电子车体流动图,获取VIN码、VSN码,这样在扫描防错的工位,不需要再扫描整车检测卡上的VIN、VSN条码,当车体流动至少工位时,此车的VIN、VSN码自动输入到防错系统当中。

6 结束语

本文对发动机控制模块防错方式进行了研究和具体应用,通过运用条码与物流数据库匹配信息的原理,设计一种扫描防错的方式,实现了不需要人工进行规格判断,通过电脑识别的方式区分规格,避免了人为上的判断错误,从而导致的质量问题。本次的扫描防错的方式和原理,可推广至其他多规格零件工位,为其他零件的防错提供参考,可大幅减少人员零件排序的需求,降低生产成本。

[1]邓智良.汽车总装工艺评审方法研究[J].装备制造技术,2011(9):91-95.

[2]覃祖宾.SGMW总装车间SPS运行分析[J].装备制造技术,2011(9):124-126.

[3]刘志海,万丽荣,宋作玲.条码技术及应用技术标准[M].北京:化学工业出版社,2009.