某微型客车尾门标牌脱落的原因及解决措施

2013-02-18

(上汽通用五菱汽车股份有限公司,广西 柳 州 5 45007)

公司生产的新五菱之光是2009年上市的一款新车,上市以来就以其动力足,油耗低和人性化厢体的设计而深受广大用户的青睐,是SMGW的拳头产品,是一部能为顾客提供全面超越的理想好车。汽车标牌分布于汽车外表面,主要起装饰说明作用,作为企业的品牌形象及整车的重要信息,第一眼被顾客关注的就是全车标牌。汽车标牌对提升产品的档次,拓展市场具有积极的作用。

本文针对公司新五菱之光尾门标牌脱落的原因进行了系统的分析及研究,以期对汽车标牌脱落制定相对应的措施,解决标牌脱落的问题,提高公司的产品品质。

1 尾门标牌脱落的原因分析

1.1 脱落现象描述

车辆在生产线经过淋雨测试后,会出现标牌与尾门钣金离空的现象,离空量达到1.5 mm,经过路试和太阳暴晒后,标牌与尾门的间隙会逐渐变大,最终使得标牌的压敏胶失去作用,导致标牌脱落。为了找到标牌脱落的原因,我们分别对标牌的压敏胶、标牌的型面尺寸、标牌所装配的尾门、员工的标准化操作及总装的装配工艺进行分析。

(1)标牌压敏胶的分析。为了找到标牌脱落的原因,我们对标牌的压敏胶进行分析,相关测量分析结果如表1所示。

表1 标牌压敏胶拉脱附着力检测结果

表1测量结果可知,10个标牌的压敏胶拉脱附着力都大于250N(测试速度60 mm/min),符合标准要求。

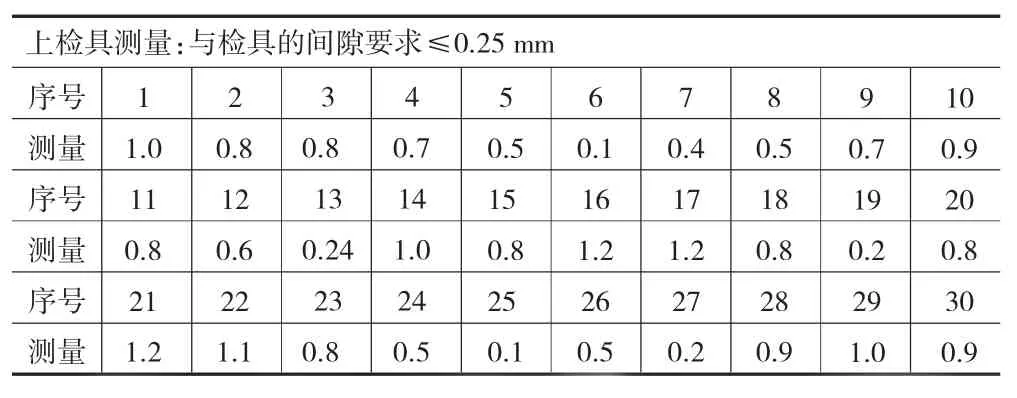

(2)标牌型面尺寸检测。对标牌的型面尺寸进行了测量,相关测量结果如表2所示。

表2 尾门标牌测量结果

表2测量结果可知,30个标牌的型面测量(用检具测量),其中有83%(25个)标牌的型面不符合检具要求。

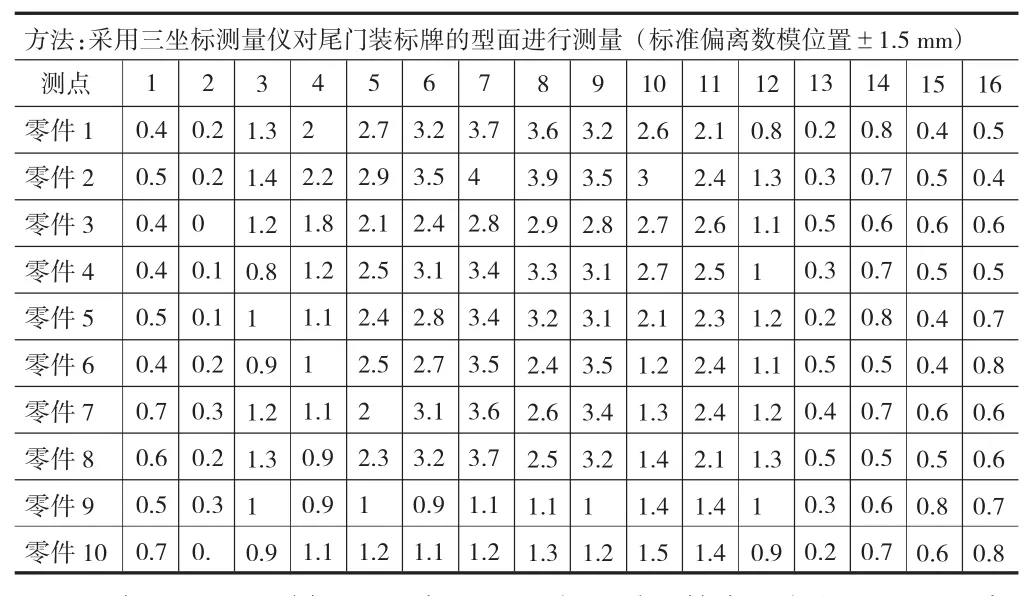

(3)尾门测量。对标牌所装配的尾门进行了测量,相关测量结果如表3所示。

表3 尾门型面检测结果

表3测量结果可知,10个尾门装标牌的型面(采用三坐标测量仪)有70%(8个)不符合标准要求。

(4)员工标准化操作调查。对员工的标准化操作进行了调查,相关检查结果如表4所示。

表4 员工标准化操作调查表

通过调查可知:东西部总装车间三个班次的装配员工全部按标准化进行操作。

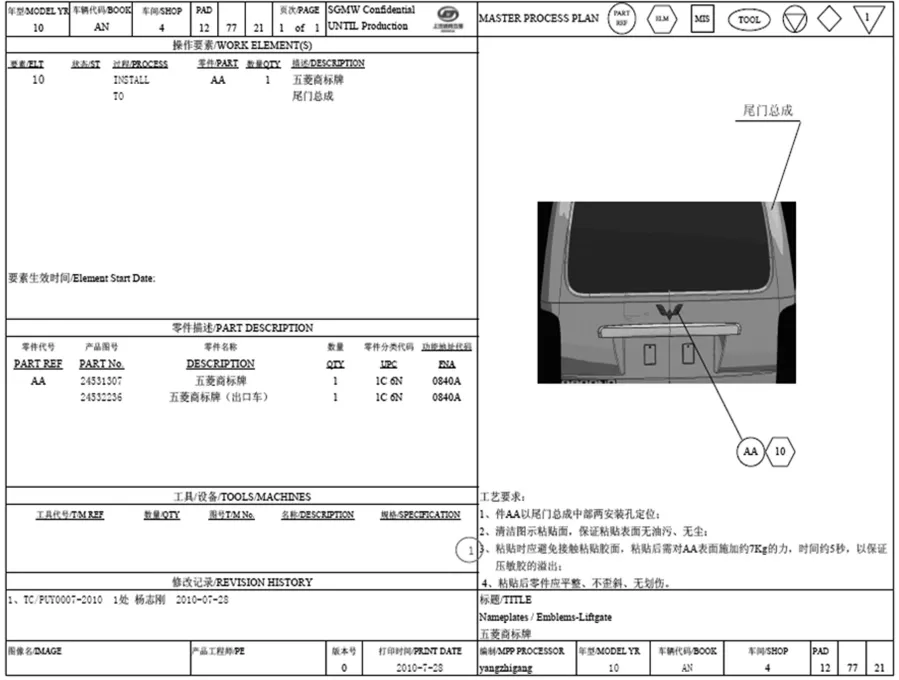

(5)总装装配工艺调查。对总装的装配工艺进行了调查,对标牌的“按压时间”和“按压力”没有要求,相关调查结果如图1所示。

图1 总装装配工艺

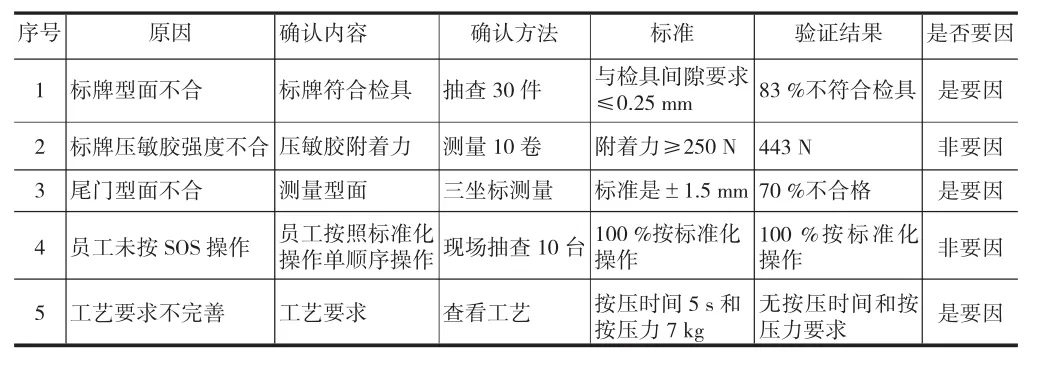

1.3 脱落原因的确定

在对零件尺寸和装配方法、装配工艺等进行综合调查后,确定标牌脱落的根本原因为:

(1)标牌的型面不符合检具;标牌需要电镀成型,在电镀时需要固定在挂具上,挂具的材质为铜,经检查,标牌的挂具导电点的位置不正确,电镀后导致标牌变形,与检具不符;

(2)尾门型面不合格;

(3)装配工艺要求不完善。具体分析结果如表5所示。

表5 标牌脱落原因分析结果

2 标牌脱落的解决措施

通过了对上述诸多原因的分析,找到了标牌脱落的原因,并有针对性的对其进行了解决。

2.1 更改标牌的型面

对标牌制造工艺进行改变,调整标牌挂具的电镀导电点位置,使之在电镀时均匀受力,保证不变形,使型面符合检具的要求,如图2所示。

图2 标牌制造工艺

2.2 尾门型面实配尾门标牌

对三坐标测量的10件尾门的数据进行存档,选出在供应商购买尾门其中的1件,按照尾门的型面进行实配五菱标牌。当供应商实配完成后,小组成员进行了实车装配验证,发现样件在装配后与尾门没有离空现象的发生。

2.3 完善装配工艺

下发工艺更改单TC/PUY0007-2010完善装配要求,在工艺上增加按压时间及按压力的要求,按压时间为5 s,按压力为7 kg。

经过对标牌的生产工艺及装配工艺进行更改后,彻底杜绝了尾门标牌脱落的现象。在之后1年的车辆生产过程中,对五菱标牌进行100%检测,未发现有离开和脱落现象,市场上用户对此故障的投诉将为零。至此,该标牌脱落的质量问题得到了圆满解决。

3 结束语

标牌脱落的原因多种多样,如标牌压敏胶的品质、标牌的型面、装配的工艺和方法以及车身的型面等都可能导致标牌脱落。针对具体故障应该通过系统的方法,详细客观的测量和试验,为解决问题确定准确的分析方向。

[1]刘利平.汽车标牌、标徽生产工艺及开发流程简介[J].汽车工艺与材料,2006,(3):21-24.