某远程弹增程结构装配工艺分析

2013-02-18

(辽沈工业集团有限公司,辽宁 沈 阳 1 10045)

某榴弹(烟火型底排)在试验基地进行设计定型的弹体及零部件结构强度试验时,出现弹丸发射异常情况,即弹丸出炮口约3 s后,出现一较明显亮点,将距炮口约1 km处干草丛点燃,现场未找到弹丸零部件及药柱残渣。该发弹初速、膛压均正常,射程相对正常落弹近约1 km,试验继续进行。整个试验期间,共射击300余发,有多枚弹丸出现该情况,为防止此类问题继续发生,研究小组进行了理论及试验分析,力图找到一种有效的问题评估方法来解决试验中出现的问题。

1 原因分析

针对上述现象,我们从设计、加工、制造、装配等几方面进行分析。

1.1 产品结构分析

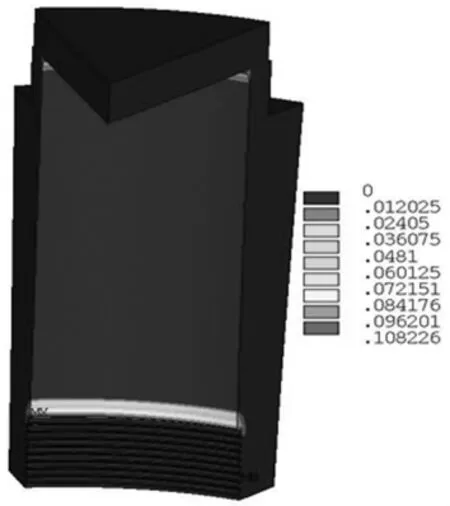

出现此现象后,从底排装置结构设计方面进行了仔细分析,对底排壳体及挡板的强度进行了校核,采用ANSYS/LS-DYNA有限元分析软件进行弹塑性瞬态动力学分析,单元类型为20节点六面体实体单元 solid95。膛内计算膛压为 300 MPa,炮口压为50 MPa。底排壳体膛内应力云图如图1所示。

图1 Von Mises等效塑性应变

由图1知,底排壳体的最大Von Mises等效应力出现在内表面的螺纹起始圈处,为815.8 MPa,该区域出现了塑性变形,但范围不大。挡板在膛内最大压力时刻处于三向受压状态,因此虽然三向应力的最大应力都超过了材料的屈服限,但整体上的Von Mises等效应力并不大,最大为638 MPa,Von Mises等效塑性应变也不大,且主要在螺纹的起始圈上。

底排壳体的最大Von Mises等效应力出现在内表面的螺纹起始圈处,为647 MPa,该区域出现了塑性变形,但范围很小。该区域在膛内最大压力时刻已经出现过塑性变形,最大Von Mises等效应力也比炮口时刻大许多,故不会出现新的塑性应变。

挡板的最大拉压应力都超过了材料的屈服限,但整体上的Von Mises等效应力并不大,最大为673 MPa,Von Mises等效塑性应变也不大,主要在螺纹的起始圈上,螺纹的大部分区域上处于弹性范围。

通过对底排壳体及挡板在膛内及炮口处的强度校核,均满足使用要求。

1.2 工艺过程分析

该远程弹使用的底排药剂与已定型的制式杀爆弹底排药柱使用的药剂组份、压制工艺、药柱直径及包覆涂料相同,仅药柱长度短2.5 mm。

在进行原因分析时,对底排壳体、挡板热处理后的材料力学性能进行了理化分析。理化结果证明其满足产品图的要求;其次,远程弹底排药剂的组分、含量、药柱强度及药柱压制工艺均满足产品图及技术条件的要求;包覆涂料按照工艺进行配制,固化时间及温度也满足工艺要求。

在工程研制阶段,该远程弹借用制式杀爆弹的底排装配工装,进行底排装配。产品按工艺要求进行了底排装置静态点火时间及包覆层质量抽验,均满足产品图及工艺要求。

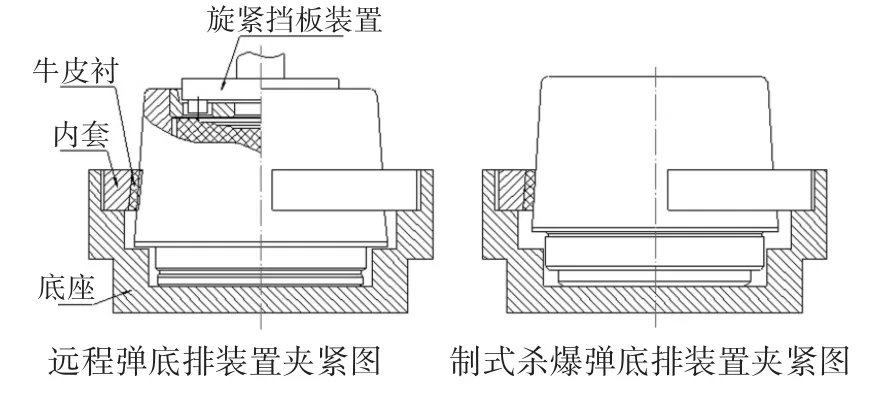

1.3 底排装置装配工装分析

该远程弹底排装置与制式杀爆弹底排装置的尾锥角角度相同,两弹底排壳体最大直径分别为准121 mm、准117 mm。工装夹紧底排壳体处直径不同,杀爆弹底排壳体外径稍大,对比图见图2。因此,远程弹底排装置装配借用制式杀爆弹底排装置的装配工装不十分合适。在旋紧挡板的过程中,可能出现个别底排壳体与工装夹具间有相对转动,挡板旋不到位的情况,致使包覆涂料不能完全从壳体与药柱间溢出,接近挡板的药柱局部可能包覆不完全。发射时,在高温高压火药气体的作用下,接近挡板、未包覆完全的底排药柱局部可能碎裂。出炮口后,碎块脱落至燃尽。

图2 底排装置夹紧对比图

2 改进及试验验证

根据产品图重新设计了底排装置夹紧工装,并装配了21发底排装置,未出现底排壳体相对转动的现象。对10发底排装置解剖检查了隔热涂料的包覆情况,包覆完整,满足产品图和技术条件的要求。以极限膛压装药对10发底排装置进行了作用可靠性射击试验,试验过程中未出现底排掉药问题,试验结果证明底排装置作用可靠。

3 结束语

我们除了对底排结构进行仿真分析,还在装配工艺、炮射试验下,对不同情况进行了验证,在此基础上得出以下结论:

(1)装配工艺的设计好坏,直接影响产品的使用性能,如果能对产品技术特性进行定量评估,可有效减少试验异常情况,提高产品质量。

(2)该远程弹设计定型强度试验中出现底排掉药现象非产品结构设计造成,而是装配过程中工装使用不当造成。按底排壳体具体尺寸及装配技术要求,设计了专用工装进行装配,解决了该问题。

[1]魏惠之,朱鹤松,汪东晖,等.弹丸设计理论[M].北京:国防工业出版社,1985.

[2]朱张校,郑明新.工程材料[M].北京:清华大学出版社,2001.

[3]张亚欧,谷志飞,宋 勇.ANSYS 7.0有限元分析实用教程[M].北京:清华大学出版社,2004.

[4]尚晓江,苏建宇.ANSYS/LS-DYNA动力分析方法与工程实例[M].北京:中国水利水电出版社,2006.