垂直磁场作用下电沉积数值分析与实验

2013-02-08贾卫平贾振元吴蒙华吴承原

贾卫平, 贾振元, 苗 斌, 吴蒙华*, 吴承原

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024;2.大连大学特种加工与功能材料制备辽宁省教育厅重点实验室,辽宁大连 116622;3.大连理工大学机械工程与材料能源学部,辽宁大连 116024)

0 引 言

电沉积是一种简便的薄膜制备方法,具有成本低、结构和厚度容易控制、可制备大面积膜等优势.近年来,随着材料电磁加工技术的发展,为了获得新性能的材料或改善传统材料的性能,探讨磁场等外加因素对电沉积影响的研究非常活跃.电沉积过程可分为传质、表面转化、电化学步骤、新相生成等几个环节,磁场对这些环节会产生影响,从而改变晶粒的生长模式、表面形貌和材料的织构,且这些改变与磁场的方向、材料的类型和电沉积的条件均密切相关.目前,研究人员通过实验探究了磁场对于电化学沉积中液相传质过程[1-2]、表面转化过程[3]、基载液体特性[4]、电镀过程中电流密度[5]、电流效率[6]、镀层沉积速率[3,7]的影响作用,并取得了一定的研究成果,但将数值仿真方法应用到磁场作用下电沉积分析中,目前较少有相关文献报道.

磁场能够对电沉积薄膜表面形貌和织构取向产生显著影响最主要的原因是在磁场中沉积离子受到洛伦兹力的作用,产生磁流体动力学(MHD)效应.MHD效应能够影响带电离子的传输,从而影响到电极界面的条件,例如表面的p H和表面的离子性吸附等.此外,磁场还具有磁取向作用、梯度力作用等.为获得良好织构和表面形貌的镍金属膜,本文以电沉积镍镀层为研究对象,通过建立电沉积物理场数学模型,将磁场、流体流场、电场耦合并进行数值仿真计算,进而得到电沉积过程中流体流场分布、镀液中电场分布以及不同时间段镀层厚度变化特征,并通过实验对数值分析结果进行验证.

1 理论模型

1.1 物理模型的建立

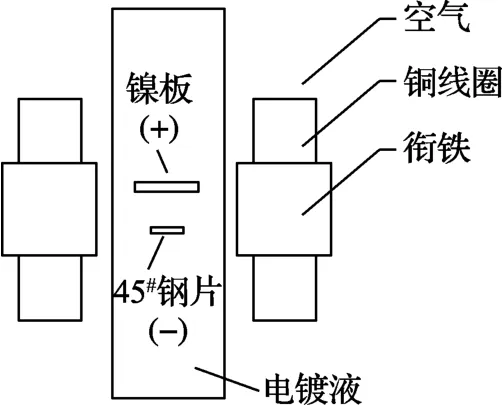

金属电沉积过程实际上是简单金属离子或者相应的络合离子在阴极表面得到电子被还原成金属原子,再结合成晶体的电结晶过程.电沉积体系主要包括电镀液(氨基磺酸镍基液)、磁场发生装置、阴极、阳极和电源,其装置简图如图1所示.为体现磁场对镀液的作用及提高求解收敛性,将采用二维建模,并对模型进行假设:镀液无外部强制对流作用且分布均匀.简化后的电沉积体系物理模型如图2所示,其中镍板为阳极,尺寸为40 mm×30 mm×5 mm,阴极为45#钢片,电极间距为32 mm.

图1 电沉积装置简图Fig.1 Electrodeposition device schematic

图2 电沉积体系物理模型示意图Fig.2 Physical model diagram of the electrodeposition system

1.2 数学模型及仿真条件

1.2.1 物质反应和电场分布模型 在微电铸模型中,离子的反应和电场的分布情况具有时间依赖性,反应离子的平衡和电中性条件决定了反应能否顺利进行,镀液中离子的流量可以由Nernst-Planck方程给出:

式中:Ni为离子流量,Di为扩散系数,ci为电解质浓度,zi为离子电荷,μi为离子迁移率,F为法拉第常数,i为电镀液中的势能.

物质平衡方程和溶液电中性条件可由以下方程表示[8]:

镀液中的电位分布特征可由电流密度j来表示:

其中k表示电子传导率,U为电场中各点的电位,S表示目标表面区域.

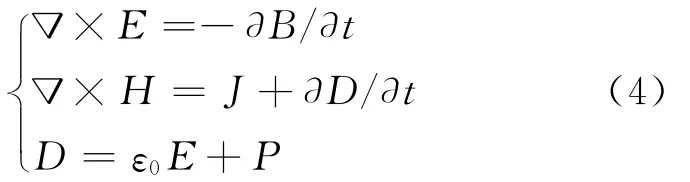

1.2.2 电磁场分布模型 电磁场的计算主要依据麦克斯韦方程组:

其中E表示电场强度,H为磁场强度,J为自由电流面密度,D为电通量密度,P表示磁介质的极化强度.

考虑到磁场中存在的铁磁性物质,不能忽略磁化作用,一般条件下,磁化强度都与外磁场的磁场强度成正比关系:

其中M为磁化强度,χm为磁介质的磁化率,μr为磁介质的相对磁导率.

磁化强度也将产生磁感应强度,磁介质磁化时的场量关系可表达为

将式(5)、(6)联立,即得磁化后的磁介质产生的磁感应强度:

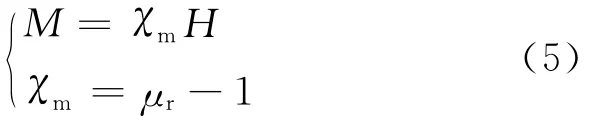

1.2.3 流场分布模型 电镀液属于不可压缩流体,服从Navier-Stokes方程:

其中ρ为密度,u为速度,η为动力黏度,p为压力.

1.2.4 物理场耦合数学模型推导 镀液能受磁场的影响,主要是因为镀液在磁场中会受到体积力作用,其流体运动方程为[9]

式中:Fm为镀液所受的磁性力,Fp为镀液在磁场作用下产生的压力梯度,Fg为重力,Fη为镀液黏滞力.

将式(8)、(9)相结合求解可得到磁场作用下镀液动力表达式:

镀液的电导率与电流密度之间的关系可以通过下式表示[10]:

式中:σ表示镀液的电导率分布,φ表示镀液中电势分布.

将式(11)和Biot-Savart定律[11]结合求解得出磁场作用下镀液电导率的分布情况:

式中:B为磁感应强度,μ0为磁介质真空磁导率,l为导体长度,r为电流元到各点的矢径.

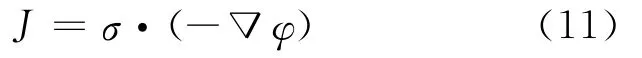

在绕阻线圈中通入电流产生稳恒磁场,磁场强度由输入电流控制,按照电沉积工艺参数,设定线圈输入电流60 A,镀液温度50℃,阴极电流密度220 A/m2,阴极和阳极的侧面与底面设置为绝缘,电镀时间设定为1 h,电镀液、阳极镍板以及阴极钢片的相关条件参数如表1所示.

表1 电沉积中的基本条件参数Tab.1 The basic parameters in the simulation of electrodeposition

2 仿真结果及分析

按上述条件施加电流后,电磁铁将产生0.2 T稳恒磁场.

2.1 电镀液流场分布特征

无磁场作用时,由假设前提可知镀液是静滞的,在加入磁场作用后,由式(10)可知,磁场作用区域的镀液会受体积力的影响,表观效果就是产生对流,镀液被搅拌.0.2 T稳恒垂直磁场作用下流场分布特征如图3所示,图3(a)表示的是镀液流场的分布情况,箭头表示流体流动方向,可以看出,在阴阳极的两端处,镀液流速最快,这是因为阴阳极在磁场中被磁化后相当于一个小磁铁,两端即磁极处磁场强度最大,对镀液作用最显著.图3(b)显示的是阴极边界处的流速分布特征,根据扩散传质理论,在紧靠阴极表面会有一层很薄的扩散层,镀液在阴极边界流动,可以改善扩散层的均匀性,另外流动的镀液还可以将阳离子运送到阴极反应边界,补充反应损失掉的阳离子,提高阴极极化度.

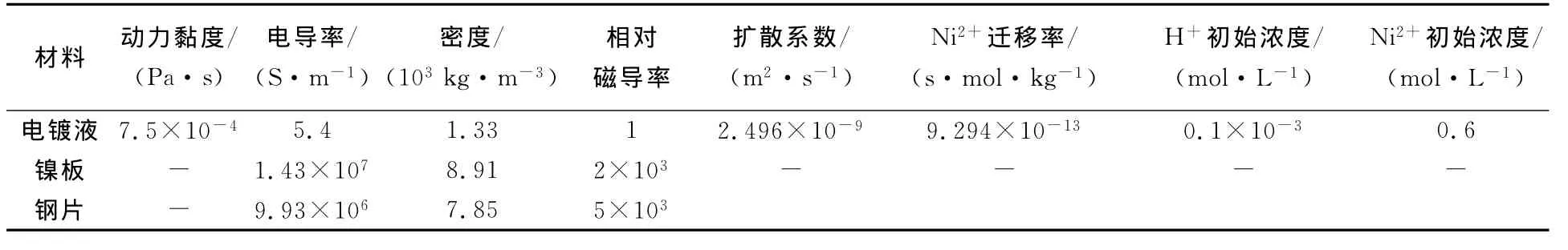

2.2 电镀液电场分布特征

图3 稳恒磁场作用下流场分布特征Fig.3 Stream field distribution characteristics under steady magnetic field

电解质溶液的导电能力主要取决于溶液中离子的浓度和电迁移率,镀液中电场分布状况对电沉积速度和镀层组织结构等有很大影响.电镀液中电场分布特征如图4所示.从图中电场分布的变化情况来看,施加磁场作用后,镀液中的电流密度提高很多,这是因为镀液中存在溶质离子和溶剂分子,它们之间存在着相互作用,即电泳效应,影响着离子的电迁移率,从而影响着电导率.在磁场作用下镀液中水分子内的电子产生的磁矩会向着磁场方向或逆着磁场方向转向,从而使水分子的电子云发生极化,使离子水化层受到破坏,从而减弱了离子的水化作用,使离子在运动时的摩擦力减小[12].此外,由于阴阳极已经被磁化,相当于两个磁场源,对溶液中的镍离子产生引力作用,使得处于磁场作用下镀液中的镍离子浓度相对于无磁场作用下会相应提高,并且由于离子受到洛伦兹力的影响,传质速度会加快,从而提高镀液的电导率.从图4(a)、(b)中还可以看出,阴极中间部分的电流密度分布较为均匀,两端处电流密度显著高于中间部分,磁场对于尖端效应并没有有效改善作用.

图4 镀液中电场分布特征Fig.4 Electric field distribution characteristics of the plating solution

2.3 镀层厚度

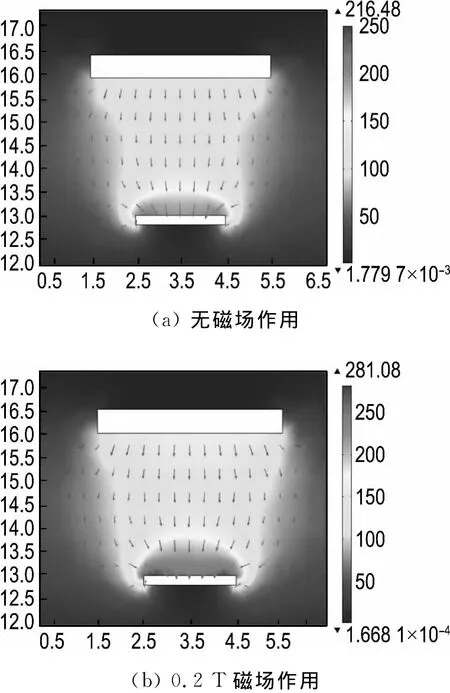

分别对外加磁场强度为0、0.2 T情况下获得的镀层厚度t进行仿真,获得的0、1 600、2 600、3 600 s镀层厚度分布特征如图5所示.

比较图5(a)、(b)中各个时间段镀层厚度曲线发现,无论是有磁场还是无磁场作用,各个时间段内镀层厚度分布并没有大的变化,且镀层存在着两边厚、中间薄的现象,但是在施加磁场作用后,镀层的最厚处却不是在阴极边界处,而是在0.4~0.5 cm处(如图5(b)所示),镀层厚度分布也更趋于均匀,这是因为镀层厚度不仅与电流密度有关,还与阴极边界扩散层均匀性有关.施加磁场后,由于磁流体力学效应,镍离子由直线运动转变为螺旋运动,并且沉积层表面镀液的微对流作用(如图3(b)所示)使得扩散层趋于均匀,在一定程度上改善了镀层的均匀性.数值分析结果表明,施加磁场后镀层最高处与最低处之间相差1.091 μm,而无磁场作用下则相差1.168μm.施加磁场后,镀层平均厚度较无磁场作用下有所增加,这与磁场作用下阴极极化度提高,镀液导电率提高等有着直接的联系,经计算,磁场作用下镀层的平均厚度较无磁场环境下增加了11%.

图5 不同时间段镀层厚度分布特征Fig.5 The coating thickness distribution characteristics of different time periods

3 实验验证

3.1 实验材料及工艺条件

实验基体材料为45#钢片,试样尺寸为20 mm×30 mm×2 mm,电镀实验采用的镀液成分[13-14]为氨基磺酸镍(300~500 g/L)、氯化镍(5~10 g/L)、H3BO3(30~40 g/L)、糖精(2~ 3 g/L)、十二烷基磺酸钠(0.1 g/L).工艺条件:镀液温度50℃,电极间距30 mm,电流密度220 A/m2,电镀时间1 h,p H 3.8~4.4,外加磁场磁感应强度0.2、0.4、0.8 T.

3.2 结果与讨论

利用扫描电子显微镜(SEM)和厚度测试仪对上述实验镀层进行了表面形貌和镀层厚度测试.获得的镀层表面形貌SEM图如图6所示,镀层厚度测量点分布如图7所示,镀层厚度变化情况如图8所示.

图6 不同磁感应强度下镀层SEM图Fig.6 The SEM images of coating under different magnetic inductions

图7 测量点分布Fig.7 Measuring point distribution

图8 无磁场和0.2 T磁场下镀层厚度Fig.8 The coating thickness under 0 and 0.2 T magnetic induction intensity

从图6可看出,施加磁场后,晶粒被磁场细化,形状更加规则,整体也更均匀平整,与文献[15]研究结论一致,并且当磁感应强度增加到0.4 T和0.8 T时,晶粒的尺寸呈进一步细化趋势,晶界也更加明显.这是因为电沉积过程中,晶粒的成核速度与生长速度直接影响到表面形貌.当成核速度快时,薄膜晶粒细化,表面就平整;当生长速度过快时,晶粒变粗变大,表面粗糙.施加磁场后,带电的沉积离子受到洛伦兹力的作用,产生MHD效应,增强了离子的传输,增加了成核速度,使电沉积薄膜表面晶粒得到细化,表面变得更加平整.

从图7可知,为了能真实反映镀层厚度变化特征,分别测量阴极边界0.2、0.5、1.0、1.5、1.8 cm处的镀层厚度,并与仿真结果进行比较.从图8中可以看出,仿真结果与实际测量值之间吻合度很高:无磁场作用下仿真值与实测值平均绝对偏差为0.443μm,最大偏差0.895μm,最小偏差0.134μm;施加0.2 T垂直磁场后,仿真值与实测值平均绝对偏差为0.425μm,最大偏差0.672 μm,最小偏差0.269μm.通过比较施加磁场前后镀层厚度实测值,发现施加磁场后镀层厚度较无磁场作用下增加了11%,与仿真结果相印证.仿真结果与实验结果存在偏差主要是因为实验中电流参数在开始时不稳定,沉积过程中在一定偏差范围内振荡,镀液的温度也不能严格控制在50℃,镀液的p H取在3.8~4.4,使得镀液中氢离子浓度存在偏差.

4 结 论

(1)与无磁场作用相比,施加磁场后镀液中会出现对流,镀液中电场强度相应提高,镀层厚度较无磁场环境下增加11%,镀层厚度分布也更趋于均匀.

(2)施加磁场增大了镀层晶粒的形核速度和生长速度,镍晶晶粒得到细化,镀层表面质量提高,并且随着磁场磁感应强度的提高晶粒会进一步细化;在0.2 T磁场作用下镀层的平均厚度较无磁场作用条件下增加11%,实验结果与数值仿真结果相一致.

(3)数值模拟方法为磁场作用下电沉积实验的工艺设计、结果预测及参数优化提供了一种较为便捷的参考途径,在一定程度上节省了工艺参数摸索时间.

[1]Koza J A,Uhlemann M,Gebert A,etal.The effect of a magnetic field on the p H value in front of the electrode surface during the electro-deposition of Co,Fe and Co-Fe alloys[J].Journal of Electroanalytical Chemistry,2008,617(2):194-202.

[2]Tschulik K,Koza J A,Uhlemann M,etal.Effects of well-defined magnetic field gradients on the electro-deposition of copper and bismuth[J].Electrochemistry Communications,2009,11(11):2241-2244.

[3] 蒋百灵,曹 政,鲁媛媛,等.磁场闭合度对等离子体空间分布状态及Cr Nx镀层沉积效率的影响[J].材料热处理学报,2011,32(1):92-96.

JIANG Bai-ling,CAO Zheng,LU Yuan-yuan,etal.Influence of closed-state of magnetic field on plasma distribution and deposition efficiency of Cr Nxcoatings[J].Transactions of Materials and Heat Treatment,2011,32(1):92-96.(in Chinese)

[4] 李冠成,康永林,李 明,等.水在电场、磁场作用下物理性质变化及其影响[J].现代物理知识,2001,13(2):30-31.

LI Guan-cheng,KANG Yong-lin,LI Ming,etal. Water changes in physical properties and its impact under electric field and magnetic field[J].Modern Physics,2001,13(2):30-31.(in Chinese)

[5]Ebadi M,Basirun W J,Alias Y.Influence of magnetic field on the electrodeposition of Ni-Co alloy[J].Journal of Chemical Sciences,2010,122(2):279-285.

[6]Krause A,Uhlemann M,Gebert A,etal.The effect of magnetic fields on the electrodeposition of cobalt[J].Electrochimica Acta,2004,49:4127-4134.

[7]Ebadi M,Basirun W J,Alias Y,etal.Electrodeposition of quaternary alloys in the presence of magnetic field[J].Chemistry Central Journal,2010,4:14.

[8] 明平美,朱 荻,胡洋洋,等.高深宽比微细结构电铸时传质过程数值分析[J].机械工程学报,2008,44(8):195-201.

MING Ping-mei,ZHU Di,HU Yang-yang,etal.Numerical analysis on mass transport in micro electroforming of micro structures with high-aspectratio[J].Chinese Journal of Mechanical Engineering,2008,44(8):195-201.(in Chinese)

[9] 徐 晨,刘桂雄,张沛强,等.磁流体惯性传感的磁流耦合机理及流固结构[J].光学精密工程,2008,16(5):965-971.

XU Chen,LIU Gui-xiong,ZHANG Pei-qiang,etal.Magnetic fluid coupling mechanism of magnetic fluid inertial sensor and its magnetic-fluid solid structure[J].Optics and Precision Engineering,2008,16(5):965-971.(in Chinese)

[10]李 刚,陈瑞娟,郝丽玲,等.磁场方式电阻抗成像的研究现状与发展[J].中国医学物理学杂志,2010,27(2):1788-1791.

LI Gang,CHEN Rui-juan,HAO Li-ling,etal.Research status and developing trends of the electrical impedance imaging by magnetic means[J].Chinese Journal of Medical Physics,2010,27(2):1788-1791.(in Chinese)

[11]刘金寿,徐 朋,仲海洋,等.电磁学[M].长春:吉林人民出版社,2004:117-118.

LIU Jin-shou,XU Peng,ZHONG Hai-yang,etal.Electricity and Magnetism[M].Changchun:Jilin People′s Publishing House,2004:117-118.(in Chinese)

[12]程树康,陈 磊,李 楠,等.磁场对NaCl溶液电导率影响的实验研究[J].高技术通讯,2010,20(10):1091-1095.

CHENG Shu-kang,CHEN Lei,LI Nan,etal.Experimental research on effects of magnetic fields on the conductivity of NaCl solutions[J].Chinese High Technology Letters,2010,20(10):1091-1095.(in Chinese)

[13]安茂忠.电镀理论与技术[M].哈尔滨:哈尔滨工业大学出版社,2004:120.

AN Mao-zhong.Electroplating Theory and Technology[M].Harbin:Harbin Institute of Technology Press,2004:120.(in Chinese)

[14]夏法锋,贾振元,吴蒙华,等.脉冲电沉积纳米Ni-TiN复合镀层[J].材料科学与工艺,2004,15(6):779-781.

XIA Fa-feng,JIA Zhen-yuan,WU Meng-hua,etal.Plus-deposited nanometer Ni-TiN composite layers[J].Materials Science and Technology,2004,15(6):779-781.(in Chinese)

[15]温艳玲,钟云波,任忠鸣,等.平行强磁场对电沉积镍-铁合金膜显微组织的影响(一)匀强磁场实验研究部分[J].电镀与精饰,2006,28(4):1-7.

WEN Yan-ling,ZHONG Yun-bo,REN Zhongming,etal.Effect of high static magnetic field on microstructure of electrodeposited Ni-Fe alloy film partⅠ.Even high static magnetic field experiment[J].Plating &Finishing,2006,28(4):1-7.(in Chinese)