铝合金型材自动化焊接工作站设计*

2013-02-05任汉能薛建彬高晓岭

王 浩,任汉能,薛建彬,高晓岭

(1.南京航空航天大学机电工程学院,南京 210016;2.中国航天科工集团8511所,南京 210016)

铝合金型材自动化焊接工作站设计*

王 浩1,任汉能2,薛建彬1,高晓岭1

(1.南京航空航天大学机电工程学院,南京 210016;2.中国航天科工集团8511所,南京 210016)

机器人焊接工作站是指以焊接机器人为操作中心,可以实现焊件快速装夹、变位的自动化生产单元,论文针对铝合金脚手架结构弧焊任务提出一种以TA1400焊接机器人为执行器、以S7200 PLC为控制核心的焊接自动化工作站,创新性的设计了孔槽结合的柔性化装夹平台以满足对不同型号任务的适用性需求。文章重点介绍了弧焊机器人工作站的组成、控制方式、柔性装夹平台工作方式。

机器人工作站;柔性夹具;PLC控制

0 引言

铝合金脚手架以轻质、防锈蚀等优越性能越来越广泛的取代了传统的编竹脚手架和易锈的铁质脚手架,成为高层建筑工程施工安全的重要组成部分。铝合金脚手架一般采用铝合金型材焊接结合,型材间焊缝形位分布不规则,起弧收弧间隔短,铝水在空气中易氧化形成AL2O3、氢气溶于液态铝,故铝合金型材焊接极易产生夹渣、气孔等缺陷[1-3]。传统手工焊接使焊接效率和质量很大程度受限于焊接工人的熟练程度及操作状态,且焊接后表面光洁度较差[4-6]。为了提高焊接效率和质量提出了一套由焊接机器人、自动化工装夹具、自动控制焊接电源、机器人移载平台、触摸屏操作站构成,集成了机械、电气、控制、焊接的综合技术的焊接自动化工作站。

1 工件焊接工艺分析

本工作站任务为一个工件型号的尺寸序列通用焊接,产品主要用于高层建筑脚手架的搭建上,连接处破坏将产生严重的生产安全事故,因此要求焊缝牢固、可靠,无焊接缺陷,焊缝美观。

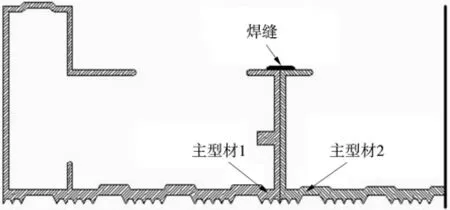

工件由2mm厚的铝合金型材拼接,主体部分是两种三块主型材,拼靠后在交接线上施焊,拼接焊缝位置及型材截面如图1所示。在主型材端部需要焊接端盖,两者之间通过卡槽楔紧并固定,端盖进一步与边钩搭接,焊缝分布在主型材邻接边界、主型材端盖搭接边界及边钩挂钩与端盖搭接边界。主型材间正面点固焊缝为20mm×6均布,端盖主型材间焊缝长约310mm×2,边钩挂钩与端盖间焊缝覆盖全部搭接边界。图2所示为长1m的90418型上述工件的结构图,是本工作站所要面对的产品序列中的最小尺寸型号。其余尺寸任务与之为相似结构而仅在主型材方向的长度有变化。

待焊结构件为铝合金材质,其焊接接头具有易软化、强度低的特点,表面容易形成致密氧化膜,导致膜内封闭气体易在冷凝过程中形成气孔缺陷,且因线膨胀系数高,接头冷却处易变形开裂[1-3]。常采用激光焊、电子束焊、激光-电弧符合焊、搅拌摩擦焊等能量密度高,热输入小,速度高的焊接方法[7]。结合生产实际成本分析,本工作站采用TIG焊接方法,利用自动控制实现频繁起弧收弧中电弧电流电压的控制,也达到了良好的效果。

图1 焊件主型材截面

图2 典型焊件结构(编号1~13为焊缝分布位置)

2 焊接工作站布局及主要机械结构

2.1 工作站整体布局

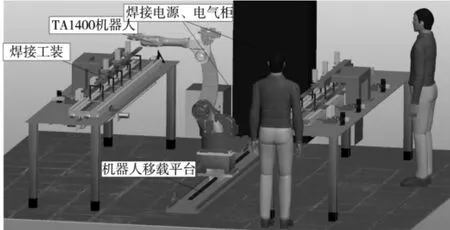

本工作站整体布局充分考虑厂房条件以及既有电、水、气条件的利用,整体结构框架如图3、4所示。

图3 焊接工作站整体布局

图4 焊接工作站整体布局

根据工件长宽要求,机器人工作最大范围为3592mm,沿工件X方向最大移动1316mm。构成工作范围如图3虚线圆弧范围。机器人最高移动速率为14m/min,累计工人操作时间,以图2工件(26焊缝/件)为例,预计每件最大消耗工时103.6s,相较原工作速率可以提升30%。

工作站的主要组成部分为:对称分布的焊接工装双平台、工位转换机器人移载导轨、松下TA1400型焊接机器人、DSP-315数字化焊接电源、操作平台、电气控制柜、储气罐、水箱、安全护栏等。焊接时首先通过HMI交互触摸屏选择工件型号,系统控制器根据输入选择相应的工装模式。随后工人将工件主型材及端盖调整定位并加紧,焊接机器人执行焊接动作,安全护栏内为工作区域,焊接任务执行时区域内严禁进入,如有异物闯入则执行急停命令。

焊接机器人采用松下TA1400型六自由度焊接机器人。该机器人具有碰撞检测功能,可以检测示教/自动模式中机器人各轴之间的碰撞。其控制硬件全部优化集成在一个控制柜内,由机器人控制平台实现控制,通过对机器人的编程完成功能,具备完善的网络监控功能。采用可视性好的大屏幕彩色液晶显示器可以直观的观察机器人运行状态,直观的显示碰撞位置。控制硬件采用多处理器系统,并配备20s UPS备份电源以备突然掉电时能保存工作数据。焊接电源采用松下气体保护焊机YD-350GM焊接电源,采用送丝电机感应电压反馈控制(IVF)技术,在加长电缆条件下大幅提高送丝力。

2.2 孔槽结合的焊接工装平台

焊接工装是一种在加工过程中能准确稳定地定位及夹紧工件的工艺装备,好的工装设计方案能提高产品质量和生产效率[7]。当前社会生产中,客户需求变化周期短产品型号要求多,灵活的焊接工装能使厂家适应市场需求。本工作站面对的焊接对象是不同尺寸序列的铝合金脚手架,该产品批次在宽高上的尺寸一致,仅长度随型号变化,并因长度变化导致零件加强筋的数目不同。

根据六点定位原理,焊接工装需要限制被焊铝合金型材的六个自由度来实现工件的定位和装夹,由于对象尺寸变化,定位块与夹紧机构需要满足能依工件型号组合出不同的装夹方案,对于这类装夹任务,最经常采用的是槽系或孔系组合夹具[8-9]。由于具有良好的结构尺寸、形位公差和配合精度,孔/槽组合夹具在一定装夹范围内能实现无级调整。然而孔系组合夹具需要操作工人频繁拆卸组成不同装夹方案;槽系组合夹具则有组合方式有ss限,定位精度时降的缺点。本文采用孔系与槽系相结合实现工装,滑动定位块与可拆卸定位块联合定位的手段来实现上述目标。首先在工装的安装基础——工装桌面上依据任务需求加工基础滑槽和基础孔系。基础滑槽和基础孔系的分布如下图5所示。

工装夹具、气缸、步进电机定位块等设备均以图4所示的工装桌面为安装基础。桌面设计基础孔系和基础滑槽,基础孔系通过在铸铁平台上加工一系列安装孔,可以满足工装夹具的不同组合,实现对不同待焊工件的适应。其中的一种组合方式如图6所示,可以满足最大尺寸焊接任务的装夹需求。

图5 装夹桌面基础孔系和滑槽

图6 孔系最大装夹组合方式

基础滑槽是步进电机带动滑动定位块得以运动的轨道。由于面向焊件尺寸变化具有方向一致性,本文采用定齿条动齿轮结构实现焊件X方向定位装置多位置无间隙连续转换,它由控制中心在获取生产信息基础上,通过伺服驱动器控制步进电机旋转,从而带动齿轮在齿条上直线运动。工装桌面的基础滑槽、步进电机、连接销轴以及滑动定位块的连接方式如下图7所示。

图7 滑槽夹具装夹方式

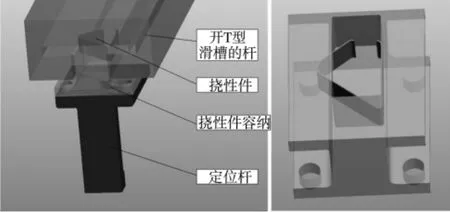

本文所提及槽系式工装方案并不专指前述基础滑槽所实现的滑动定位方式,由于焊件加强筋(图2之1~4焊缝处)在焊件中的相对位置随型号不同而异,个数也因尺寸系列不同而不同,尺寸延伸对焊板中加强筋位置的影响是显著且无规律的,为实现适应这种无规律分布部件的装夹,本文采用一种有级可调型专用夹具。利用板簧半限定夹具位置,实现手工可调,其原理如图8所示。实际应用中采用三角形薄片板簧,内嵌在挠性件容纳中,挠性件容纳的下端可以连接定位装置或夹紧头。当需要改变夹紧、定位位置时,向前推移挠性件容纳可以使三角薄板板簧受挤压变形。到达所需的定位位置后,板簧遇到凹槽自行定位。

图8 挠性定位结构原理

因焊件焊缝全部分布在向上一侧,本文工装的设计不采用变位机,代替以稳定的固定工装平台。因此在实现一系列加强筋的定位装夹时,夹具结构如图9所示,利用挠性装夹工具分四个主要部分:开有T型滑槽的杆,挠性件、挠性件容纳、定位杆。其中定位杆可以置换成下压夹紧头,利用气缸下压,实现夹紧。

图9 利用挠性件的定位杆结构

2.3 防护系统

采用全封闭式工作站防护栏,在防护栏上均布红外感应光栅如图3,光栅传感器与PLC总控通信,当系统正常工作时光栅不断发送接收红外信号,一旦异物进入工作范围,红外线被异物遮挡,光栅传感器向PLC发送中断信号,PLC执行中断程序,使焊接机器人急停。一旦警报解除,可以通过操作站恢复运行。

2.4 系统总体结构

利用Pro/E进行系统三维建模。可以直观的显示系统设计意图,并进行设计分析,在时实际制造之前发现设计的缺陷,本文的工作站首先采用Pro/E进行建模,模型如图10所示。

图10 工作站系统整体结构

2.5 大长宽比的齿条部位核算

焊接工装系统中,焊件定位精度影响着工件最终焊接质量,因此滑动定位装置必须要能保证高的定位精度,良好的稳定性,在运行过程中不能产生大的变形和磨损。下面将对X方向齿轮齿条滑动定位块进行设计分析计算。首先从齿轮齿条运动副的设计着手探讨。

定位块移动最大范围为2300mm,因此齿条长度为不小于2300mm,考虑齿条两端固定位置,取长度为2360mm,因齿条有大的长宽比,因此该齿轮齿条模型可以简化如下图11的一个三支撑超静定梁动力学模型。

图11 齿轮齿条简化超静定梁模型

根据对钢材铝材适应更好的第四强度形状改变比能理论,载荷使超静定梁内部产生应变能,单位体积内的应变能称为“歪形能密度”,可以用εd表示。

对该超静定梁模型采用有限元法分析应力状态,电机和齿轮加载在齿条上的力可以近似认为是一个作用坐标x=0.2t的集中载荷。应用有限元方法对该结构进行应力和变形分析得到如下图12结果。

图12 齿轮齿条关键点处应力应变分析

分析结果显示超静定梁在时变集中载荷作用下最大von mises应力出现在1/6L处,为17.15MPa,材料为碳素结构钢,其力学性能如表1所示。

表1 材料性能

取疲劳分析安全系数η=2.5,由FEM分析可知最大von mises应力小于许用屈服应力[σ]==94Mpa。在此范围内最大变形量为0.0853mm,对定位精度影响可以忽略不计。

3 控制系统设计

本工作单元的控制系统硬件以西门子S7 200 PLC为控制核心,K-TP 178作为运行数据监测及输入站台,通过PPI通信协议RS485接口通信,读写PLC内部继电器状态。作业动作主要包括滚珠丝杠移动导轨带动焊接机器人工位转换、机器人切换双焊接工装平台间作业、机器人本身执行预输入焊接动作、焊件XY方向定位电机正反转、各夹具驱动气缸加紧松开。系统动作统筹如下图13所示。

图13 系统控制结构

3.1 系统动作流程设计

工作站作业动作主要包括工步进电机移动定位块到位、手动焊件主型材定位放置、夹紧气缸动作、机器人移动至正确工位位姿、执行焊接动作、手动翻转工件反面定位夹紧、再次执行焊接动作。这些动作的有序进行通过手动按钮以及各传感器检测的到位信号控制,其控制流程如下14所示。

图14 控制系统流程图

3.2 S7 200 IO分配及控制程序

西门子S7 200 CPU224CN配置14/10数字IO接口,24V直流供电步进电机控制采用硬环分器和功率控制器,2点数字量输出,分别为低频脉冲输出及方向电平输出。低频脉冲产生程序示例如下图15。伺服驱动器选择位置控制模式,接收从PLC发送的脉冲及方向电平。具体IO分配如表2所示。

表2 PLC IO分配表(部分)

图15 PLC低频控制脉冲程序

4 结束语

本焊接工作站使用机器人实现焊接操作自动化,可以节省大量的人力费用,得到的焊缝形状整洁牢固,均达到了图纸要求。使用PLC作为自动控制核心控制器,协调各功能部分的动作流程、监视生产状态,实现有序化生产,很好的完成了设计要求,生产应用中很大的提高了生产效率。在未来的工作中将其孔槽结合的焊接工装方式计划采用蚁群算法求最优解,使该工装夹具能够对变动生产任务实现柔性适用。

[1]L.F.Jeffus.Welding:Principles and Applications[M].6thedn.Delmar.New York,2007:326 -329.

[2]H.B Cary,S.C.Helzer.Modern Welding Technology[M]6th edn.Prentice Hall,New Jersey,2004:561 - 562.

[3]H.B Cary:Arc Welding Automation.Marcel Dekker,New York,1995:1028-1030.

[4]Brost R C,Peters R R.Automatic design of 3-D fixtures and assembly pallet.Inproceedings of the 1996 IEEE International Conference on Robotic and Auotomation,1996:35 -36.

[5]Cecil J,TAMIL.an Integrated Fixture Design System for Prismatic Parts[J].Int JComput Integrate Manufacture,2004,17(5),243 -250.

[6]邹家生,金玉嵌,严铿.船用管法兰机器人焊接工艺技术研究[J].江苏科技大学学报(自然科学版),2009,23(1):24-26.

[7]余芳.焊接机器人在应城点焊机框架生产中的应用[J].第十五次全国焊接学术会议,2010.

[8]中国焊接工程学会.焊接手册第三版[S].机械工业出版社,2007.

[9]武红强.焊接工装夹具在制造生产中的作用[C].河南省金属学会2010年学术年会,2010.

(编辑 李秀敏)

Design of Auto-welding Workstation for Al-alloy Section Bar

WANG Hao1,REN Han-neng2,XUE Jian-bin1,GAO Xiao-ling1

(1.College of Mechanical and Electronics Engineer,Nanjing University of Aeronautics & Astronautics,Nanjing 210016,China;2.Institution of 8511,CASIC,Nanjing 210016,China)

A welding workstation is an automation cell that adapts welding robot as operate center,it could achieve agile fixture and smooth transformation for the loading of welding work piece.Here,a welding workstation use TA1400 robot as operator and S7200 PLC as centre controller was developed,a clamping platform which combine holes and slot department to fulfill a series size requirementwas invented.The components and controlmode and harmony cooperation was highlighted.

robotic workstation;flexible fixture;PLC controller

TH16;TG65

A

1001-2265(2013)03-0005-04

2012-07-09;

2012-09-05

国家自然科学基金(71171110)

王浩(1989—),男,江苏徐州人,南京航空航天大学机电学院硕士研究生,研究方向为工业自动化控制,(E-mail)haow_nuaa@126.com。