基于动态故障树分析法的全自动液压机故障分析

2013-02-05张小波

张小波,陆 远,胡 莹,顾 嘉

(南昌大学机电工程学院,南昌 330031)

基于动态故障树分析法的全自动液压机故障分析

张小波,陆 远,胡 莹,顾 嘉

(南昌大学机电工程学院,南昌 330031)

为了提高全自动液压机的安全性和可靠性,某型号全自动液压机控制系统采用了一定的冗余设计。鉴于动态故障树分析法特别适合于具有冗余设计的设备故障建模,故采用动态故障树分析法对该型号全自动液压机进行故障建模与分析并提出相应的改进措施。试验结果表明,所构建的故障模型以及提出的改进措施对该型号全自动液压机的设计、生产制造、使用、维护以及提高企业经济效益都具有重要的参考价值。

动态故障树分析法(DFTA);故障建模与分析;冗余设计

0 引言

在现代化的制造企业中,生产方式已经从人工生产逐渐发展为自动化流水线的生产,一些关键设备一旦发生故障就会对整条流水线造成极大的影响并成为制约企业生产效率的一个重要因素[1]。全自动液压机是某制造企业自动化流水线中的关键设备,为了提高其控制系统[2]的可靠性,在控制系统中采用了一定程度的冗余设计。全自动液压机要完成压制、脱模等各种功能就需要不同的模块实现,而全自动液压机的可靠性直接取决于各模块的可靠性。因此,对全自动的液压机各模块的故障分析就显得尤为必要。本文在结合大量历史故障数据的基础上,对全自动液压机的机械、油路系统和控制系统三大部分利用动态故障树分析法,建立故障模型,然后对其进行可靠性分析并提出基于可靠性与维修性的改进措施。

1 可靠性建模方法的选取

全自动液压机可靠性模型建立的方法和模型建立的好坏,直接影响着模型对象的故障提取、故障分析[3]的科学程度。建立可靠性模型的方法有传统的故障树分析法[4](FTA)、二元决策图法[5](BDD)、马尔可夫链法[6](Markov Chains)和动态故障树分析法[7](DFTA)。FTA是一种采用割集(单调系统)或蕴含集(非单调系统)概念描述并基于静态故障机理或静态逻辑的分析方法,但它对具有动态随机性故障的容错系统、具有冗余设计以及具有顺序相关性或状态依赖性等特点的系统,不能提供合适的定性概念,也不能准确描述部件对系统可靠性的定量分析;BDD仅适用于静态故障树分析;Markov Chains模型虽然可以解决动态问题,但即使对于一个简单的系统,Markov Chains模型的建立和求解也非常繁琐,有时甚至由于计算量巨大而无法求解;DFTA综合了传统的故障树分析法和马尔可夫链法两者的优点,通过引入表征动态特性的新的逻辑门类型,并建立相应的动态故障树,进行动态故障树分析,是解决具有动态特性的全自动液压机故障分析的有效方法。

动态故障树分析法特别适用于具有动态随机性故障的容错系统、公用资源库系统、冗余(或冷、热备份)系统以及顺序相关性或状态依赖性系统的可靠性建模和分析。

动态故障树分析法分析过程分以下几步:

①建立待分析系统的动态故障树。在动态故障树中,除了传统故障树中的图形符号逻辑门表示静态关系外,还引入了一些特殊的逻辑门表示动态关系。冷备份门(CSP)有一个基本输入和一个以上的可选择输入,所有的输入事件都是基本事件,基本输入一开始就进入工作状态,而可选输入一开始不工作只是作为基本输入的替代备件,所有输入事件都发生后,冷备份门的输出事件才发生。功能相关门(FDEP)表示系统中某个部件发生故障(称其为激发事件)可能会导致与其相关的其他部件无法进入工作状态或者故障。优先与门(PAND)表示在容错系统的可靠性分析中,系统的故障模式不仅与基本事件的组合有关,而且与基本事件的先后顺序有关。顺序相关门(SEQ)表示最左边的事件必须在靠近它的右边的事件之前发生,而后在又必须在靠近他的右边的事件之前发生,以此类推,只有这样顺序相关的输出事件才会发生,输出事件才发生,否则输出事件不发生,第一个输入可以是基本事件或者是某个门的输出事件,而其他事件只能是基本事件。

②将动态故障树模块化,分解成独立的静态子树和动态子树。

动态故障树模块化算法:对动态故障树进行两次深度优先遍历,第一次对搜索到的故障树中的底事件和中间事件设置三个标记:标记1表示第一次搜索到该事件所用的步数;标记2表示第二次搜索到该事件所用的步数;标记3表示最后一次搜索到该事件所用的步数。对于底事件,显然有标记1≡标记2,然后再对动态故障树进行第二次遍历,对每一个中间事件,计算与其相连接的所有下层事件中,标记1的最小值和标记3的最大值,分别用Min和Max表示。当满足下述条件时,节点N为独立子树:与其相连接的所有下层事件中,标记1的最小值Min比节点N的标记1的值大;与其相连接的所有下层事件中,标记3的最大值Max比节点N的标记2的值小。

③利用二元决策图法和马尔可夫理论相关方法对模块化后独立的静态子树和动态子树分别进行定性和定量分析。

④综合②、③步对各独立子树的分析结果,形成对整体系统故障分析。将子模块看成一个节点,以②或③对子树的分析结果为输出,用这个节点取代它所对应的整个子树,然后循环②、③步就可以得到对整个系统的分析结果。

2 基于动态故障树的全自动液压机故障建模

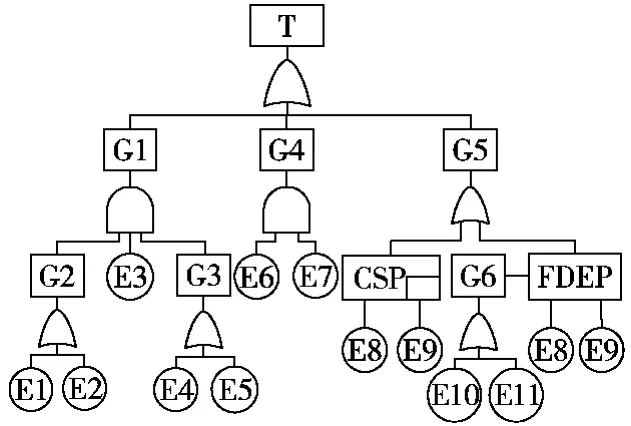

结合全自动液压机设计原理和大量历史故障数据,在不失一般性且简化分析的基础上,利用动态故障树分析法建立其故障模型如图1所示。

图1 全自动液压机故障模型

其中T表示全自动液压机停机故障,G1表示机械故障,G2表示脱模故障,G3表示压制故障,G4表示油路系统故障,G5表示控制系统失效,G6表示主控制系统故障,E1表示中框模块故障,E2表示比例阀失效,E3表示模具故障,E4表示气压不足,E5表示横梁进给异常,E6表示油温异常,E7表示漏油,E8表示变换器故障,E9表示辅助逆变器故障,E10表示电机故障,E11表示传感器故障。

3 基于动态故障树的全自动液压机故障分析

根据动态故障树分析法原理,将液压机动态故障树进行模块化,得到动态故障树模块化深度优先遍历表,如表1所示。其中,M1代表标记1,也就是第一次搜索该事件所经历的步数;M2代表标记2,也就是第二次搜索该事件所经历的步数;M3代表标记3,也就是第三次搜索该事件所经历的步数,Min代表与该中间事件相连接的所有下层事件中,标记1的最小值;Max代表与该中间事件相连接的所有下层事件中,标记3的最大值;Y/N中的Y代表该事件可以看做一个模块的顶事件,N代表该事件不可以看做某个模块的顶事件;S/D中的S代表以该事件为顶事件的模块为静态模块,D代表以该事件为顶事件的模块为动态模块。

一般情况下,在模块化过程中,当遇到动态逻辑门时,不再对动态子模块进行细分。从表1中,我们可以看出全自动液压机动态故障树的模块为{T,G1,G2,G3,G4,G5},其中{G1,G2,G3,G4}为为静态子模块,{G5}为动态子模块,T可以看作是G1、G4、G5为底事件的静态模块,G1可看作是G2、G3、E3为底事件的静态模块。因此故障树模块{T,G1,G2,G3,G4}用二元决策图法进行求解;故障树模块G5用马尔可夫链法进行求解。

表1 动态故障树模块化深度优先遍历表

设各底事件是独立的,全自动液压机工作小时为100h,根据技术相关资料,可知其可靠性数据如表2所示。

表2 各底事件可靠性数据

3.1 基于马尔可夫链的动态故障树定性和定量分析

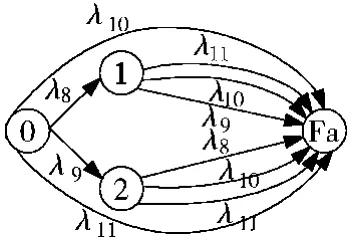

动态故障树模块G5对应的Markov状态转移[8]图如图2所示,其中Fa表示控制系统故障。

图2 G5对应的Markov状态转移图

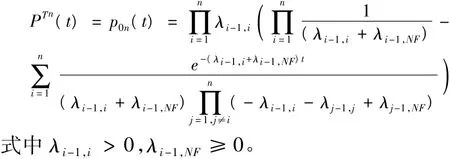

对于状态较多的复杂设备的动态故障树进行定量分析可以将状态转移图分解成若干条状态转移链,根据不同的链长,利用状态转移链通用计算公式[7]计算。nn

对Markov状态转移图进行定量分析并利用上述公式可计算得动态故障子树G5发生的概率为0.009。

3.2 基于二元决策图法的静态故障树定性和定量分析

故障树模块{T,G1,G2,G3,G4} 对应的二元决策图如图3所示。

图3 静态故障树模块对应的二元决策图

对二元决策图进行定性分析得静态故障树的割集为{G1,G2,G3},{G4},{G5}。

利用二元决策图求各顶事件发生的概率步骤分为几步:

①采用深度优先的方式,从根节点开始向下搜索;

②经过一个非叶节点Ei时,往左分支记为此节点的正事件,用Ei表示;往右分支记为此节点的逆事件,用表示。

③记下所有节点为1的路径,这些路径用Pi(i=1,2,…,m)(m为路径数) 表示,ni为路径i所含的节点数;

采用二元决策图法对该静态故障树模块进行定量分析并利用上述计算公式,求得顶事件G1发生的概率是0.370,顶事件G2发生的概率是0.520,顶事件G3发生的概率是0.038,顶事件G4发生的概率是0.09。最后可求得该静态故障树模块顶事件发生概率为0.133。

3.3 结果分析

基于上述结果,可得到如下结论:

①三个顶事件G1,G4和G5中,G1具有较高的概率重要度,而在G1顶事件中,顶事件G2具有相当高的概率重要度。因此,在设备改进过程中,应重点保障G2的可靠性。

②从各顶事件相对于系统的重要度的结果可以看出:具有冗余设计的控制系统的概率重要度远远低于设备中其他不具有冗余设计的部件,这验证了冗余设计的加入提高了系统可靠性这一结论。

4 基于可靠性与维修性的改进措施

根据对全自动液压机故障分析,在基于可靠性与维修性[9]的基础上提出以下改进措施:

①在设备改进过程中,对造成G2顶事件的部件进行重新或修改设计并在制造、原材料选取方面进行试验并进行技术鉴定,以提高其可靠性;

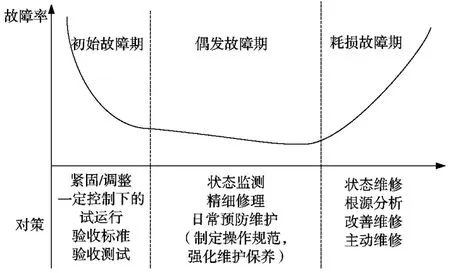

②在设备使用过程中,应根据设备故障率浴盆曲线,设备在不同阶段应实施不同的故障改进与预防措施,图4给出了在设备故障率浴盆曲线下,不同阶段的不同故障处理对策;

③提高全自动液压机的自动化、信息化和智能化程度,对其或者其关键部件进行在线监测,实时了解设备的运行情况再结合大量历史故障数据建立一套完善的故障预警、故障诊断和故障统计分析体系[10]。

5 结束语

将上述知识运用于国内某一相关制造业企业,并结合该企业的实际生产情况进行适当修正。试验结果表明:对该型号全自动液压机故障建模基本正确,故障分析与其实际生产状况基本吻合,采用相关改进措施后,因故障产生的停机时间大概降低了48.5%,因故障产生的维修费用降低了30.98%,生产效率提高了30.26%,直接带来的经济效益提高了二十六个百分点。

图4 设备故障率浴盆曲线和处理对策

[1]王文耀,涂海宁,陆远,等.基于制造企业关键设备维修周期的预测研究[J].机械设计与制造,2009(7):3.

[2]魏胜.数控机床伺服系统原理分析与性能调整[J].组合机床与自动化加工技术,2010(5):5.

[3]张君一,谢里阳.基于随机Petri网的基本加工单元故障分析[J].组合机床与自动化加工技术,2007(9):4.

[4]全达,孙秀芳,王缅,等.基于故障树分析法的识别单元可靠性分析[J].现代制造工程,2012(4):122-126.

[5]于捷,石耀霖,申桂香.基于二元决策图的数控机床转塔刀架系统重要度分析[J].制造技术与机床,2009(3):5.

[6]季会媛.动态故障树分析方法研究[D].2002.

[7]刘文彬.基于模块化思想的动态故障树分析方法研究[D].2009.

[8]刘璧怡,吴智博,景维鹏.基于Markov链的容错系统可靠性评估[J].清华大学学报(自然科学版),2011,51(S1):1414-1417.

[9]埃贝灵.可靠性与维修性工程概论[M].北京.清华大学出版社,2010.

[10]Kharoufeh JP,Cox SM,Oxley ME.Reliability ofmanufacturing equipment in complex environments[J].Annals of Operations Research,2011(10):5-8.

(编辑 李秀敏)

Fault Analysis of Full Automatic Hydraulic Machine Based on Dynam ic Fault Tree Analysis

ZHANG Xiao-bo,LU Yuan,HU Ying,GU Jia

(School of Mechanical and Electrical Engineering,Nanchang University,Nanchang 330031,China)

In order to improve the security and reliability of full automatic hydraulicmachine,the control system of a certain type of full automatic hydraulic machine adopts a certain degree of redundancy design.Because dynam ic fault tree analysis is especially suitable formachinemodeling of failure of redundancy design,dynam ic fault tree analysis is used to model and analyze of failure on full automatic hydraulic machine and the correspondingmeasures for improvement are proposed.The results show that the constructed model and the proposed corresponding measures have important value to the design,manufacture,use,maintain of full automatic hydraulicmachine and to improve the enterprise’s econom ic efficiency.

Dynamic Fault Tree Analysis(DFTA);modeling and analyzing of failure;redundancy design

TH16;TG65

A

1001-2265(2013)03-0074-03

2012-09-11;

2012-09-28

张小波(1988—),男,江西抚州人,南昌大学机电工程学院硕士研究生,主要从事CAD/CAM制造业信息化研究,(E-mail)sczxb1988@126.com。