可转位刀片周边磨削的夹具变形分析*

2013-02-05张祥雷姚博世赵仲琪

张祥雷,姚 斌,3,姚博世,赵仲琪

(1.厦门大学 机电工程系,福建 厦门 361005;2.陕西汉江机床有限公司,陕西 汉中 723003;3.陕西理工学院,陕西 汉中 723000)

可转位刀片周边磨削的夹具变形分析*

张祥雷1,姚 斌1,3,姚博世2,赵仲琪2

(1.厦门大学 机电工程系,福建 厦门 361005;2.陕西汉江机床有限公司,陕西 汉中 723003;3.陕西理工学院,陕西 汉中 723000)

在高速精密磨削可转位刀片周边时,由于采用双顶尖油压夹紧刀片,再通过在刀片上产生的摩擦力和油压力来约束刀片的6个运动自由度,造成夹具结构刚性相对薄弱。为此,针对极限夹紧工况时夹具的受力变形进行了分析,通过结构改进与误差补偿,提高了夹具定位精度和磨削加工的可靠性。

可转位刀片;夹具;磨削力;夹紧力;变形

0 引言

在硬质合金可转位刀片周边的高速精密磨削生产中,由于硬质合金可转位刀片型号和种类繁多、外形偏小,往往采用可快速更换的双顶尖定位方式,瑞士的AGATHON公司的刀片工具磨床、德国JUNKER的刀片工具磨床、日本的WAIDA刀片工具磨床等均采用了此种定位夹紧方式。而且为了实现高速磨削(≥60m/s),金刚石砂轮直径都偏大(400mm左右)。势必造成夹具结构刚性相对薄弱,为此,从双顶尖定位夹持的可靠性和工作精度保持性考虑,很有必要对这种夹紧定位方式进行技术分析。

1 可转位刀片周边磨削的原理与夹具分析

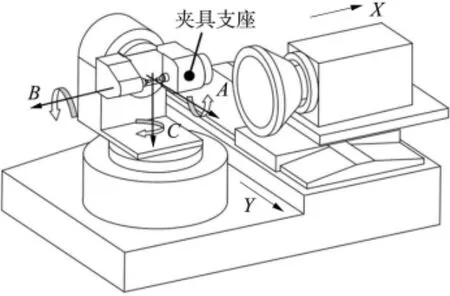

设计刀片磨削夹具,必须结合刀片几何结构和切削参数的要求,选用精度较高的制造设备,选择合适的砂轮类型,合理的安排磨削工艺以及可靠的检测手段。图1所示为CNC可转位刀片周边五轴工具磨床磨削部分结构简图。其有XYABC五个运动轴联动机床形式(包括砂轮主轴箱所在的X、Y两个移动轴和夹具所在的A、B、C三个旋转轴)。工件装在双顶尖夹具上可以绕B轴转动,双顶尖夹具装在可以绕C轴转动的转动底座上,转动底座置于机床工作台上。碗型砂轮主轴随主轴箱可以沿Y轴做往复移动。可转位刀片周边磨削的原理主要是利用沿Y轴往复摆动的旋转砂轮端面刃磨刀片的后刀面。

图1 可转位刀片周边五轴工具磨床磨削部分简图

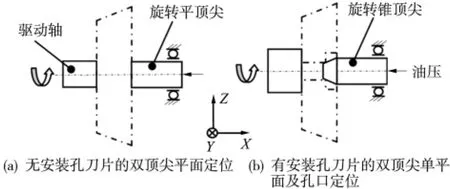

根据可转位刀片的无安装孔类型和有安装孔类型,尾顶尖可选择为平面的和锥面的。在进行周边磨削之前,无安装孔刀片的两个大面已研磨加工过;有安装孔刀片的支持平面已研磨加工过,另一端可做定位的孔口也已完成了研磨加工。通过分析计算得到,图2a的定位方式限制了3个自由度(X、Y^、Z^),图2b的孔口锥面定位方式限制了5个自由度(X、Y、Z、Y^、Z^)。在尾顶尖上的油压足够大时,在刀片上产生的摩擦力完全能克服磨削力产生的影响,就可克服刀片绕顶尖轴线的转动和沿着顶尖端面的移动,故刀片的6个自由度被约束了。

图2 有、无安装孔的两种双顶尖定位方式

2 在工作中的夹具有限元(变形)分析

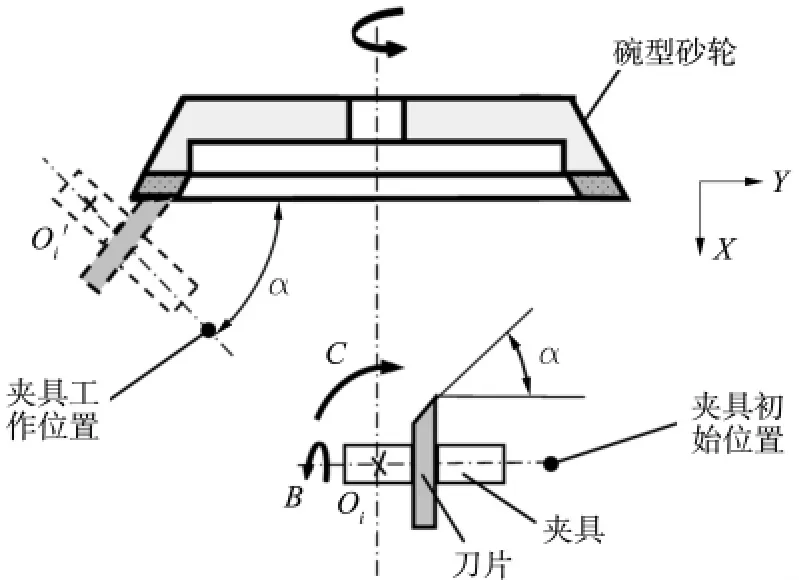

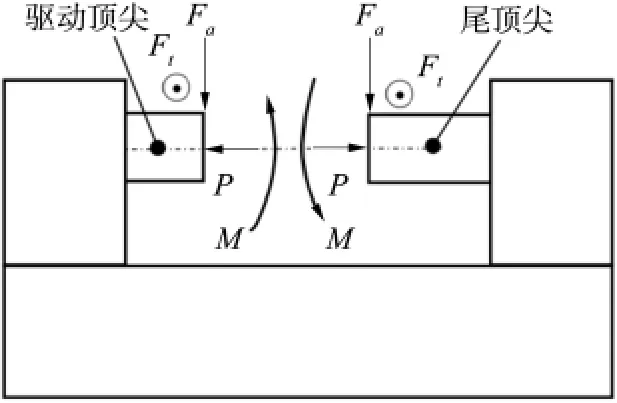

在刀片磨削中,机床初始及工作时夹具的运动位置见图3所示。通过分析发现,在不考虑夹具支座下方连接件的变形情况下,夹具支座是最主要的变形环节,为此对夹具的受力分析见图4所示。P为尾顶尖油压力,Fa、Ft为砂轮磨削硬质合金刀片时,在顶尖平面上生成的法向磨削力和切向磨削力,M为顶尖收到的弯矩。

图3 机床初始及工作时夹具的位置关系图

图4 夹具受力分析图

磨削力可由(1)式和(2)式估算获得。

其中:T为主轴电机扭矩,F为磨削力,r为砂轮半径,P为电机功率,n为砂轮最高转速。查相关参数计算得出磨削力为151.2N;尾顶尖的油压作用力范围为2kN到11kN。

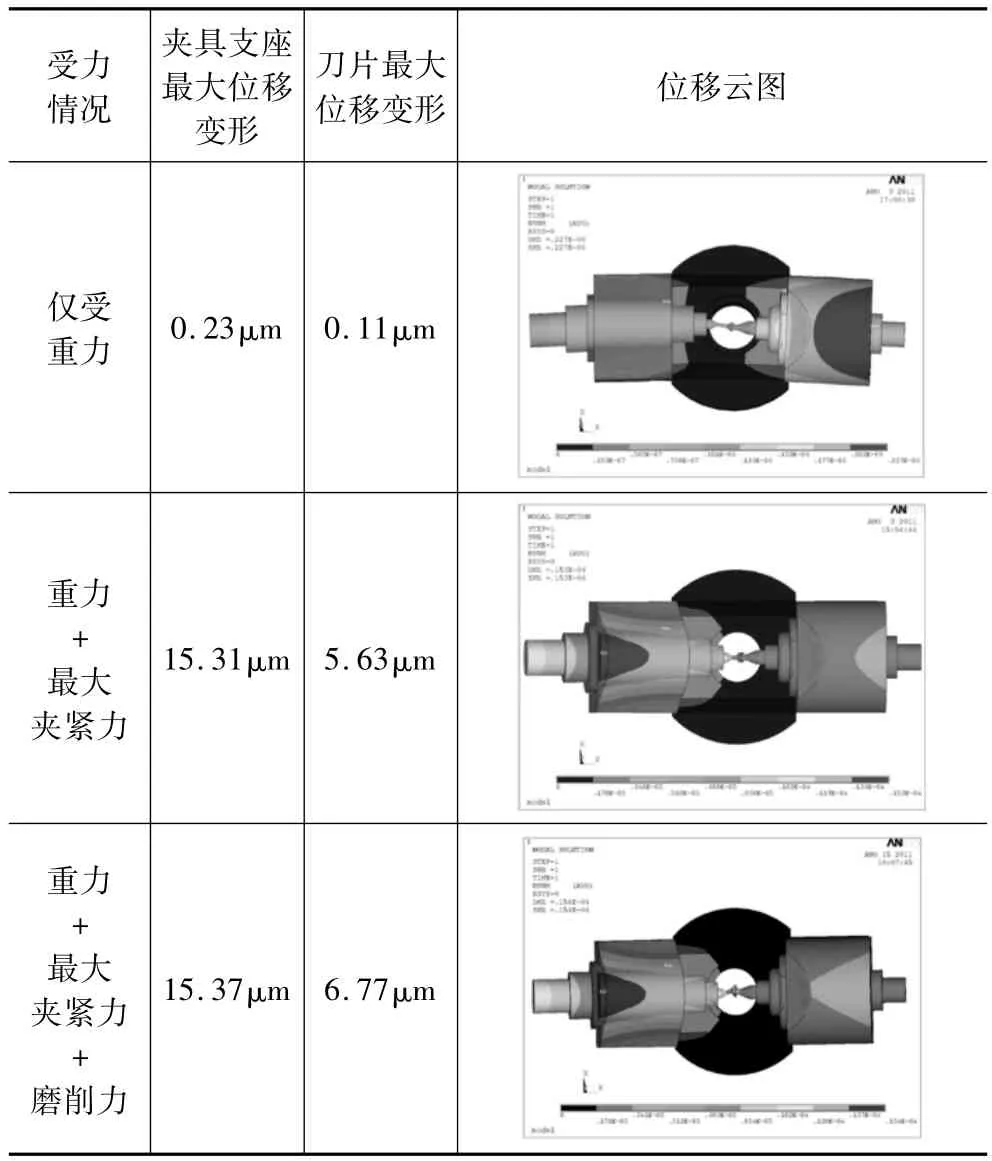

在磨削加工时,夹具支座夹持住刀片,此时夹具支座将形成一个闭环系统,利用ANSYS软件施加重力、磨削力与最大夹紧力(11kN,即极限夹紧工况)对夹具支座带刀片的模型进行有限元分析,表1为它们各自的位移云图。

由表1的结果可知,夹具支座在自重状况下变形在0.3μm以内,具有良好的精度。但在最大夹紧力作用时,夹具支座发生了较大的变形,夹具支座最大变形达到15.31μm,刀片磨削端面的最大位移变形达到5.63μm,表明夹具支座的结构刚性较差,需要改进结构。

表1 夹具支座带刀片的分析结果

3 夹具的优化设计

3.1 夹具结构优化分析

夹具的结构优化方案如下:

(1)轴承安装要严格按照预紧力要求进行。

(2)用于固定驱动顶尖、尾顶尖的零部件材料选用45调质钢代替原来的HT200,提高固定顶尖的强度和刚性。

(3)在夹具支座两侧增加四块加强筋板以提高支座两侧的抗弯刚度。

(4)采用φ10mm顶尖代替原来的φ8mm,增大顶尖的径向面积以提高顶尖的强度。

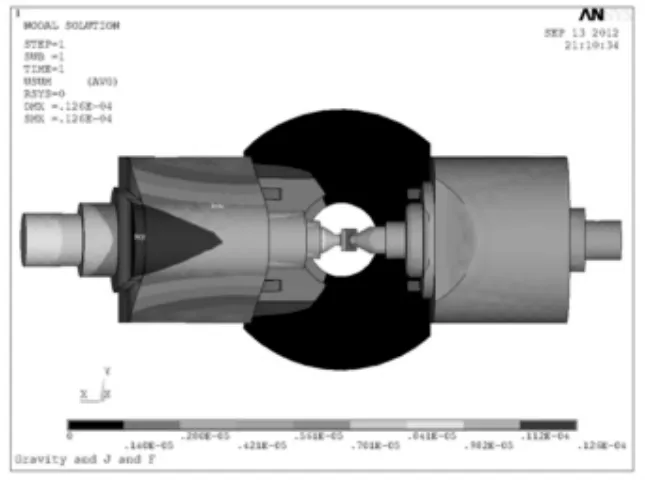

夹具结构经以上改进优化后,施加相同的载荷条件对其进行有限元分析,仿真结果如图5所示。提取仿真结果数据可知,夹具结构优化后在极限夹紧工况下最大变形为12.63μm;刀片磨削端面的最大变形为5.75μm,比优化前变形减少了17.74%。

图5 极限夹紧工况下夹具优化后的位移云图

3.2 误差补偿分析

在夹具结构优化的基础上,仍然存在的变形可以通过机床检测系统测量刀片位姿后补偿此处的夹紧定位变形,并在加工前提前预测及通过数控系统补偿由磨削力造成的变形。

补偿思路如下:

(1)对夹具结构优化后的模型进行有限元分析,施加重力和最大夹紧力载荷,提取分析结构可知刀片磨削端面在最大夹紧力作用下发生4.16μm的位移变形,这在定位校正时应给予补偿相应方向位姿误差。

(2)优化后的夹具在磨削力作用后位移变形相比之前又增加了1.59μm,这需要给予足够的重视,并在加工代码生成时及时补偿这一加工误差以提高加工精度。

4 结论

为了确保硬质合金可转位刀片周边高速精密磨削的可靠性,开展了双顶尖定位夹具的受力与变形分析,以薄弱环节夹具支座夹持刀片的闭环结构为对象进行有限元分析,施加极限加工工况下的受力条件,找到夹具支座的薄弱环节及变形状况,获得刀片磨削端面的最大变形。通过结构改进与相应的误差补偿,提高了夹具定位精度和磨削加工的可靠性。

[1]冯辛安.机械制造准备设计(第2版)[M].北京:机械工业出版社,2006.

[2]徐鸿本.机床夹具设计手册[M].沈阳:辽宁科学技术出版社,2004.

[3]王金龙,王清明,王伟章.ANSYS 12.0有限元分析与范例解析[M].北京:机械工业出版社,2010.

[4]涂振飞.ANSYS有限元分析工程应用实例教程[M].北京:中国建筑工业出版社,2010.

[5]王媛媛,姚斌,张德云,等.多线型组合平面刀具的自动编程磨削技术[J].工具技术,2010,44(3):48-50.

[6]邵明忠.可转位刀具的数控加工工艺规程分析[J].工具技术,2004(4):25-28.

[7]魏中兴,吕彦明,王发成,等.夹具静态误差与动态误差的综合分析[J].组合机床与自动化加工技术,2012(5):62-69.

[8]Zhang,Xianglei;Li,Fei.Structural Analysis and Weightlosing Optimization for the Five-axis Grinding Machine Tool Bed.Applied Mechanics and Materials Vols.2012(148-149):262-267.

[9]刘光清.R256418箱体流水线铸造下芯夹具优化设计[J].热加工工艺,2011(9):182-185.

[10]周传月.工程有限元与优化分析应用实例教程[M].北京:科学出版社,2005.

[11]李荐名,周勇,魏淑玲.电磁无心夹具结构与调整参数的优化设计[J].轴承,2007(11):16-20.

(编辑 赵蓉)

Deform Analysis on Fixture for Peripheral Grinding of Indexable Inserts

ZHANG Xiang-lei1,YAO Bin1,YAO Bo-shi2,ZHAO Zhong-qi2

(1.Department ofMechanical& Electrical Engineering,Xiamen University,Xiameng Fujian 361005,China;2.Shaanxi Hanjiang Machine Tool Co.,Ltd.,Hanzhong Shaanxi723003,China)

In high speed precision grinding the peripheral of indexable inserts,due to the double chucks clamping the blade by the oil pressure,and through the friction and the oil pressure produced in the blade to restrain the insert’six movement degrees,all these w illmake the fixture structure rigid become relatively weak.Therefore,the paper analyses the fixture deformation in the lim it working condition,and improves the accuracy of the fixture location and the reliability of the grinding process through the structure improvement and error compesation.

indexable inserts;fixture;grinding force;clamping force;deformation

TH164

A

1001-2265(2013)03-0009-03

2012-08-13;

2012-09-14

国家国家科技重大专项(2010ZX04001-162)

张祥雷(1987—),男,浙江温州人,厦门大学机电工程系博士,主要研究方向为复杂曲面成形与精密数控装备制造技术研究;通讯作者:姚斌(1963—),男,湖北宜都人,厦门大学机电工程系教授,陕西理工学院特聘教授,博士生导师,主要研究方向为复杂曲面成形及其智能装备技术,(E -mail)yaobin@xmu.edu.cn。