碳化钨掺钒掺铬粉末中铬的测定

2012-12-31杨林

杨 林

(潮州翔鹭钨业有限公司,广东 潮州 515633)

0 前言

超细/纳米复合粉末和微晶难熔钨合金材料的制备技术已成为大家关注的焦点。由于超细晶粒(特别是纳米级晶粒)活性大,在烧结中长大迅速,若不加以控制,很难获得超细晶的粉末。为了抑制超细晶在粉末中快速长大,通常加入氧化铬和氧化钒作为抑制剂,抑制超细碳化钨粉末的长大。同时,加入氧化铬和氧化钒含量的多少对抑制晶粒的长大起到关键控制。因此,准确测定难熔碳化钨掺钒掺铬粉末中钒、铬的含量就显得十分重要。钒的测定一般是通过比色光度法测定,本文研究铬的化学分析方法测定。碳化钨中铬的化学分析方法与钒的化学分析方法都有国家标准及行业标准[1-2],而碳化钨掺钒掺铬中铬的测定一直没有国家标准及行业标准,铬的测定一般用氧化还原滴定法[3],但这个方法同样可以测定金属钒[4]。如果同时掺钒掺铬,钒的存在会对铬的测定造成严重干扰,造成结果偏高。该方法的优点就在于把钒分离出去,同时也把主体钨分离出去,直接测定铬的含量。结果具有准确度高,精密度好,操作简便等特点。

1 试验部分

1.1 主要试剂

磷酸(ρ:1.67g/mL),硝酸(ρ:1.42g/mL),过硫酸铵(分析纯)硫酸(2+3),氢氧化钠(分析纯),硫酸亚铁铵(分析纯),重铬酸钾(分析纯)

硝酸银溶液(1mg/mL):称取0.5g硝酸银溶于水中,加入2mL硝酸并用水稀释至500mL,混匀,储存于棕色瓶中。

N-苯代邻氨基苯甲酸溶液(2mg/mL):称取0.2g碳酸钠溶于50mL水中,加入0.2g N-苯代邻氨基苯甲酸,加热溶解,溶解完全后稀释至100mL。

重铬酸钾标准溶液(0.01mol/L):称取2.941 8g标准物质重铬酸钾(在105℃烘干2h,置于干燥器中冷却至室温),置于250mL烧杯中,用水溶解,转入1 000mL容量瓶中,用水稀释至刻度,混匀。

硫酸亚铁铵标准溶液:称取4g硫酸亚铁铵,用300mL(1+4)硫酸溶解,再用水稀释至1 000mL,混匀,待标定。

硫酸亚铁铵标准溶液的标定:移取5.00mL重铬酸钾标准溶液于250mL锥形瓶中,按照分析步骤进行操作。

1.2 试验原理主要化学反应方程式及分析方法

1.2.1 试验原理化学反应方程式

灼烧反应:

2WC+5O2—→2WO3+2CO2

4Cr3C2+17O2—→6Cr2O3+8CO2

4VC+9O2—→2V2O5+4CO2

碱溶反应:

WO3+2NaOH—→Na2WO4+H2O

V2O5+2NaOH—→2NaVO3+H2O

氧化还原反应:

1.2.2 分析步骤

称取0.500 0g试样,置于100mL铂金坩埚中,在750℃的箱式电阻炉灼烧90min,取出,冷却,加入15mL氢氧化钠溶液(100g/L),在电炉上加热溶解。用慢速定量滤纸过滤,二次水洗涤4~6次,将滤纸及沉淀转入30mL铁坩埚中,灰化,取下冷却,加入4g氢氧化钠。在720℃的箱式电阻炉中熔融12~15min,用50mL热水浸取,洗净坩埚。加入15mL硫酸(2+3),冷却后过滤于300mL锥形瓶中,加入3mL磷酸,摇匀,加入2mL硝酸银,再加入3g过硫酸铵,沸腾15min取下,冷却。用硫酸亚铁铵标准溶液滴定至淡紫色,滴加4滴N-苯代邻氨基苯甲酸溶液,继续滴定至溶液由紫红色变为亮绿色即为终点。

2 结果与讨论

2.1 氧化灼烧时间试验

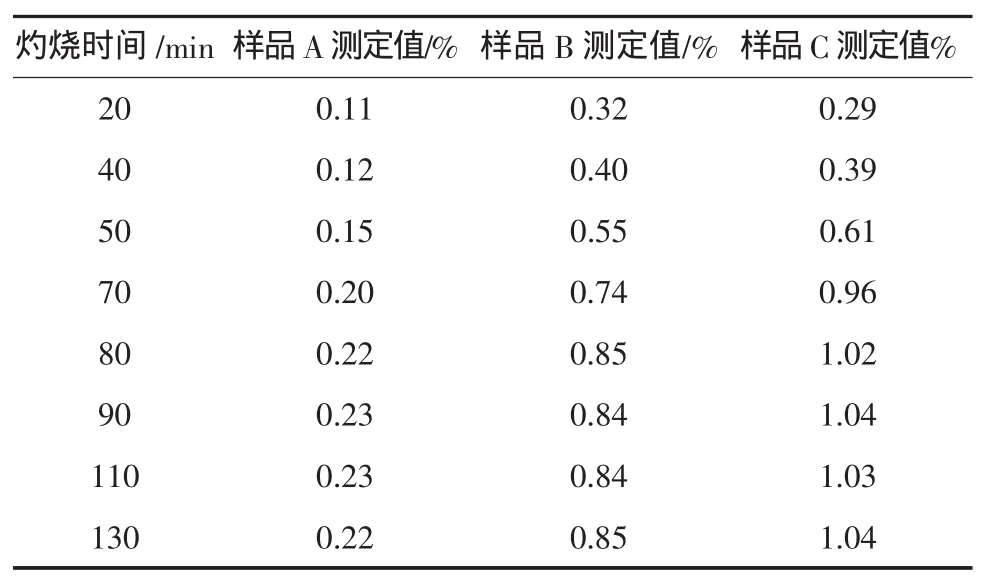

对批号为A、B、C(铬含量分别为0.23%,0.85%,1.04%)3个样品进行灼烧试验,结果见表1。

表1 氧化灼烧时间确定试验

从表1结果可以看出,当灼烧时间在80min以上时,灼烧结果稳定,试验选择灼烧时间为90min。因为灼烧时间太短,钨,铬,钒不能完全氧化成氧化物,而碳化钨、碳化钒都不溶于氢氧化钠溶液,造成钨、钒不能与铬完全分离,严重干扰铬的测定。

2.2 对硫酸(2+3)加量试验

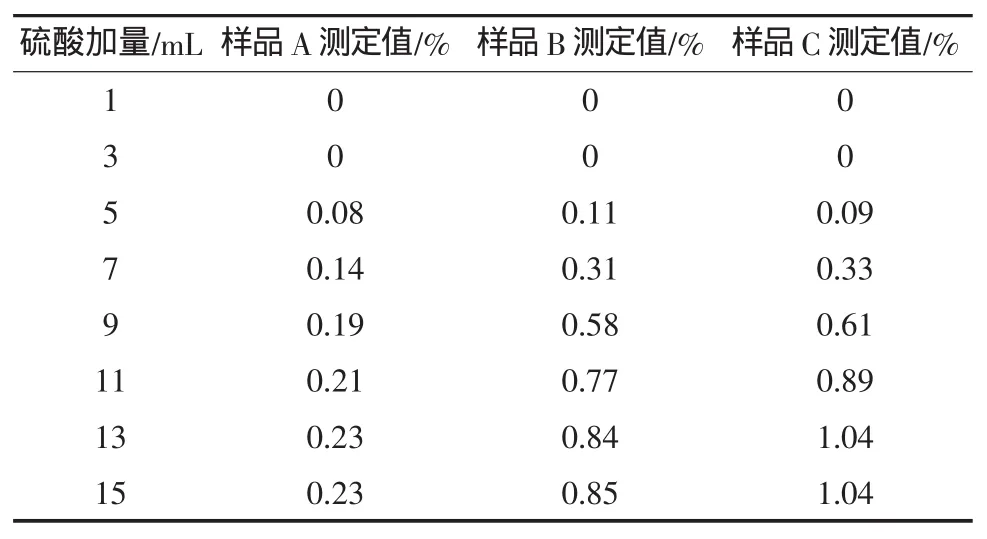

对样品A、样品B、样品C进行硫酸(2+3)加量试验,结果见表2。

从表2结果可以看出,当硫酸(2+3)加量大于13mL时,结果稳定,试验选择硫酸加量为15mL。当硫酸加量太少时,氢氧化钠熔融浸取液为碱性,铬主要以氢氧化铬形式存在,且溶液为碱性,过硫酸铵不能将三价铬氧化成六价铬。因此硫酸(2+3)的加量多少直接影响试验结果的准确性。

表2 硫酸(2+3)加量试验

2.3 对过硫酸铵加量的确定

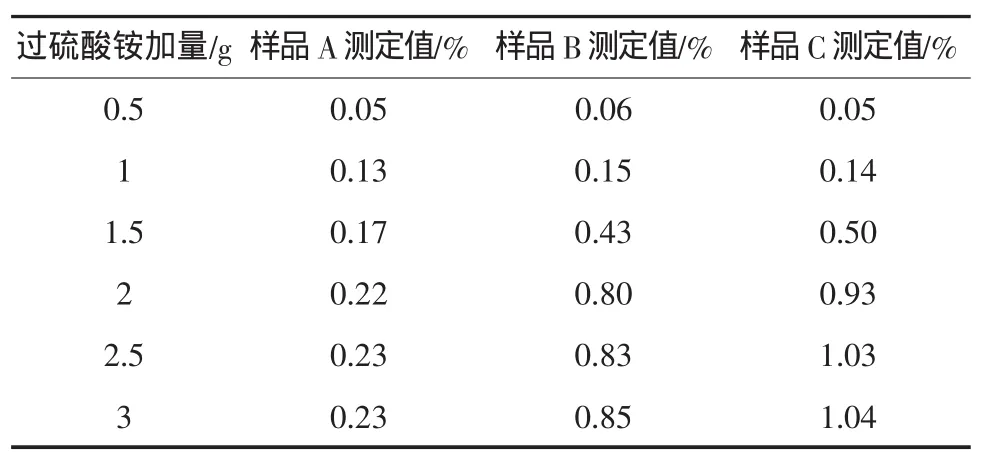

对样品A、样品B、样品C进行过硫酸铵加量的确定试验,结果见表3。

表3 过硫酸铵加量的试验

当过硫酸铵的量加入太少时,三价铬不能充分氧化,所以必须加入足够量的过硫酸铵,以确保三价铬被完全氧化,使结果准确、稳定。从表3可以得出,在过硫酸铵加量大于2.5 g以后,铬含量趋于稳定,该试验选择过硫酸铵加量为3g。

2.4 对氧化三价铬加热沸腾时间试验

对样品A、样品B、样品C进行过硫酸铵氧化三价铬时,氧化加热沸腾时间的实验(氧化加热沸腾在电炉上进行,接触调压器控制在175V),结果见表4。

表4 氧化三价铬加热沸腾时间的确定

氧化三价铬加热沸腾时间对分析结果影响很大,但只要控制好条件,影响可以完全消除。原因在于过硫酸铵在氧化三价铬成为六价铬时是加入过量的,加热时间太短,过量的过硫酸铵不能完全分解而残留在溶液中,在滴定时,过硫酸铵会氧化硫酸亚铁铵,造成结果偏高。从表4可以看出,加热时间越短,偏高程度越大。但加热沸腾时间在13~17min时,结果稳定。该试验选择加热沸腾时间为15min。另外,在生产碳化钨掺钒掺铬粉末时,对粉末中杂质元素的控制非常严格,一般碳化钨掺钒掺铬粉末中锰的含量不超过10μg/g,所以锰不影响铬含量的测定结果。因此,该试验不用加氯化钠溶液除掉高锰酸根。

2.5 方法准确性试验

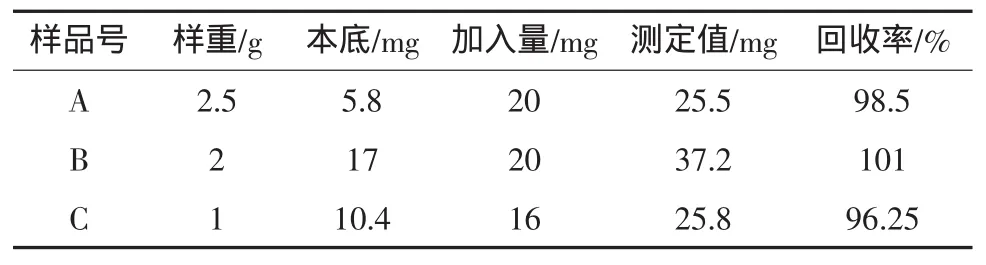

为了考察方法的准确性,试验采用标准加入法。在统一样品A、样品B、样品C中加入标准测定回收率,结果见表5。

表5 方法准确性试验

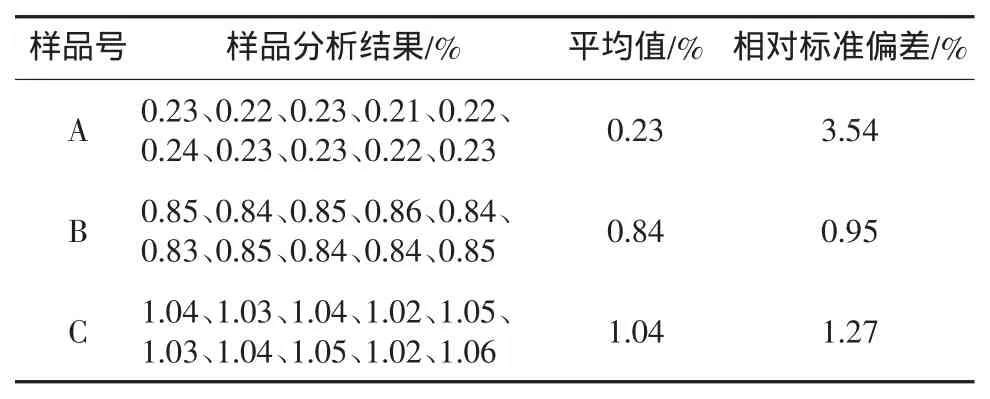

2.6 方法精密度试验

对含铬样品A、样品B、样品C,让不同分析人员按该分析方法对3个样品中的铬含量进行10次分析,分析结果列于表6。

表6 方法精密度实验结果(n=10)

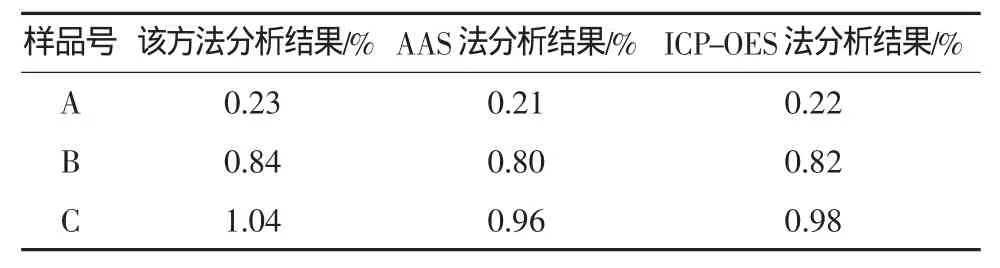

3 结果比对

对样品A、样品B、样品C,用该方法、原子吸收法(AAS)以及ICP-OES法分别进行测量,测量结果见表7。

表7 方法比对结果

由表7分析结果可以看出,随着铬含量的增加,该方法的准确度明显优于AAS法以及ICP-OES法。因为在用AAS法以及ICP-OES法测量时,样品铬含量越高,对样品溶液的稀释倍数就越高,造成的分析误差相对较大,而该方法是直接滴定,结果准确度高。

4 结论

(1)通过试验,确立了该方法最佳条件为:样品氧化灼烧时间为90min,硫酸加量为15mL,过硫酸铵加量为3g,过硫酸铵氧化三价铬加热时间为15min。(2)试验方法的加标回收率在96%~120%之间,RSD在1~4之间,能满足分析检测要求。该方法已经用于指导公司生产车间生产碳化钨掺钒掺铬中铬含量的测定,根据车间及客户的结果反馈,该方法对分析结果的准确度与重现性非常好。

[1]全国有色金属标准化技术委员会.YS/T 422.1—2000中国标准书号[S].北京:中国标准出版社,2000.

[2]全国文献工作标准化技术委员会第七委员会.GB/T4324.20—84中国标准书号[S].北京:中国标准出版社,1984.

[3]全国文献工作标准化技术委员会第七委员会.GB/T4702.1—1997中国标准书号[S].北京:中国标准出版社,1997.

[4]全国文献工作标准化技术委员会第七委员会.GB/T8704.3—1997中国标准书号[S].北京:中国标准出版社,1997.