某含钼钨矿石选矿试验研究

2012-12-31刘亮

刘 亮

(江西省地质调查研究院,江西 南昌 330030)

0 前言

某含钼钨矿石性质复杂,矿物种类繁多,嵌布粒度较细,有用矿物密切共生,有效回收较为困难。依据矿石工艺矿物学性质,经浮选和重—浮流程等多方案对比,确定了一次磨细的单一浮选原则流程。

1 矿石性质

1.1 矿石多元素分析

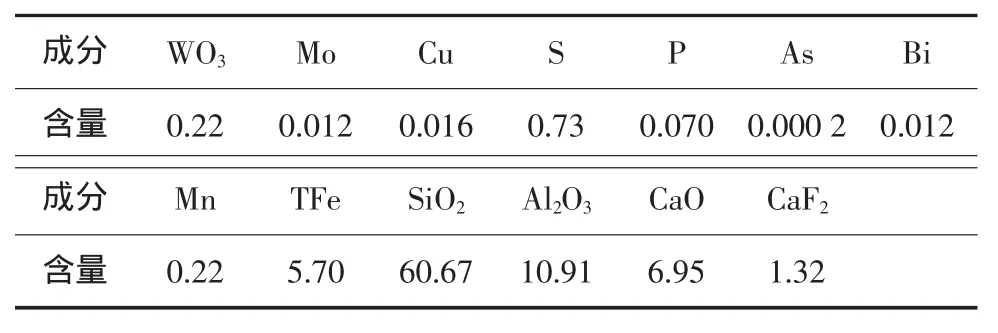

矿石多元素化学分析结果见表1。

表1 矿石多元素化学分析结果 w/%

1.2 矿物成分及特征

(1)矿石金属矿物主要为磁黄铁矿和黄铁矿,其次为磁铁矿、白钨矿以及微量黄铜矿、辉钼矿等;非金属矿物主要为角闪石、斜长石和石英,其次为白(绢)云母、黑云母、绿泥石、透闪石和萤石,以及微量的方解石、绿帘石、磷灰石和锆石等。

(2)白钨矿为矿石中主要的工业矿物,是钨的主要存在形式。白钨矿在矿石中主要呈他形粒状,部分呈自形及半自形双锥状。有两种分布状态,一种是分布在石英脉内,结晶粒度较大,粒径一般为0.12~0.78mm;另一种是分布在围岩内,结晶粒度较细,粒径一般为0.02~0.3mm,均呈浸染状分布。

(3)辉钼矿为矿石中综合回收的工业矿物,多呈鳞片状集合体,片径为0.03~1.25mm。有两种分布状态,一种分布于石英脉内,还有一种分布状态是辉钼矿,呈单独细脉分布于围岩内,脉宽0.5~1.5mm。

(4)磁黄铁矿:他形粒状,粒径一般为0.1~5mm。有3种分布状态,一种是呈浸染状和不规则斑点状分布于石英脉内,一般结晶较大,斑点粒径可达3~10mm,镶嵌于石英颗粒间,与黄铁矿和黄铜矿密切共生;一种是呈浸染状和斑点状分布于变质围岩内,斑点粒径3~6mm,镶嵌于角闪石、斜长石和石英粒间;还有一种是与黄铁矿一起组成细脉状,穿插于围岩和石英脉内,脉宽0.1~2mm。

(5)黄铁矿:自形与半自形立方晶体以及他形粒状晶体,粒径一般为0.05~4.5mm,分布状态与磁黄铁矿相同。

2 试验内容和结果

根据矿石性质特点和以往科研实践经验[1-3],采用依次浮选钼、硫,再浮选钨的浮选工艺流程。

2.1 钼、硫粗选试验及结果

2.1.1 钼粗选试验

钼粗选试验分别进行了捕收剂、起泡剂用量试验。试验表明,采用煤油做捕收剂,2号油做起泡剂,选钼效果较好。

2.1.2 硫粗选试验

对钨精矿产品而言,硫是有害杂质。试验原矿含硫为0.73%,硫主要以磁黄铁矿形式产出,其次以黄铁矿形式存在。经过选钼作业,除部分硫进入钼粗精矿外,原矿中大部分硫进入选钼尾矿,选钼尾矿硫品位为0.5%~0.6%。因此,在选钼之后增设一段浮硫作业,以确保后续的钨浮选作业获得硫杂质含量达标的钨精矿。

硫粗选试验分别进行了捕收剂种类及用量试验。试验结果表明,捕收剂采用丁黄药+丁铵黑药的混合用药对磁黄铁矿的选别作用明显,能较大幅度的降低浮硫尾矿中的含硫量。

通过条件试验,最后确定的钼、硫粗选最优药剂制度及流程见图1,试验结果见表2。

图1 钼、硫粗选试验流程

表2 钼、硫粗选试验结果 %

2.2 钨粗选试验

经过钼、硫粗选作业,原矿中95%以上的钨进入浮硫尾矿,为之后的钨浮选奠定了基础。为确定钨粗选较佳的工艺条件,以图1流程所示原矿浮钼、硫后的尾矿为试料,着重探讨了磨矿细度、调整剂、抑制剂和捕收剂对钨粗选指标的影响。

2.2.1 磨矿细度对钨粗选的影响

合适的磨矿细度对精矿质量有决定性的影响。磨矿细度试验流程见图2,试验结果见图3。由图3可知,随着磨矿细度的增加,钨粗精矿钨品位逐渐降低,钨回收率变化不大。综合考虑选矿指标和磨矿能耗,原矿磨矿细度以-0.074mm占65%为好。

图2 钨粗选试验流程

2.2.2 调整剂用量对钨粗选的影响

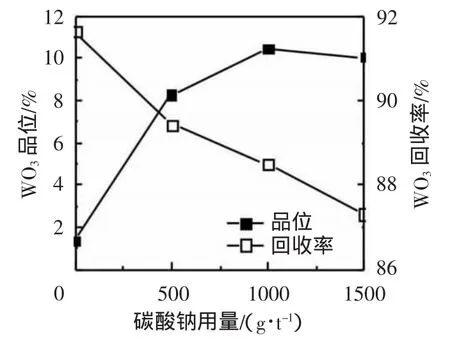

钨粗选调整剂用量试验流程见图2,固定磨矿细度-0.074mm占65%,改变碳酸钠用量,试验结果见图4。从图4可见,碳酸钠对钨粗选指标影响较大。不添加碳酸钠时,钨粗精矿WO3品位只有1.40%,钨粗选没有起到富集的作用;当碳酸钠用量从500g/t逐渐增大至1 500g/t时,钨粗精矿中WO3回收率逐渐降低,品位逐渐提高。因此,碳酸钠用量以500g/t为宜。

图4 调整剂碳酸钠用量对钨粗选的影响

2.2.3 抑制剂用量对钨粗选的影响

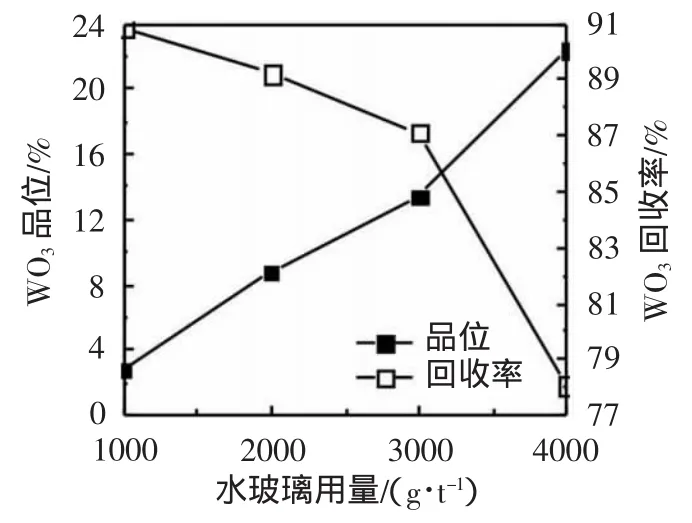

钨粗选水玻璃用量试验流程见图2,固定磨矿细度-0.074mm占65%、碳酸钠用量500g/t,改变水玻璃用量,试验结果见图5。由图5可见,水玻璃用量对钨粗选指标影响较大,其用量以2 000g/t为好;水玻璃用量过小,钨的富集比不高;过大则钨的回收率较低。

图5 抑制剂水玻璃用量对钨粗选的影响

2.2.4 捕收剂用量对钨粗选的影响

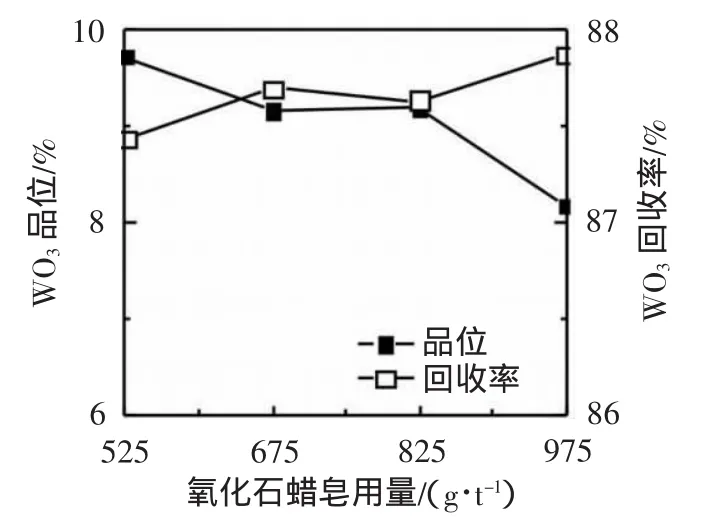

钨粗选捕收剂用量试验流程见图2,固定磨矿细度-0.074mm占65%、碳酸钠用量500g/t、水玻璃用量2 000g/t,改变捕收剂氧化石蜡皂用量,试验结果见图6。由图6可知,氧化石蜡皂用量在525~975g/t范围内,钨粗选品位和回收率都变化不大,由于原矿钨品位较低(为0.22%),因此氧化石蜡皂用量不宜过大,其用量为525g/t较好。

图6 捕收剂氧化石蜡皂用量对钨粗选的影响

2.3 粗选综合条件试验

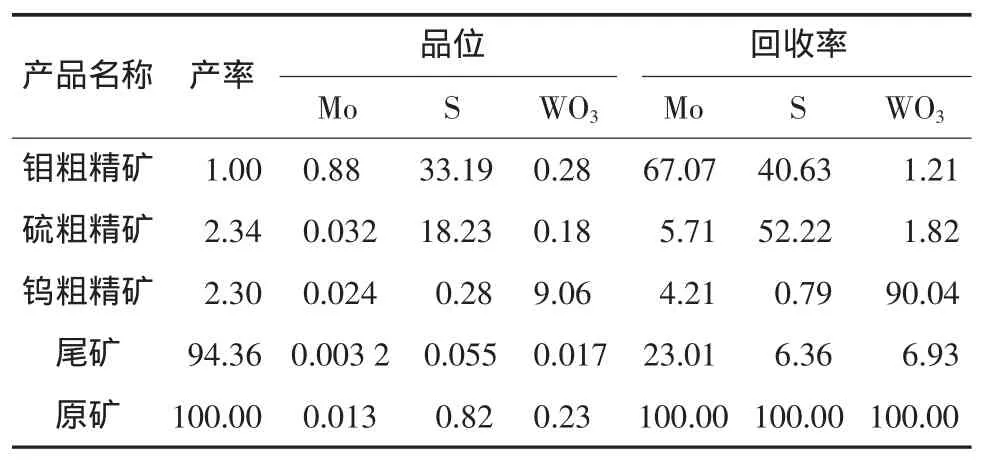

根据前述钼、硫、钨粗选条件试验,在原矿磨矿细度-0.074mm占65%时,并对粗选部分药剂用量作了适当调整,进行了综合条件试验,以考察所选粗选工艺的可靠性及粗选指标,试验结果见表3。从表3可见,所选定的粗选条件是可行的,其中钼粗选回收率为67.07%,钼粗精矿Mo品位为0.88%;钨粗选回收率达90.04%,钨粗精矿WO3品位为9.06%。

表3 粗选综合条件试验结果 %

2.4 钨常温精选试验

根据白钨矿山选矿实践,试验选择水玻璃作为钨精选脉石矿物的抑制剂,以钨粗选试验所得钨粗精矿为试料,进行了常温精选试验研究。从试验结果看,水玻璃用量对钨精选指标影响较大,随着水玻璃用量的增加,获得的钨精矿WO3品位有所提高;当水玻璃用量为7 000g/t时,经过6次精选可以获得WO360.56%、P 1.62%的钨精矿。这表明,该矿石通过选矿可以富集,但是由于矿石中含有萤石、方解石等含钙脉石和磷灰石,钨常温精选浮选流程难以获得高品位、低磷的钨精矿。针对浮选所得钨精矿含磷量较高,超过现行白钨精矿质量标准,需对其进行酸浸脱磷试验[4-5]。

2.5 闭路流程试验

在综合条件开路试验的基础上,进行了回收钨的闭路试验,试验流程见图7,试验结果见表4。由表4可见,采用依次浮钼、硫、钨的优先浮选工艺流程,浮选钨精矿再酸浸脱磷,可获得WO3品位79.14%、回收率77.56%的钨精矿。

图7 闭路试验流程

表4 闭路试验结果 %

3 结语

(1)某含钼白钨矿其钨含量达到工业品位要求,钼、硫等伴生有益组分可供综合回收利用,砷等有害杂质含量较低。矿石中钨主要以白钨矿形式存在;钼主要以辉钼矿形式存在;磷主要以磷灰石形式产出;除白钨矿外,钙主要赋存于方解石、萤石等含钙脉石矿物。由于磷灰石、方解石、萤石等含钙脉石矿物的性质与白钨矿相似,将导致浮选难以获得含磷量达标的高品位钨精矿,需要增加酸浸脱磷工艺。

(2)采用依次浮钼、硫、钨的优先浮选工艺流程,浮选钨精矿再酸浸脱磷,闭路试验获得WO3品位为79.14%、回收率为77.56%的合格白钨精矿。在实际生产中,为提高钨的回收率,可以适当减少常温精选次数,通过酸浸脱磷工艺最终使钨精矿WO3品位大于68%。

(3)试验结果表明,该矿石钨、钼、硫等有用组分,通过选矿工艺加工可供工业利用。

[1]聂光华,邱盛华.广西某白钨矿选矿试验研究[J].中国钨业,2010,25(3):15-18.

[2]艾光华,叶雪均,任祥君.江西某白钨矿的选矿试验研究[J].中国钨业,2009,24(4):28-31.

[3]黄 武,戚光荣.云南某白钨矿浮选试验研究与生产实践[J].江西有色金属,2008,22(1):26-31.

[4]曾庆军,林日孝,张先华,等.东北某白钨矿选矿工艺的研究[J].广东有色金属学报,2006,16(3):164-167.

[5]孟宪瑜,于 雪,高起鹏.低品位白钨矿选矿工艺试验研究[J].有色矿冶,2007,23(5):15-17.