钨矿物原料碱分解的理论与工艺

2012-12-31何利华刘旭恒赵中伟

何利华,刘旭恒,赵中伟,梁 勇

(中南大学 冶金科学与工程学院,湖南 长沙 410083)

0 引言

中国是钨资源大国,在钨资源储量中,黑钨约占20%,白钨约占70%,黑白钨混合矿约占10%[1]。然而,20世纪70年代以来,随着中国黑钨矿逐渐被消耗殆尽,钨冶金工业资源形势有了较大的改变,主要体现在:(1)钨冶炼处理的对象逐渐由传统的黑钨矿转变为以难处理的白钨矿为主;(2)优质高品位钨资源越来越少,在中国白钨矿储量中,80%以上的矿石品位小于0.4%[2];(3)现有钨资源越来越难选,且杂质高。目前全国钨选矿至标准钨精矿的回收率仅为69.88%[3]。因此,根据中国目前钨资源形势,如何实现现有白钨矿资源,特别是低品位、复杂、难选钨资源的高效利用,关系到中国钨工业的可持续发展。

传统白钨精矿的处理主要采用盐酸分解工艺和苏打压煮工艺。酸分解工艺尽管流程短、生产成本低,但其严重污染环境和对厂房、设备的腐蚀,较大程度限制了其发展,因此作为主流程已被淘汰。白钨矿苏打压煮工艺主要用于处理白钨精矿以及低品位的白钨中矿,在配入适量NaOH的情况亦可处理黑白钨混合矿。然而该方法的不足之处是分解过程所需的温度较高(通常要高于200℃),能耗大,已很难满足现行工业的技术要求。

针对中国钨资源现状和传统工艺的局限性,中国钨冶金工作者从选矿-冶金相结合的技术路线为出发点,经过长期的基础理论研究和技术攻关,开发了一系列具有自主知识产权的钨矿碱分解工艺,缓解了中国钨工业面临的压力,并使中国钨冶炼技术处于世界领先水平。

1 机械活化碱分解工艺

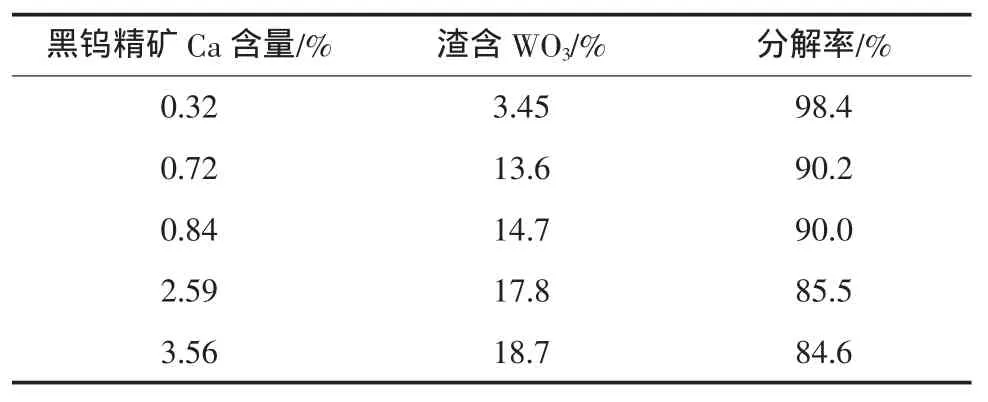

氢氧化钠分解为工业上钨矿物原料分解中应用最早的方法之一。20世纪80年代以前,NaOH分解法曾一度被认为只能用来处理优质黑钨精矿。在黑钨精矿碱分解过程中,其浸出率随矿物中钙含量的增加而明显下降,例如文献[4]等以不同钙含量的黑钨精矿在温度为110℃、NaOH用量为理论量2倍、NaOH起始浓度430g/L的条件下分解5h,最终渣含WO3及分解率与黑钨精矿中钙含量的关系如表1所示。从表1可以明显地看出,即便是黑钨精矿中含Ca仅为1%左右时,也严重影响分解。

表1 黑钨精矿NaOH分解的分级与原料中钙含量的关系

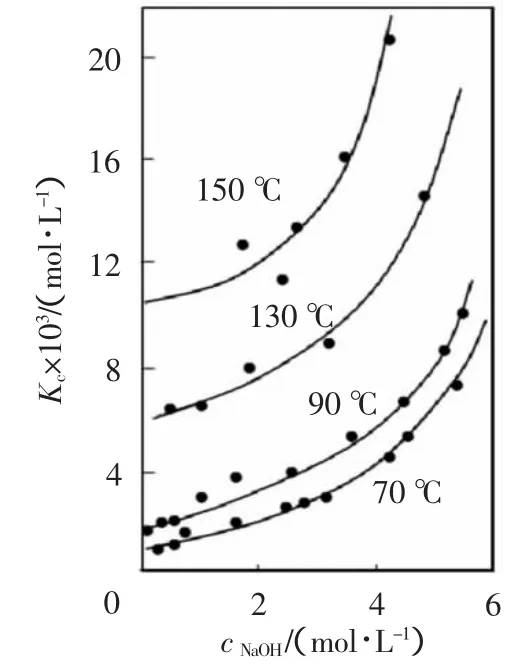

在实际的钨矿床中,由于黑钨矿与白钨矿常常是共生的,用传统的选矿方法有时难以获得单一精矿,并且根据我国钨资源现状,如何利用现有的NaOH分解流程来处理各类白钨矿和低品位复杂钨矿是解决我国钨资源开发利用的关键之一。对于白钨矿,其NaOH分解过程可用下式表示:

热力学计算表明,25℃时该浸出反应的平衡常数Ka为2.5×10-4。基于这一点,以及在黑钨精矿碱分解技术条件下白钨矿未能被有效分解的事实下,国外许多专家曾断言用NaOH分解白钨精矿在工业上是不可能的[5]。

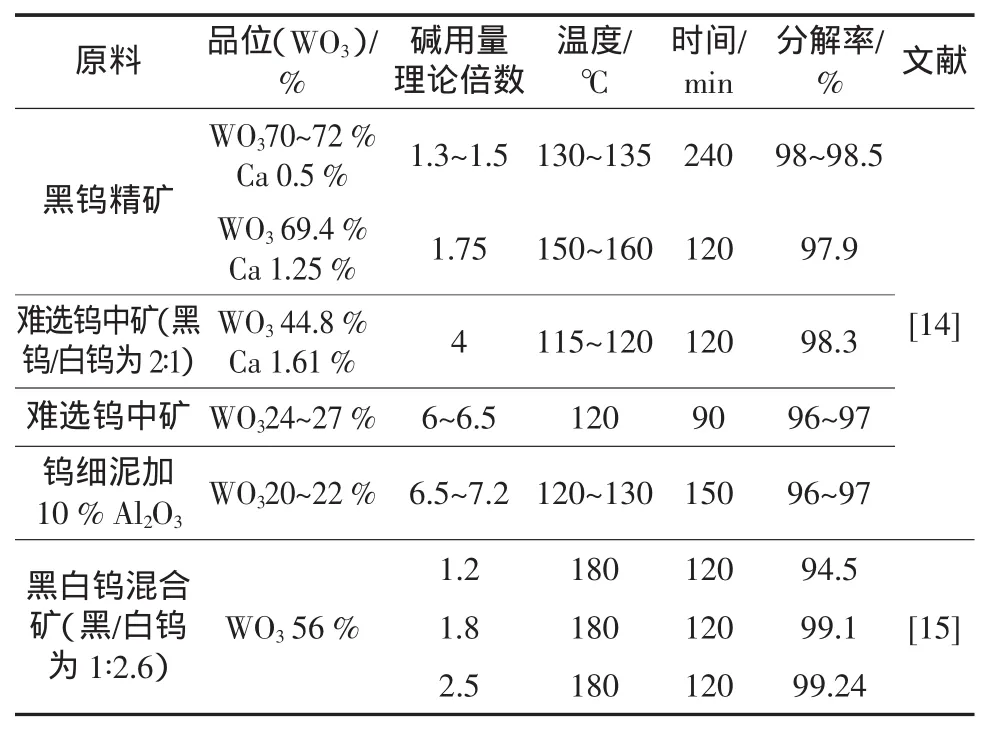

然而,80年代初,我国学者开发了热球磨(机械活化)碱分解工艺,其实质是在热磨反应器中将磨矿过程对矿物的机械活化作用、强烈的搅拌作用与矿物分解的化学反应有机结合,同时创造分解矿物所必须的热力学条件,使包括白钨矿在内的各种矿物原料得到有效分解。表2所示为采用热球磨工艺处理不同类型钨矿的分解情况,从表中可以看出,热球磨工艺对原料具有很强的适应性:(1)对于高钙黑钨精矿,在碱用量为理论量的2倍左右、反应温度160℃左右、分解时间120min条件下进行分解,渣含WO3平均约1.5%,平均分解率在99.16%;(2)对于难处理的白钨精矿,在碱用量2.5倍、分解温度150℃左右、分解保温时间90min时,渣含WO3为2%左右,其分解率也在98.5%以上;(3)此外,对于低品位的复杂钨中矿和白钨细泥,采用该工艺进行处理,其分解率也能维持在98.5%以上。

表2 热球磨工艺处理不同钨矿的分解效果

机械活化碱分解工艺处理白钨矿的成功工业化,不仅以铁的事实推翻了国外专家的断言,同时让我们认识到白钨矿碱分解过程的多相耦合反应的复杂性,因而不能简单地以该浸出反应的平衡常数来判断反应可能的进行程度。在实际工业生产中,由于浸出剂NaOH和生成物Na2WO4的浓度都较高,因此具有实际指导意义的应为反应平衡后的浓度平衡常数Kc,即:

式中:[Na2WO4]为反应平衡后Na2WO4的浓度,mol/L;[NaOH]为反应平衡后NaOH的浓度,mol/L。

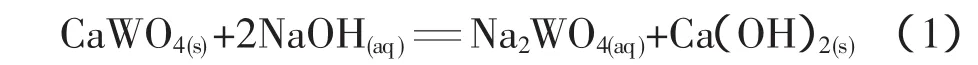

图1 不同温度下反应(1)Kc与cNaOH的关系

通过测定不同NaOH浓度和温度下碱分解白钨矿的浓度平衡常数Kc发现[8],白钨矿碱分解反应的浓度平衡常数Kc随NaOH的浓度和反应温度的升高而明显增大(图1),例如当[NaOH]浓度为2mol/L时,在反应温度70、90、130、150℃下的Kc值(L/mol)分别为2×10-3、3.3×10-3、7.7×10-3、12.1×10-3;在150℃下,当[NaOH]浓度为2.54mol/L和3.19mol/L时,Kc值(L/mol)分别为0.013和0.016。除此之外,通过研究Na2WO4在NaOH-H2O系中的溶解度发现[9],温度一定时,Na2WO4在NaOH-H2O系中的溶解度随NaOH浓度的增大而急剧降低,如图2所示。在此基础上,通过将图1中150℃时不同NaOH浓度下的Kc曲线进行回归处理,并外推计算所得[NaOH]为6mol/L时的Kc为0.044 7L/mol,进而求得平衡时的Na2WO4的浓度为473.4g/L。对比图2中同一条件下Na2WO4的溶解度可以发现,此时产物Na2WO4已处于饱和状态,且生成物Na2WO4中有一部分已经结晶析出。

图2 Na2WO4溶解度与NaOH浓度和温度的关系

回到方程式(2)所示的浓度平衡常数Kc的计算式,我们会发现,在Kc计算时所用的[Na2WO4]值为其在溶液中的浓度,而当反应温度150℃、[NaOH]=6mol/L时,分解达到平衡时所生成的Na2WO4已经有部分结晶析出,因此反应的Kc或Ka值已经不能全面和客观地描述实际分解反应。

鉴于此,利用相图原理,绘制了图3所示的(CaO-)Na2O-WO3-H2O系赝三元相图[10]。从图中可以看出,当体系NaOH浓度一定时,随着温度的升高,WO3在NaOH中的溶解度越大;而当一定温度时,WO3在NaOH溶液中的溶解度随NaOH浓度的升高先后降低,基本成“山”形。不同温度下的“山”形实际上是有两组反应的相平衡线组成:“山”的左边曲线对应于CaWO4(s)相和Na2WO4(aq)相的平衡,如化学反应(3);而“山”的右边曲线则为Na2WO4(aq)相和Na2WO4·xH2O(s)相的平衡,如反应(4)所示。

此外,在(CaO-)Na2O-WO3-H2O系赝三元相图中,WO3的存在区域由三部分组成,即在“山”峰左上角的CaWO4(s)相的稳定区;“山”峰右上角的Na2WO4·xH2O(s)相的稳定区,以及在“山”峰和横坐标包围的Na2WO4(aq)相的稳定区。就白钨矿NaOH分解过程而言,当浸出体系的NaOH浓度超过所在分解温度下的“山”峰值的浓度时,此时WO3存在的稳定区域为Na2WO4·xH2O(s)或Na2WO4(aq)相,即只要保证NaOH的浓度超过“山”峰值浓度,CaWO4(S)在热力学已经不能稳定存在,此时WO3会转变成热力学稳定相Na2WO4·xH2O(s)或Na2WO4(aq)的形式存在。

图3 (CaO-)Na2O-WO3-H2O赝三元系相图

2 苛性钠压煮工艺

鉴于机械活化碱分解工艺处理钨矿的过程中存在的设备结构比较复杂,维修周期短,以及设备安全等问题[11],在上述一系列研究的基础上,开发了减压煮工艺,该工艺采用普通的高压釜为反应器,矿物的机械活化作用利用浸出前的预磨矿过程实现。

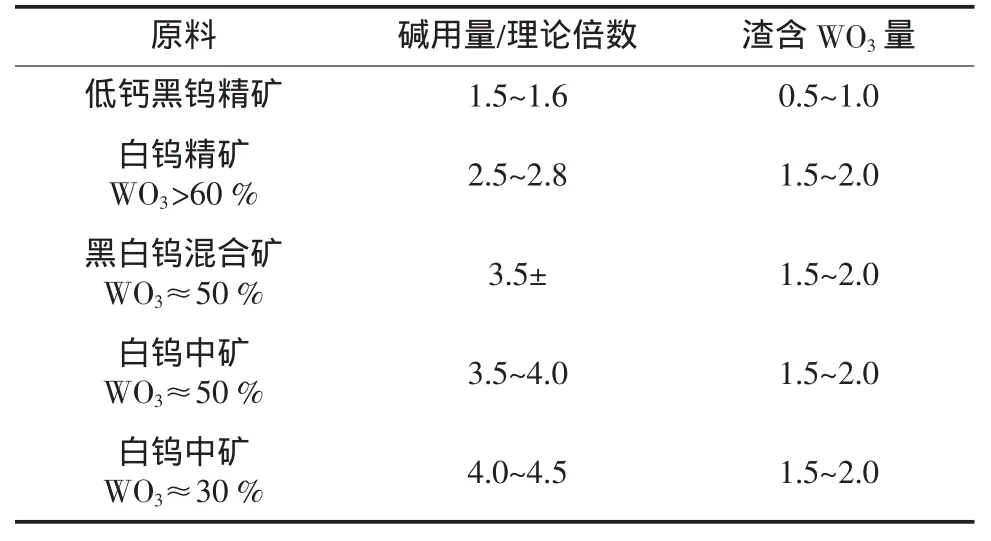

实际钨矿物原料苛性钠压煮操作过程中,先将钨矿物原料预磨活化,磨细至98%左右小于43μm,然后配入定量的NaOH(其浸出过程中浓度控制在“山”峰值浓度的右边)和水进行压煮反应。就分解白钨精矿而言,其主要技术指标为:(1)反应温度210~230℃;(2)碱用量为理论量的1.8~2.3倍,液固比为(0.9~1.2)∶1;(3)保温时间2~3h;(4)分解时加入适量的Na3PO4或H3PO4,促进分解反应的进行和抑制逆反应的发生,在此条件下钨的分解率为98.5%~99%[12]。需要注意的是,实际的碱用量和分解温度要根据钨矿物的原料而定,对于易处理的黑钨精矿或者以黑钨精矿为主的混合矿,其碱用量和分解温度可以稍微降低,而难处理的低品位白钨中矿和细泥,则可以相对提高碱用量和分解温度,其中碱用量可以参照表3所示的经验数据[5]。

表4所示为苛性钠压煮工艺处理不同类型钨矿物的实际分解情况。从表中可以看出,碱压煮工艺具有分解率高、原料适应性强等优点。此外,新的碱压煮工艺克服了传统碱压煮工艺不能处理含钙钨矿的局限,扩展了原料的处理对象,已成为目前钨矿处理的通用技术,目前国内90%以上的钨矿物原料都用该技术进行生产,取得了很好的效果[13]。

表3 碱压煮工艺处理不同钨原料时的碱用量及可达到的渣含WO3量 %

表4 苛性钠压煮工艺处理不同类型钨矿的分解情况

3 常压碱分解工艺

机械活化碱分解和碱压煮工艺都需要在高温条件下进行,需要采用高压设备,能耗较高,且仍存在一定的安全问题。实际上,赝三元相图还提供了更为丰富的信息。由图3可知,当NaOH浓度控制在相应温度下的“山”峰值浓度右边的CaWO4(s)的热力学不稳定区域时,即便在图中所示的90℃也能实现白钨矿的分解,直至完全转换成热力学稳定存在的Na2WO4(aq)或Na2WO4(s)相。这说明即便在常温常压下白钨矿的碱分解在热力学上也是可行的。

但要经济地达到这样的高碱浓度的热力学条件,可用的方法有两种:一种是在矿水比不变的情况下通过增加碱用量;另一种则是在碱用量不变的情况下降低液固比。前者虽提高了浸出剂浓度,但同时也增加了碱用量,势必增加试剂消耗,并加重后续母液碱回收的负担。后者能在不增加碱用量的情况保证高的碱浓度,但矿浆黏度将随着矿浆浓度的增加而增大,体系的传质过程也因此逐渐困难。在此情况下,传统的浸出设备难以获得理想的传质效果,需要开发适用于处理高黏度矿浆的新型强化搅拌浸出设备[16],而适应这样高浓高粘的湿法冶金浸出过程的设备过去没有。

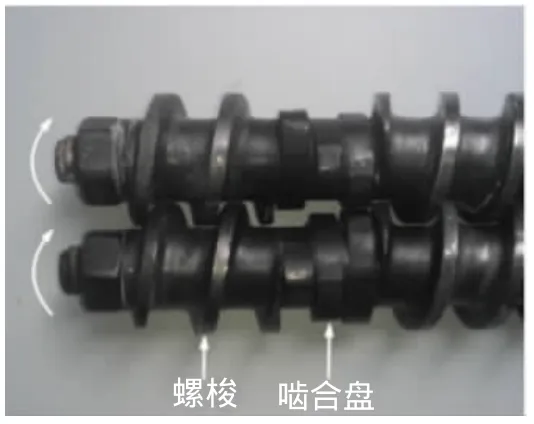

他山之石可以攻玉,在有机化工的工艺过程中,高黏度物料的搅拌及化学反应倒是一种较为常见的现象,其理论工艺及设备的研究也较为成熟。如螺杆挤出机就是一种适用于高黏性的高分子物料“塑炼”加工的设备,该设备的优点是:工作时,设备在轴向上的反应工程特性类似于一种管式反应器,适合于物料的连续高效率加工;在径向上,由于螺杆上的螺纹相互啮合,可为高黏度矿浆提供强有力的剪切、挤压和搅拌作用,这种作用不但可以及时更新物料表面,使物料获得很好的混合效果,而且它能对未反应的物料产生强烈的机械活化作用,提高物料的反应活性,这一效果与热球磨反应器的机械活化作用类似。因此可望采用螺旋挤出机中“反应挤出”的方式连续高效地分解钨矿。

图4 双螺杆挤出机示意图

图5 螺杆实物图

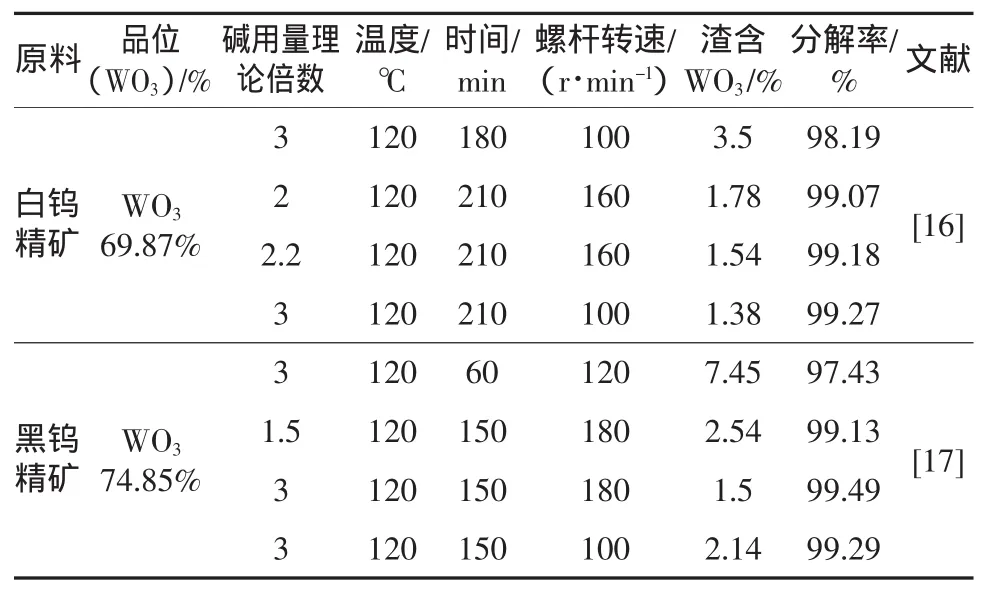

基于以上考虑,采用了如图4所示的双螺杆挤出反应器(图5所示为螺杆实物图)进行了黑、白钨精矿的常压碱分解,结果如表5所示。对白钨精矿而言,当碱用量为理论量的2倍,分解温度为120℃,分解保温时间3.5h,螺杆转速为160r/min时,分解后渣含WO3为1.78%,分解率为99.07%;进一步提高碱用量至3倍时,渣含WO3可降为1.54%,对应的分解率升高至99.27%。对于黑钨精矿,当碱用量为理论量的1.5倍,分解温度为120℃,分解保温时间1.5h,螺杆转速为180r/min时,分解后渣含WO3为2.54%,分解率为99.13%;进一步提高碱用量至3倍时,渣含WO3可降为1.5%,对应的分解率升高至99.49%。

表5 常压碱分解工艺处理黑白钨精矿的效果参数

新工艺成功实现了黑白钨精矿的常压碱分解。由于整个分解过程在常压进行,不需要高压设备,且新工艺所需的温度为120℃左右,低于传统工艺的160~220℃,表现出良好的发展潜力和应用前景。

4 结论

鉴于中国钨资源现状,用白钨代替黑钨是必然的趋势,这也是中国钨工业可持续发展的战略选择,而如何高效利用现有白钨资源是一切的关键所在。针对难处理白钨矿的冶炼问题,通过将机械活化和矿物的浸出过程进行有机的结合,成功开发了处理白钨矿和黑白钨混合矿的“机械活化碱分解工艺”,打破了国外专家认为的“氢氧化钠在工业上分解白钨矿是不可能”的理论禁锢。针对白钨矿碱分解过程中存在的复杂多相耦合反应的理论问题,绘制了(CaO-)Na2O-WO3-H2O系赝三元相图。该赝三元相图不仅对机械活化碱分解白钨矿工艺作出了合理的热力学解释,同时表明即便在简单的高压釜中白钨矿的碱分解过程也存在良好的热力学窗口,为碱压煮分解工艺提供了理论基础,使之成为当前钨矿分解的主流工艺。此外,(CaO-)Na2O-WO3-H2O系赝三元相图从理论上还预测了白钨矿常压碱分解的可行性及其工作窗口,在实际操作中,考虑到低温下高浓度NaOH分解矿浆具有极高黏度的特性,借鉴高分子塑料加工领域常用的双螺杆挤出机为反应器,成功实现了黑、白钨精矿的连续、高效、常压“反应挤出”碱分解。

[1]孙延绵.论我国白钨资源现状及其开发利用[C]//中国有色金属学会.中国有色金属学会第五届学术年会论文集.北京:中国有色金属学会,2003:69-73.

[2]孔昭庆.我国钨资源开发利用现状与资源保障制度[M]//汪贻水,彭觥.中国实用矿山地质学:上册.北京:冶金工业出版社,2010:378-383.

[3]申建秀.我国黑钨资源的枯竭及其应对[J].硬质合金,1999,16(2):126-130.

[4]柯家骏.钨矿的碱浸出[M]//陈家镛.湿法冶金的研究与发展.北京:冶金工业出版社,1998:67-76.

[5]李洪桂,羊建高,李 昆.钨冶金学[M].长沙:中南大学出版社,2010.

[6]李运姣,李洪桂,刘茂盛,等.南昌硬质合金厂热球磨(机械活化)碱分解高钙黑钨精矿及白钨精矿试车总结[J].中国钨业,1996,(6):11-15.

[7]孙培梅,李洪桂,刘茂盛,等.碱法热球磨分解白钨细泥的研究[J].稀有金属与硬质合金,1989,(2):85-89.

[8]孙培梅,李运姣,李洪桂,等.白钨矿碱分解过的热力学研究[J].中国有色金属学报,1993,3(2):37-41.

[9]李洪桂,孙培梅,刘茂盛,等.Na2WO4在NaOH-H2O系中的溶解度研究[J].中南矿冶学院学报,1991,22(6):644-650.

[10]Zhao Zhongwei,Li Honggui.Thermodynamics for Leaching of Scheelite—Pseudo-Ternary-System Phase Diagram and Its Application[J].Metallurgical andMaterials Transactions B,2008,39B:519-524.

[11]李洪桂,孙培梅,李运姣,等.面向生产主战场为我国钨湿法冶金技术赶超世界先进水平而努力[J].中国钨业,2001,16(5/6):49-51.

[12]方 奇.苛性钠压煮法分解白钨矿[J].中国钨业,2001,16(5/6):80-81.

[13]李洪桂,赵中伟.我国钨冶金技术的进步——纪念中国钨业100年[J].中国钨业,2007,22(6):7-11.

[14]张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2005.

[15]李 军,谢金明,龙水秀.黑白钨混合矿碱分解试验研究[J].江西有色金属,2008,22(3):19-22.

[16]Zhao Zhongwei,Liang Yong,Liu Xuheng,et al.Sodium hydroxide digestion of scheelite by reactive extrusion[J].Int.Journal of Refractory Metals and HardMaterials,2011,29(6):739-742.

[17]赵中伟,梁 勇,刘旭恒,等.反应挤出法碱分解黑钨矿[J].中国有色金属学报,2011,21(11):2946-2952.