3%无取向硅钢薄板的表面纳米化结构与性能

2012-12-28莫成刚刘金阳武保林

莫成刚,刘 刚,刘金阳,武保林,左 良

(1.东北大学 研究院,沈阳 110819;2.沈阳航空航天大学 材料工程系,沈阳 110136)

3%无取向硅钢薄板的表面纳米化结构与性能

莫成刚1,刘 刚1,刘金阳2,武保林2,左 良1

(1.东北大学 研究院,沈阳 110819;2.沈阳航空航天大学 材料工程系,沈阳 110136)

为了探索金属薄板表面纳米化制备方法,本工作选取3%无取向硅钢热轧板进行表面机械研磨处理(SMAT)和异步轧制 (CSR),研究深度方向结构和硬度的变化.结果表明:SMAT过程中,3%无取向硅钢通过位错的演变,在表面形成了等轴状、尺寸约为10 nm的、取向呈随机分布的纳米晶,纳米晶层厚度约为20 μm;SMAT样品经过CSR后,表面的显微组织基本不变,但纳米晶层的厚度明显减小;SMAT和CSR处理使表面硬度显著提高 (约为85%).本工作表明,SMAT与CSR复合工艺可以制备大尺寸的、具有纳米结构表层的金属薄板.

3%无取向硅钢;表面机械研磨处理;异步轧制;组织演变;硬度;纳米结构表层

纳米材料具有优异的功能特性,而纳米化已成为最大限度地开发材料性能潜力的有效途径之一.自上世纪80年代以来,人们提出了多种纳米材料制备方法,然而受严格的制备条件所限,现有的制备方法还难以获得大尺寸的、实用的纳米材料.实际应用中,金属材料的疲劳、磨损和腐蚀等失稳多始于表面,若在材料表面制备出一定厚度的纳米晶组织,即实现表面纳米化[1,2],就可以利用纳米晶的优异功能特性提高材料表面和整体的性能.

近年来,表面纳米化研究进展较快,人们相继提出了多种表面纳米化处理方法,例如表面机械研磨处理、超音速颗粒轰击、超声喷丸、气动喷丸和超声表面滚压冲击等[2~6].经过上述方法处理后,金属材料表面和整体的性能(如硬度、强度、疲劳、耐磨性和耐蚀性等)均得到了不同程度的提高[7~11].然而,现有的方法多用于处理具有一定厚度的块体材料,且由于弹丸的无序喷射,处理面普遍存在着粗糙度大的问题.对于工业上用量较大的金属薄板/带,还未见有效的表面纳米化处理方法.

金属薄板/带是采用轧制技术生产的,若将表面纳米化处理方法与轧制技术结合,即先对大厚度板材进行表面纳米化处理,再对其进行冷轧,不仅有可能实现金属薄板/带的表面纳米化,同时可以利用轧制来降低因表面纳米化处理而增加的表面粗糙度.基于这种设想,本工作选取3%无取向硅钢热轧板进行表面纳米化处理,再采用具有轧制压力小、产品精度高的异步轧制对其进行冷轧,通过对板材不同深度的组织观测和硬度分析,研究表层梯度结构的演变过程及其对性能的影响.

1 实验材料与方法

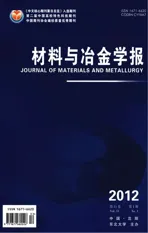

实验采用厚度为2.2 mm的3%无取向硅钢热轧板.将板材切割成100 mm×50 mm×2.2 mm的样品,在真空状态下对样品进行表面机械研磨处理(SMAT),其设备原理图如图1所示.在密封容器内放置球形弹丸,将样品固定在上部,容器下部与振动装置相连,工作时弹丸与样品表面频繁碰撞,使样品碰撞点附近发生局部变形,频繁碰撞累积的高应变可使材料表层细化至纳米级.SMAT参数:弹丸直径为8 mm,振动频率为50 Hz,处理时间为1 h.用CSR对SMAT样品进行冷轧,为了避免表层因剪切应力作用而产生不对称织构,在轧制过程中保持相邻道次之间剪切应力作用方向相反,主要参数为:速比1.28,轧制道次8次,压下量89%,薄带最终厚度0.24 mm.

利用LEICA-DMI5000M型金相显微镜观测样品横截面组织,浸蚀剂为4%HNO3酒精溶液.用PertPro PW3040/60型X射线衍射(XRD)仪对样品表面进行分析.用Philips-EM400透射电镜(TEM)观测SMAT和SMAT+CSR样品不同深度的组织,TEM样品的制备方法如下:由处理表面研磨至待测深度后,从背面研磨至30 μm厚度,再利用离子减薄法从背面进行单侧减薄,直至样品穿孔为止.

用MVK-H3显微硬度仪测量SMAT和SMAT+CSR样品硬度沿深度的分布,测量载荷为10 g,加载时间为10 s,每个深度随机选取10~15个点进行测量,然后取平均值.

2 结果与讨论

2.1 横截面金相组织观测

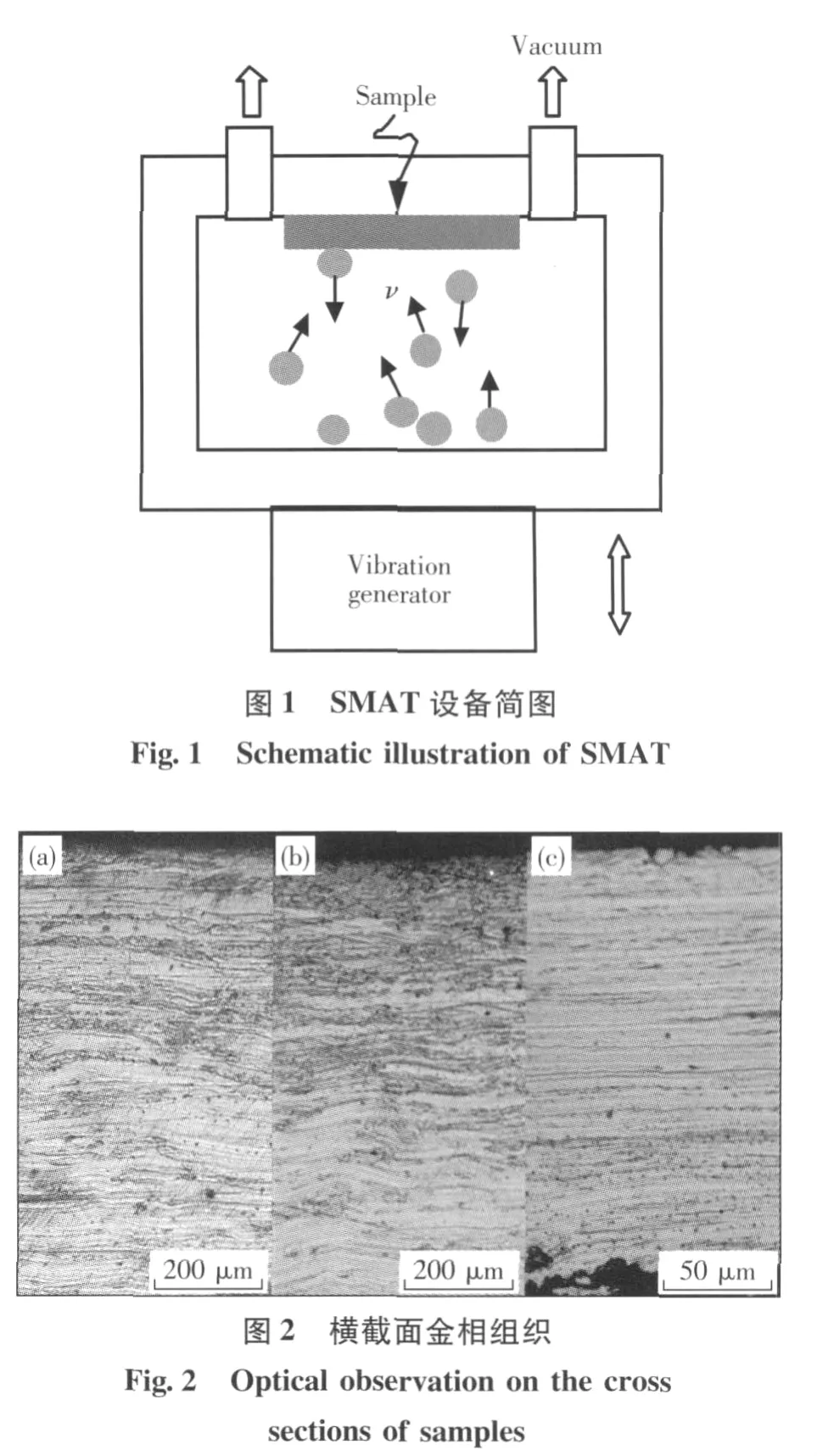

图2为样品横截面金相组织.厚度为2.2 mm的3%无取向硅钢热轧板原始组织呈均匀的流线型.经过SMAT之后,样品表面附近塑性变形明显增加,并沿深度方向递减.再经过压下量为89%的CSR后,显微组织仍呈流线型,但比较均匀.

2.2 表层XRD分析

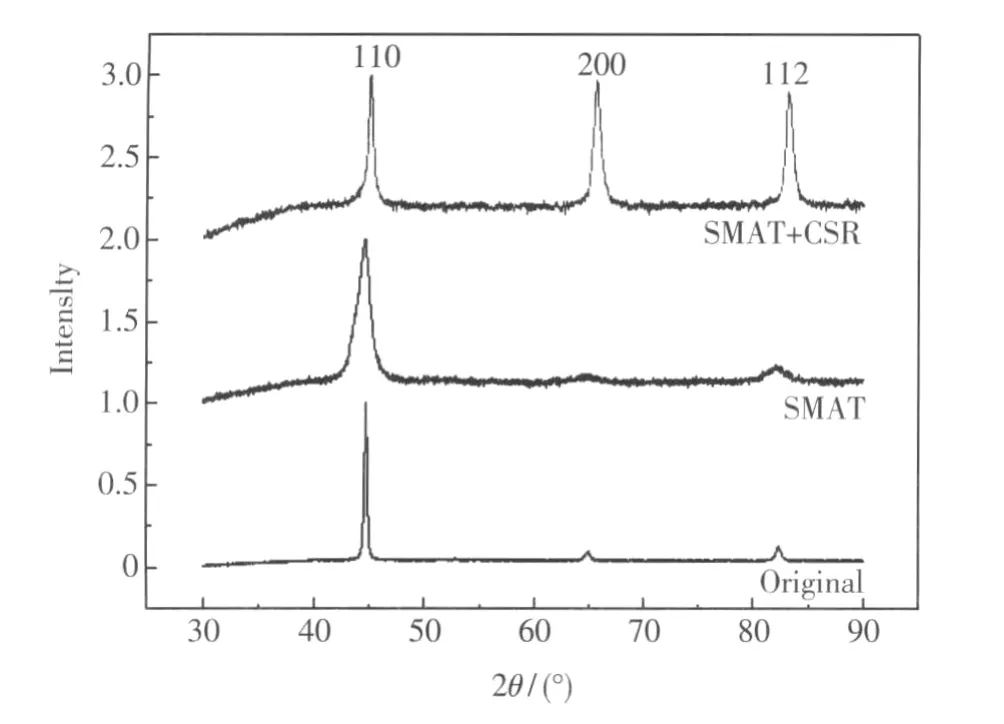

图3为样品表面的XRD谱.原始样品含有单一的α-Fe.经过SMAT后,衍射峰显著宽化,这主要是由于晶粒尺寸减小和微观应变增大所致;衍射峰的相对强度与粉末衍射卡片接近,说明表面的晶粒取向已呈随机分布.SMAT样品再经过CSR后,衍射峰宽度减小,同时200和112反射明显增强,这主要是由于X射线具有一定的穿透深度,尽管表面已形成取向呈随机分布的纳米晶组织(见后续TEM观测),但表面以下却出现了较强的{200}和{112}面织构.

2.3 不同深度组织TEM观测

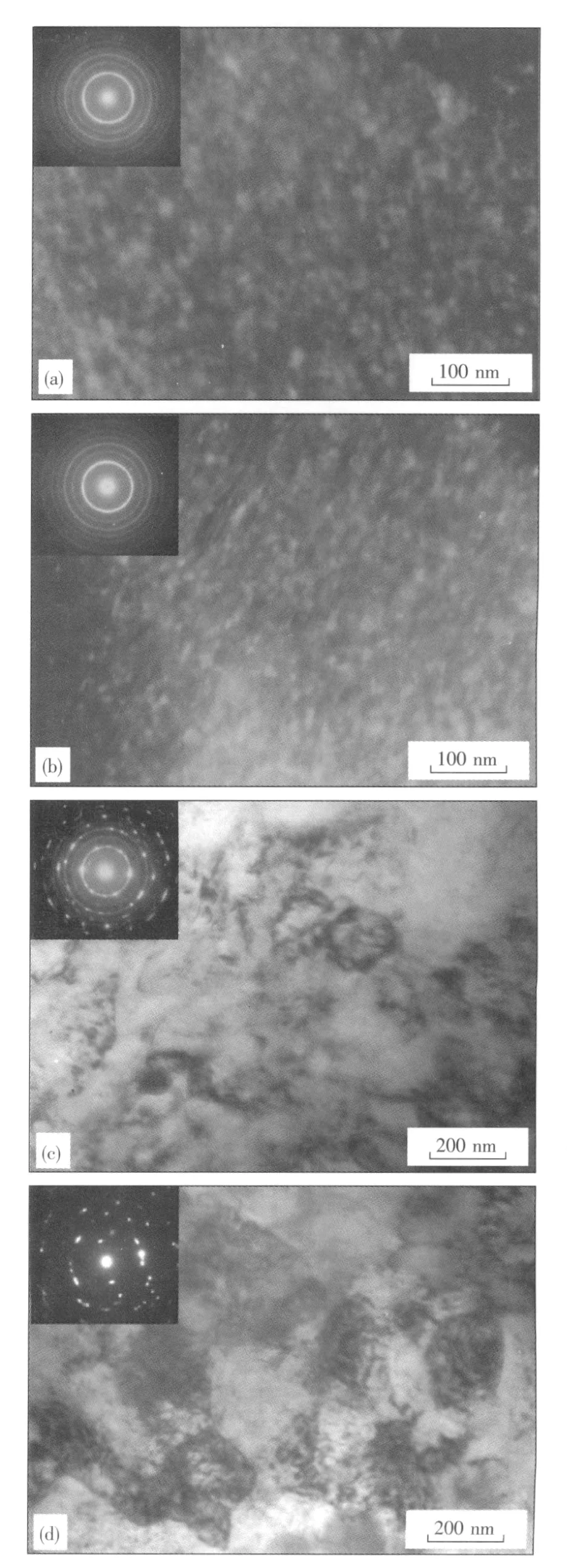

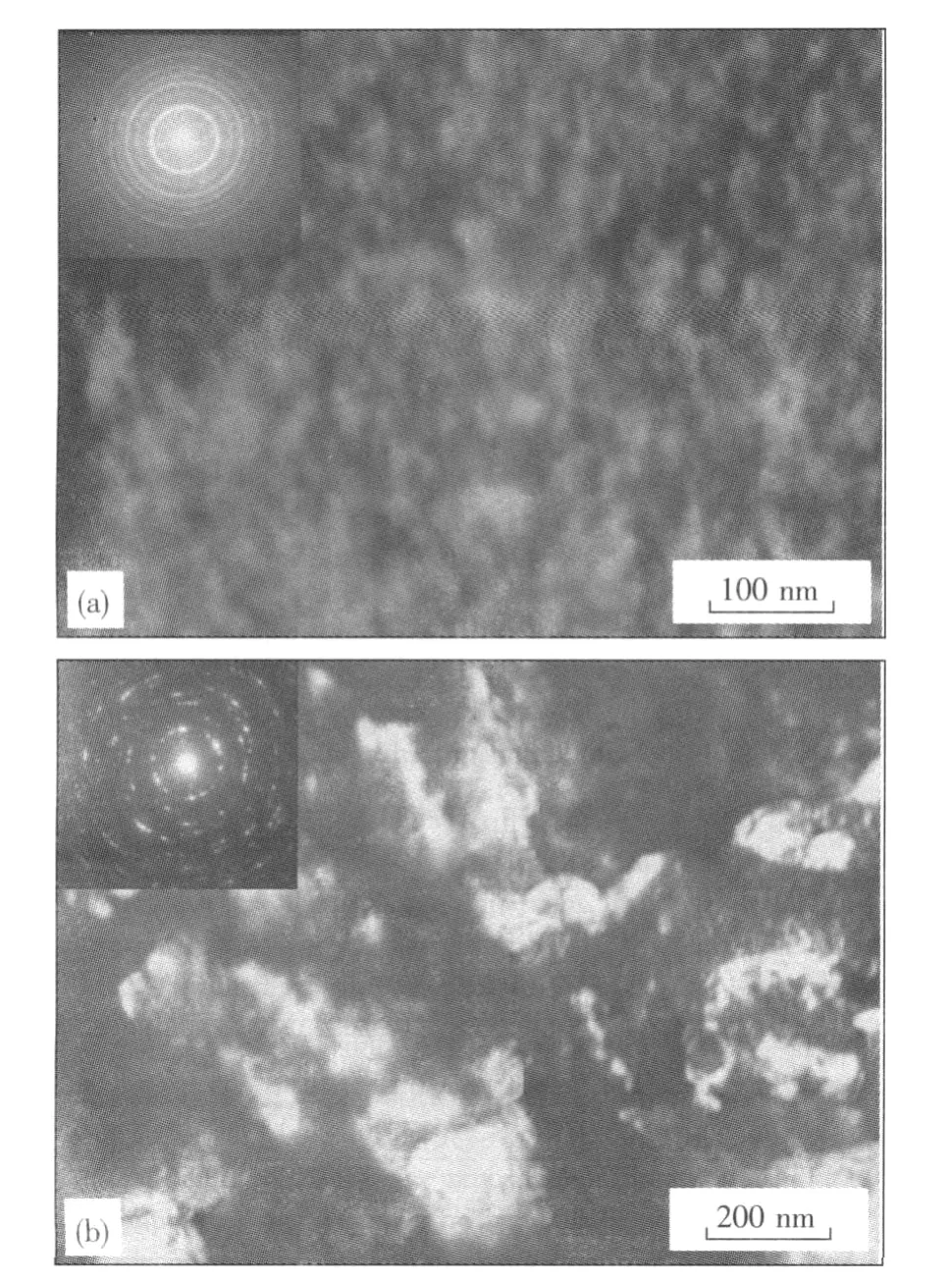

图4为SMAT样品距表面不同深度的TEM像及其对应的选区电子衍射(SAED)花样.经过SMAT后,表面形成了等轴状纳米晶,平均晶粒尺寸约为10 nm,SAED上均匀的衍射环表明纳米晶具有随机取向,见图4(a);在10 μm深度,显微组织为等轴状纳米晶,晶粒尺寸范围在10~20 nm之间,SAED上均匀的衍射环表明纳米晶取向为随机分布,见图4(b);在20 μm深度,晶粒尺寸为~100 nm,对应的SAED由不均匀衍射环组成,表明晶粒之间存在中等到大角度取向差,见图4 (c).在40 μm深度,显微组织为亚微晶/位错胞,尺寸为~200 nm,SAED由拉长的衍射斑组成,表明亚微晶/位错胞之间具有小角度取向差,见图4 (d).

图3 样品表面的XRD谱Fig.3 XRD patterns of the surface layer of different samples

图4 SMAT样品不同深度的TEM像和SAED,Fig.4 TEM images and corresponding SAEDs of the SMAT sample in different deepth

图5为SMAT+CSR样品表面和10 μm深度的TEM像及其对应的SAED花样.SMAT样品经过CSR后,表面为等轴状纳米晶,晶粒尺寸介于10~20 nm,对应的SAED上为均匀的衍射环,表明纳米晶具有随机取向,见图5(a);在10 μm深度,显微组织为纳米晶/亚微晶,晶粒尺寸为60~150 nm,对应的SAED由呈环状的衍射斑组成,表明纳米晶/亚微晶之间具有中等角度取向差,见图5(b).

TEM观测结果表明,SMAT可以在3%无取向硅钢热轧板中诱发表面纳米化,在深度方向形成晶粒尺寸逐渐增大的梯度结构,其中纳米晶层的厚度约为20 μm.图4(c)的显微组织中存在着高密度的位错,由此可以确定晶粒细化是通过位错运动实现的,这与工业纯铁完全相同[12].

将图4和5对比可以看出,SMAT样品和SMAT+CSR样品表面显微组织基本相同;但在10 μm深度,SMAT样品的晶粒尺寸为~20 nm,而SMAT+CSR样品却为60~150 nm,说明CSR可以使SMAT样品表面纳米晶组织保留下来,但会使梯度结构层的厚度减小,这一结果也可由表面XRD谱验证.由图3可见,SMAT样品表面XRD衍射峰发生宽化,这主要归因于晶粒尺寸减小和微观应变增大.经过CSR后,尽管表面晶粒尺寸基本不变,但由于X射线具有一定的穿透深度,深度方向晶粒尺寸的急剧增大导致了衍射峰宽度的减小.

图5 SMAT+CSR样品不同深度的TEM像和SAEDFig.5 TEM images and corresponding SAEDs of the SMAT+CSR sample in different deepth

2.4 硬度沿深度的分布

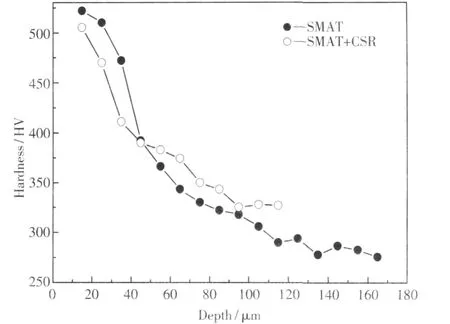

图6为显微硬度沿深度的变化.经过SMAT和SMAT+CSR处理后,样品表面硬度均明显增加(分别522 HV和505 HV),与处理前的样品相比,表面硬度提高约85%;随着深度的增加,硬度逐渐减小,从而形成了梯度变化层,其中SMAT样品梯度层厚度约为120 μm,而SMAT+CSR样品约为80 μm.

将组织与硬度进行对比可以看出,SMAT样品CSR前后的表面硬度接近,这主要是由于SMAT样品表面组织并未因CSR而发生明显的变化.值得注意的是,SMAT样品经过压下量为89%的CSR后,其梯度结构层厚度(约为120 μm)并未按比例减小至约10 μm,而是达到80 μm左右,表明CSR过程中,在轧制力使板材发生整体晶粒细化的基础上,因轧辊转速不同而产生的沿深度方向递减的剪切应力可以使板材表面附近晶粒发生进一步的细化,从而形成梯度结构.表面硬度的提高与晶粒细化和加工硬化有关.大量单相材料表面纳米化研究表明,硬度与d-1/2(d为晶粒尺寸)之间满足Hall-Petch关系[2,6,7],因此具有单一α-Fe相的3%无取向硅钢表面硬度的提高主要可归因于晶粒细化.

本工作表明,将SMAT与CSR结合可以使大尺寸的金属薄板/带实现表面纳米化.其潜在的应用价值主要体现在两方面:其一是利用表面组织优化提高金属薄板/带表面和整体的性能,其二是实现低温化学处理,例如由SMAT/CSR制备的3%无取向硅钢薄板可以使渗硅温度由~1 200℃降低到~650℃,渗剂中腐蚀性较强的卤化物(作为催化剂)含量(质量分数)由~35%降低至~3%[13].

图6 显微硬度沿深度的变化Fig.6 Hardness variation along depth of the samples

3 结论

(1)3%无取向硅钢经过SMAT后可以实现表面纳米化,在表面形成等轴状、尺寸约为10 nm的、取向呈随机分布的纳米晶组织,纳米晶层厚度约为20 μm.

(2)SMAT样品经过CSR后,表面的显微组织基本不变,但纳米晶层的厚度明显减小.

(3)SMAT和CSR使表面硬度显著提高(约为85%).

[1]Lu K,Lu J.Surface nanocrystallization(SNC)of metallic materials–presentation of the concept behind a new approach[J].J Mater Sci Technol,1999,15(3):193-197.

[2]Lu K,Lu J.Nanostructured surface layer on metallic materials induced by surface mechanical attrition[J].Mater Sci Eng,2004,A375-377:38-45.

[3]Liu G,Lu J,Lu K.Surface nanocrystalization of 316L stainless steel induced by ultrasonic shot peening[J].Mater Sci Eng,2000,A286:91-95.

[4]UmemotoM,TodakaY,TsuchiyaK.Formation of nanocrystalline structure in steels by air blast shot peening[J].Mater Trans,2003,44(7):1488-1493.

[5]Mordyuk B N,Prokopenko G I.Fatigue life improvement of α-titanium by novel ultrasonically assisted technique[J].Mater Sci Eng,2006,A437:396-405.

[6]Wang T,Wang D P,Liu G,et al.Investigations on the nanocrystallization of 40Cr using ultrasonic surface rolling processing[J].Appl Surf Sci,2008,255:1824-1829.

[7]Yong X P,Liu G,Lu K,et al.Characterization and properties of nanostructured surface layer in a low carbon steel subjected to surface mechanical attrition[J].J Mater Sci Technol,2003,19(1):1-4.

[8]Roland T,Retraint D,Lu K,et al.Enhanced mechanical behavior of a nanocrystallised stainless steel and its thermal stability[J].Mater Sci Eng,2007,A445-446:281-288.

[9]Li D,Chen H N,Xua H.The effect of nanostructured surface layer on the fatigue behaviors of a carbon steel[J].Appl Surf Sci,2009,255:3811-3816.

[10]Wang Z B,Tao N R,Li S,et al.Effect of surface nanocrystallization on friction and wear properties in low carbon steel[J].Mater Sci Eng,2003,A352:144-149.

[11]Mordyuka B N,Prokopenko G I,Vasylyev M A,et al.Effect of structure vvolution induced by ultrasonic peening on the corrosion behavior of AISI-321 stainless steel[J].Mater Sci Eng,2007,A458:253-261.

[12]Tao N R,Wang Z B,Tong W P,et al.An investigation of surface nanocrystallization mechanism in Fe induced by surface mechanical attrition treatment[J].Acta Mater,2002,50: 4603-4616.

[13]莫成刚,黄凯,刘刚,等.表面机械研磨/异步轧制无取向硅钢薄带的渗硅行为[J].材料与冶金学报,2011,10:216-219.

(Mo C G,Huang K,Liu G,et al.Siliconizing behavior in non-grain oriented silicon steel after surface mechanical attrition treatment and cross shear rolling[J].J Mater Metall,2011,10:216-219.)

Characterization and property of nanostructured surface layer of 3%non-oriented silicon steel thin sheet

MO Cheng-gang1,LIU Gang1,LIU Jin-yang2,WU Bao-lin2,ZUO Liang1

(1.Research Academy,Northeastern University,Shenyang 110819,China.2.Department of Materials Engineering,Shenyang Aerospace University,Shenyang 110136,China.)

In order to synthesize nanostructuraed surface layer on thin metal sheet,a 3%non-oriented silicon steel was selected to be treated by means of surface mechanical attrition treatment(SMAT)followed by cross-shear rolling (CSR).The microstructural evolution and hardness variation along the depth was investigated by using different techniques.Experimental evidences show that:after the SMAT,equiaxed nanocrystallines with random orientations can be obtained in the surface layer due to the dislocation activities,where the grain size is about 10 nm,and the thickness of the nanostructured surface layer is about 20 μm;After the CSR,the microstructure in the top surface layer remains unchanged,however the thickness of the nanostructured surface layer reduces significantly;The microhardness of top nanostructured surface layer is enhanced obviously compared with that of the untreated sample.This work shows that it is available to synthesize nanostructured surface layer on large-dimensional thin sheet of the metallic materials by using the SMAT followed by the CSR.

3% non-oriented silicon steel;surface mechanical attrition treatment;cross-shear rolling; microstructural evolution;microhardness;nanostructured surface layer

TG 142.71

A

1671-6620(2012)01-0043-04

2011-10.

国家自然科学基金资助 (No.50571095).

莫成刚 (1978—),男,东北大学博士生,E-mail:mo_cg119@126.com;刘刚 (1963—),男,东北大学教授,E-mail:gliu@mail.neu.edu.cn.