冶金方法在太阳能级多晶硅制造中的应用

2012-12-28李景江张廷安李瑞冰

李景江,张廷安,李瑞冰

(1.东北大学 设计研究院,沈阳 110013;2.东北大学 材料与冶金学院,沈阳 110819)

冶金方法在太阳能级多晶硅制造中的应用

李景江1,张廷安2,李瑞冰2

(1.东北大学 设计研究院,沈阳 110013;2.东北大学 材料与冶金学院,沈阳 110819)

多晶硅作为太阳能转换电能的基础材料,近年来受到广泛关注.本文综述了生产多晶硅的各种冶金方法,主要分析各种冶金方法的特点、发展趋势和可行性,并重点讨论了低成本生产太阳能级多晶硅的方法.

冶金法;多晶硅;太阳能

随着化石性能源消耗殆尽,人们越来越重视新能源的开发利用,太阳能、风能、潮汐能、核聚变能源等都在引起人们的关注.而以太阳能为人们感受更直接,来源极为丰富,清洁可持续利用,容易获得,倍受人们青睐.作为太阳能转换电能的基础材料多晶硅,近年来得到了迅猛发展.

目前全世界95%的太阳能电池是用多晶硅生产的;多晶硅作为太阳能电池的基本原料,是太阳能产业发展的瓶颈;太阳能电池技术的关键是材料提纯技术.目前全世界范围内许多国家生产多晶硅采用的是西门子法或改良西门子法,改良西门子法的生产能力占世界多晶硅生产能力的78%.

高成本、高污染是西门子法(包括改良的西门子法)最突出的弊端,而且流程长、高温、高能耗、易燃、易爆、投资大、技术掌控难度大.为满足太阳能电池的需要,近年来国内外均在大力开发新型多晶硅生产工艺,用冶金方法生产太阳能级多晶硅逐渐引起人们的高度重视[1].

1 多晶硅制备的冶金方法

纯粹的冶金法生产多晶硅是指以冶金级工业硅为原料,在不改变硅材料物质性质的情况下,对硅进行提纯,金属硅的纯度达到4N~6N标准,以适合作为太阳能电池材料的要求.这种方法最重要特点是生产成本低,给环境造成的污染小,操作简单,易大规模生产;其缺点是达到的纯度不高.

1.1 还原法制造高纯硅

Dow Corning[2]公司的专利介绍,他们用优选的硅石和电极,用淀粉、树脂、糖作为黏结剂制团在电弧炉中还原来生产金属硅,一些难除的杂质大大减少了.这种方法和工业硅生产方法一样,只是在原料、还原剂和电极各方面提出更高的要求,可得到较纯的金属硅.

用四氯化硅水解生成白碳黑或直接从市场购买白碳黑作原料,四氯化硅纯度可用蒸馏的办法达到8N级,获得的白碳黑纯度也可以达到很高,电极和黏结剂、矿热炉内衬经过特别处理和设计.这样也可以达到生产高纯度金属硅的目的.

市售的白碳黑价格为3 000~5 000元/t,四氯化硅1 500~3 000元/t.这种方案原料的成本要增加20 000~30 000元/t.

Aulich等[3]报道了Siemens公司的碳热还原工艺:他们将高纯石英砂制团后用压块的碳黑进行还原,碳黑用热HCl浸出过,使其纯度和氧化硅相当.因为在电弧炉中大约10%的碳是来自电极,因此碳中的有效杂质含量要高一些.尽管如此,杂质的含量仍得到大幅度的降低.

1.2 电磁悬浮熔炼高纯硅

1954年Leenov和Kolin[4]提出电磁力对导电流体中的不导电物体能产生挤压作用而使其分离的理论,随后Alemany[5,6]提出了一种全新的分离技术——电磁分离技术,也称为电磁净化技术,应用于冶金领域将金属中的非金属夹杂物去除.该技术的突出特点是利用了非金属夹杂物与金属液之间导电性的巨大差异,而实现两者的分离.对于那些密度与金属液接近或颗粒细小的非金属夹杂物,靠传统的重力上浮或其他方法难以将其去除,而采用电磁净化法则能有效地解决这一问题.

Cisezk[7]首先把电磁悬浮熔炼(冷坩锅)连续铸造引入了太阳能级多晶硅锭的制备,得到了尺寸为25 mm×25 mm×170 mm的硅锭,硅纯度达5N.又有研究者利用此方法进一步得到了350 mm ×350 mm×3 800 mm的大铸锭[8].采用此方法时电磁力使得熔硅不与坩锅接触,能有效地防止坩锅对熔硅的污染,并且在连续铸造时控制热流方向可以实现定向凝固,得到了大晶粒柱状晶.

1.3 低温凝固精炼制备太阳能级硅

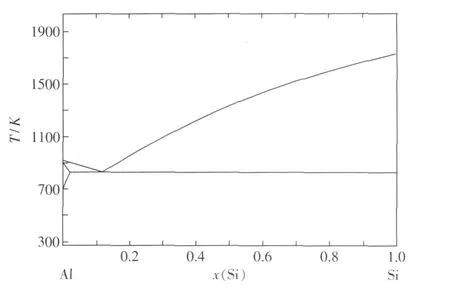

日本东京大学森田一树提出了利用Al-Si合金提纯金属硅的方法,称为温度梯度区域熔炼法[9].Al-Si二元相图(图1)有着较长的逆行液相线,在共晶温度上方,随着熔体温度降低,硅的晶体析出.由于固相硅中杂质分配系数远小于熔融合金中的杂质分配系数,因此可得到纯净的硅.这种方法温度低,耗时短,也比酸浸方法更洁净,更有效.用这种方法提高温度加入硅,降低温度析出硅,如此反复,可以连续多次进行,且可以在较低的温度下操作.森田一树利用硅和铝废料采用低温熔体凝固法制备太阳能级硅材料,目前已经取得了阶段性研究结果,并提出了采用这种方法制备太阳能级硅的原则流程.美国国际可再生能源实验室(National Renewable Energy Laboratory)也介绍了这一方法.

图1 Al-Si二元相图Fig.1 Al-Si phase diagram

1.4 熔盐电解氧化还原法生产太阳能级硅

应用熔盐电解法净化金属已有很长的历史,它是利用不同元素的析出电位的差别,在一定槽电压条件下,析出电位低的元素不能在阳极溶解,析出电位高的元素不能在阴极上沉积,从而使指定的金属从阳极溶解并到阴极沉积,获得纯净金属的方法.

挪威科技大学 (NTNU)GeirMartin Haarberg[10]等介绍了氯化物/氟化物电解质,800℃温度下电解,B,P,Ca等比Si的析出电位高的元素将不会在阴极上沉积,而一些比Si的析出电位低的元素不会在阳极下溶解,因而有效除去杂质的方法.

2003年日本京都大学的伊藤靖彦[11]在《自然材料》杂志上发表了利用熔盐电解法低温制备硅新工艺,该研究分别在CaCl2和KCl-LiCl-CaCl2熔融盐体系中实现,其电解温度分别为850℃和500℃,并获得了少量的硅产品.

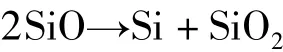

1.5 SiO歧化法制备多晶硅

近藤次郎[12],Robert S.[13],Richard J.[14]等的专利介绍了SiO歧化制取太阳能级多晶硅的方法.

近藤次郎的专利介绍,将固体SiO加热到1 000℃以上和低于1 730℃温度下,使上述固体SiO产生歧化反应,分解成液体或固体Si和固体SiO2.

然后将生成的Si和SiO2或SiO分离得到6N高纯硅,生成的Si中Al、B和P的质量分数分别为4×10-8、8×10-8和6×10-8.

固体SiO用如下方法制得:将C、Si或硅铁合金中任何一种物质或其组合与SiO2混合一起加热,使之产生含有SiO的气体,冷却该含有SiO的气体得到SiO固体.

2 多晶硅的提纯处理

利用造渣来脱除金属中杂质的办法是冶金中常用的提纯方法.金属硅比较活性,一些能够与杂质反应的物质也很容易与硅发生反应,这就增加了金属硅的损耗.即使如此,造渣也不失为一种除掉金属硅中杂质的好办法,尤其是对磷、硼等不易除去的杂质.

相对其他精炼方法,造渣可以在金属硅冶炼环节进行,这就不用再进行熔化,且方便,节能,发生的成本很小.重要的是要选择一种合适的造渣剂,使之易于与金属硅中杂质反应,使杂质进入渣相.

有文献报道[15,16],挪威 Elkem Solar公司与Dow Corning的合作企业Crystal System Inc的提纯方法中采用了这一方法.

2.1 通气体处理

向熔融金属中通气,也常用于金属除杂工艺.一方面,气泡可以携带金属中固体夹杂物(Al2O3、SiO2、MgO2等)及溶于金属中的气体(H2、N2等)在金属中上升,到达金属表面排出或被清除.另一方面,有些反应气体可以和金属中杂质反应,生成易挥发物质或低沸点物质,然后被排出.后者方法常常需要真空炉设备.

工业上通气去除杂质元素的方法主要有氯化精炼法和氧化精炼法.氯化法是用Cl2吹炼液态合金,使其中的铝、钙形成相应的气体氯化物并加以排除.这种方法尽管比较简便有效,但是对环境的污染十分严重,已经遭到禁用.氧化精炼的原理是根据合金中元素与氧的亲和力不同,使亲和力大的元素优先氧化,即将硅系合金的杂质元素氧化并使其进入渣相,达到脱除的目的.该方法目前已成为国际上精炼硅系合金的有效手段.由于氧化精炼硅系合金时的渣金热力学平衡问题,精炼时的渣金反应为氧化反应,精炼完成后渣金达到平衡,渣金体系的成分取决于相分配系数[17].

氧化精炼过程可以通过氧气或者硅酸盐炉渣等氧化剂进行.热力学分析以Si-Al-Ca-O体系为研究对象,平衡过程将在Si-Al-Ca三元合金和SiO2-Al2O3-CaO三元炉渣之间进行.

2.2 真空精炼、电子束真空熔炼

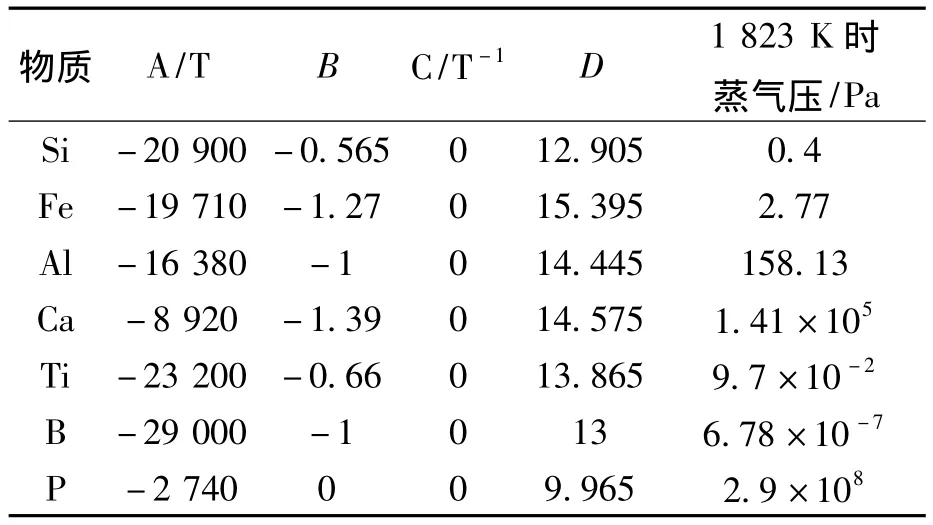

真空精炼是冶金中常用的提纯金属的技术,对于去除一些蒸气压大的杂质是十分有效的.对于多晶硅提纯来说,P的蒸气压很大,1 823 K时达到290 MPa,可以使用真空精炼的方法除去P杂质.

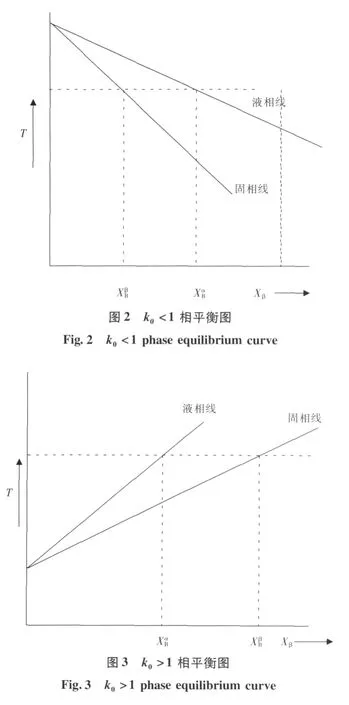

J.C.S.Pires[18,19]等曾在真空环境下用电子束对硅进行真空熔炼,硅在1 700 K时的蒸气压为0.068 9 Pa,在此温度下,蒸气压高于此值的杂质就能挥发出去,如磷和铝、钙.并且电子束能量密度很高,达到l03~106W/cm3,可以实现局部过热,去除磷、碳、铝及氧化物杂质.硅中各杂质的蒸气压见表1[20].

表1 硅中各杂质的蒸气压[20]Table 1 Vapor pressure of impurities in silicon

蒸气压计算公式:

2.3 等离子弧精炼

等离子弧熔炼作为一种新型的熔炼方法,其作用在材料加工中日显突出,其最主要的用途之一就是金属材料的提纯和精炼.

由于等离子弧所提供的热量集中,容易出现对炉料加热不均匀的现象,一般都会安装感应线圈,使液态金属运动,称为等离子弧感应熔炼.双热源加热使得热效率明显提高,并且电磁搅拌作用改善了传热传质过程,对液态金属温度均匀和杂质上浮都有利[21].

等离子弧精炼可以灵活地改变工作气体,产生中性、氧化性或还原性气氛.若使用氧化性气氛可以使得硼和碳氧化除去.法国C.Alemany[22,23]等人在等离子弧感应熔炼中通入了氢气和氧气作为反应性气体,他们的研究表明硼以BOH、BO和BH的形式挥发,其中BOH的挥发是最主要的,利用等离子弧氧化精炼可以很好地除去硅中的硼和碳.

等离子弧熔炼只要发展大功率等离子弧发生装置就可以实现大容量生产,具有很好的工业应用前景.

2.4 湿法精炼

冶金硅中的杂质(如铁、铝、铜、铅、钙等金属杂质和磷、硼、碳等非金属杂质)绝大多数存在于硅材料的缺陷、晶粒边界以及晶粒物理界面上,因而,对于冶金硅粉末来说,杂质主要富集于硅粉表面,硅粉内部纯度则相对高很多.人们根据这一原理将硅破碎后磨成20~60 μm的粉末,然后用盐酸浸泡,将位于晶粒表面的铁、铝、钙等金属杂质腐蚀进入溶液中,然后再用去离子水清洗硅粉末,硅的纯度得到大幅度提高[24,25].

华中理工大学介绍了利用辉光放电产生冷等离子体进行硅粉纯化的太阳能级硅制备系统[26].Heliotronic/Wacker公司首先采用酸浸,使得硅金属中的金属杂质(铁、铝、钙等活性金属)进入溶液,随后对浸出后的渣滓进行熔化,最后进行定向凝固;而Bayer AG公司也首先采用酸浸,然后在反应性气体(氢气、水蒸气、四氯化硅)中熔化,以除去其中的一些杂质.最后采用真空和定向凝固的方法,以达到除杂的效果;Elkem公司的方法主要是:金属硅破碎后进行酸浸,再加入高纯金属后,采用定向凝固等方法处理硅中的杂质[27].

2.5 区域悬浮熔炼

区域熔炼利用一定温度和压力条件下杂质在金属凝固态和熔融态两相中溶解度不同,控制凝固过程,使杂质在一相中富集,另一相杂质减少,从而对金属进行提纯[28~30].

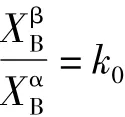

如图(2)、图(3)所示,对于A,B二元系,在一定温度压力条件下,固液两相达到平衡,液相α中的杂质B成分和固相β中的杂质成分之比为一常数[31].

式中:k0为杂质元素在固液两相中的平衡分配系数

当k0<1时,固相中杂质浓度小于液相中杂质浓度,说明杂质向液相富集.当液体缓慢凝固时,杂质富集在尾部,切去尾部杂质高的部分,如此反复多次可以实现提纯的目的.

区域熔炼早期主要应用于半导体工业制造高纯度的硅晶体.区域熔炼法属于无坩埚法的一种,该法显著的特点是不用坩埚盛装熔融硅,而是在高频电磁场作用下依靠硅的表面张力和电磁力支撑局部熔化的硅液,因此又称为悬浮区域熔炼法[32].

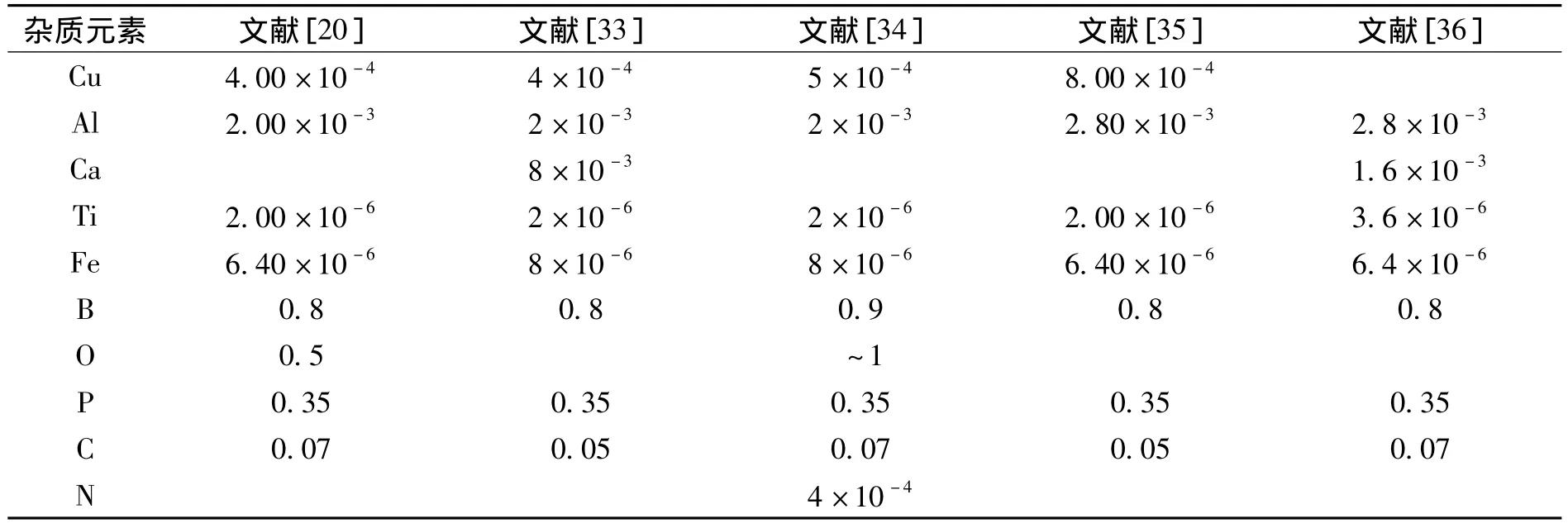

区域悬浮熔炼不是把棒料全部熔化,而是利用感应圈(电子束或离子束)使合金棒加热熔化一段并从下端逐步向上端移动,凝固过程也随之顺序进行,当熔化区走完一遍之后,对于k0<1的杂质将富集到上端.此种提纯方法对去除工业硅中的大部分k0很小的金属杂质非常有效.但此种方法缺点是单体设备生产能力很小,对于扩大生产规模难度较大.杂质在金属硅中的分配系数见表2.

2.6 定向凝固法精炼

由于能得到单方向生长的柱状晶,甚至单晶,不产生横向晶界,并得到一些具有特殊取向的组织和优异性能的材料,较大地提高了材料的单向力学性能,定向凝固法被广泛应用于半导体材料、磁性材料以及自身复合材料的生产,成为提高传统材料性能和开发新材料的重要途径.目前,定向凝固技术的最主要应用是生产具有均匀柱状晶组织的铸件,采用得较多的定向凝固技术有深过冷定向凝固技术、电磁约束成形定向凝固技术以及激光超高温度梯度快速定向凝固技术.

表2 杂质在金属硅中的分配系数k0Table 2 Partition coefficient k0of impurities in silicon

近年来由于太阳能行业的崛起,较为普遍地用定向凝固技术生产铸造多晶硅.定向凝固技术不仅可以得到非常规则组织形态的铸锭,同时也可以清除铸锭中的残余杂质.定向凝固技术除杂的原理同样是依据杂质在固相和液相中分配系数不同,在金属铸锭过程中通过一个方向冷却金属,使金属杂质向后富集,在铸锭过程中除去剩余杂质[37,38].

定向凝固一般都在专用的凝固设备中进行,因定向凝固能得到性能均匀的柱状晶体而被多晶硅行业广泛采用.工业硅中的大部分金属杂质,如铁、钛、铜等平衡分配系数都很小,这些杂质通过定向凝固都可以很好地去除,而氧、硼、碳和磷由于其原子半径比硅的原子半径小,平衡分配系数相对较大,必须结合其他方法才能除至5×10-7(质量分数)以下.

太阳能级多晶硅的生产目前仍以西门子法为主,虽然为了降低生产成本,人们将西门子法工艺做了许多改进,成本高仍是该方法不争的事实.人们寄予厚望的冶金方法目前尚无大规模生产的实例,许多冶金方法工艺尚处于研究阶段.半导体的头尾料的利用仍不失为生产太阳能级多晶硅的一个有效方法.有报道美国Dow Corning公司开发的PV1101太阳能级硅材料、日本新日铁公司的冶金法生产多晶硅都需要混合电子级硅料来提高纯度.美国Crystal Systems通过对重掺单晶硅生产过程中产生的硅废料提纯后生产太阳能电池多晶硅,最终成本价可望控制在20美元/kg以下.

希望用任何一种单一的冶金方法来生产太阳能级多晶硅是不可能的,有人预测,单独采用定向凝固方法来提纯冶金级硅以期望达到太阳能级硅的要求,需要反复进行200次.

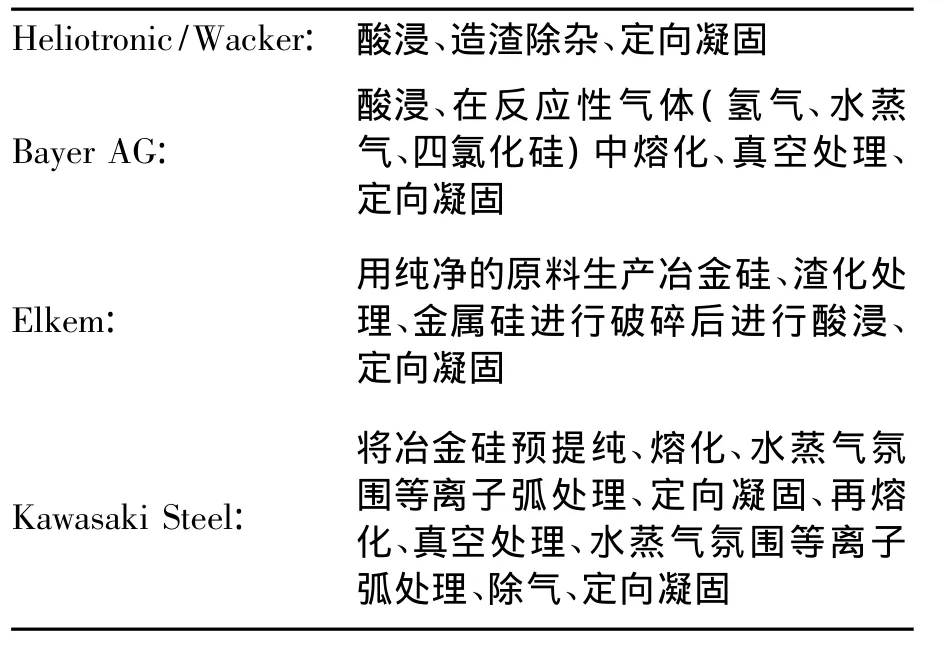

Peter W.2002年曾报道[27]介绍了国外一些公司采用冶金法生产多晶硅的研究(表3).这种不同方法相结合的处理方法基本上是成功的,每批次可达200 kg.由于扩散控制反应步骤是必须的,因此扩大规模比较困难.存在着时间长,硅损失大,设备污染,加上经济上的原因,当时尚无大规模工业化生产.

表3 国外冶金法生产多晶硅公司典型实例[27]Table 3 Activities of different companies in purification of metallurgical grade silicon

2006年挪威Elkem Solar公司在其年度报告中公布Orkla董事会已决定投资27亿挪威克朗,建设5 000 t太阳能级多晶硅生产工厂.但是到2010年的报告,Elkem Solar公司已经整体卖给了中国的蓝星集团公司.

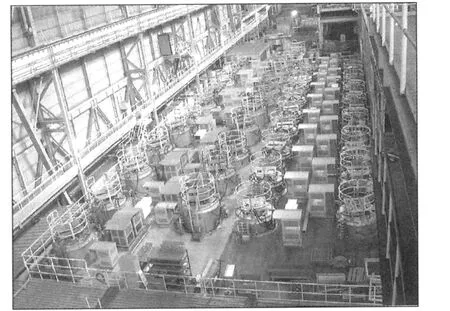

据日经BP社2006年的报道日本川崎制铁(Kawasaki Steel)采用的冶金方法是首先将金属硅在真空环境下加热熔化,利用电子束去除P (磷).然后在Ar(氩)气体中熔化后用等离子焊枪(Plasma Torch)去除B(硼),凝固后提炼.可将金属杂质的质量分数降至1×10-7以下.

川崎制铁公司采用冶金法制得的多晶硅已在世界上最大的太阳能电池厂SHARP公司应用,全量供给SHARP公司.2005年已开始在该公司西日本制铁所建造相关设备,计划达到500 t的产能.原计划2006年10月投产,但后来因故停止,至今没有进行生产.

图4 川崎制铁公司冶金法生产的多晶硅设备图Fig.4 Kawasaki Steel devices of metallurgical production of polysilicon

2006年以来,国内东北大学、大连理工大学、厦门大学、中山大学、中科院过程研究所、物理研究所、上海普罗新能源有限公司、南阳迅天宇硅品有限公司、宁夏发电集团等数十所大专院校、科研院所以及民营企业和社会团体都在开展冶金法多晶硅技术研究.其中上海普罗研究的CP法多晶硅工艺[39]已经投入大规模生产.目前,上海普罗的冶金方法多晶硅产能已经达到年产1 000 t规模,并在宁夏太阳山建立1 MW光伏电站,单日发电量达到8 060 kW·h.

3 结语

尽管国内外研究者推出了许多冶金方法生产多晶硅的工艺路线,冶金方法生产多晶硅技术还有许多工作要做.工艺流程连续,产品质量稳定,不产生新的污染和降低生产成本是冶金方法需要进一步解决的问题.

采用单一的冶金方法处理冶金硅来生产太阳能级多晶硅难以达到太阳能级硅要求的纯度.但把几种方法结合起来用于提纯冶金级硅来生产太阳能级硅有望达到这一目的.对于不同原料来源硅的杂质组成不同,采用的工艺也应不同.

选用优质的硅原料,在生产冶金硅的时候对硅直接进行如渣化预处理,这样增加的成本可以控制在很小.

对于难除的杂质,如B,P等采用专门的方法,使其达到要求后再进行其他冶金方法处理.

有西门子法多晶硅原料的,生产的太阳能级硅纯度可以要求低些,然后与西门子法原料调配,使其达到太阳能级硅的要求.

[1]陈学森.国内多晶硅工业现状及相关发展政策建议[J].世界有色金属,2007(10):10-12.

(Chen Xue-sen,Status quo and policies and suggestions for domestic polycrystalline silicon industry[J].World Nonferrous Metals,2007(10):10-12.)

[2]Dosaj V D,Hunt L P.Method for purification of silicon:US,4247528[P].1981-2-27.

[3]Aulich H A,Schulze F W,Urbach H P,et al.Solar-grade silicon prepared by carbothermic reduction of silica[C]//JPL Proceedings of the Flat-Plate Solar Array Project Workshop on Low-Cost Polysilicon for Terrestrial Photovoltaic Solar-Cell Applications.1986:267-275.

[4]Leenov D,Kolin A.Theory of electromagnetophoresis and magnetohydrodynamic forces experienced by spherical and symmetrically oriented cylindrical particles[J].J Chem Phys,1954,22(4):683-688.

[5]张军,毛协民,傅恒志.电磁悬浮熔炼离心铸造设备的研制[J].太阳能学报,1998,19(2):161-166.

(Zhang Jun,Mao Xie-min,Fu Heng-zhi.Development of the electromagnetic levitation - meltcentrifugalcasting apparatus[J].Acta Energiae Solaris Sinica,1998,19(2):161-166.)

[6]钟云波,任忠鸣,徐匡迪,等.金属净化技术的一种革命性方法_电磁净化法[J].包头钢铁学院学报,1999,18

(Sup):363-368.(Zhong Yun-bo,Ren Zhong-ming,Xu Kuang-di,et al.An Innovative way to purifying liquid Metals - by electromagnetic field[J].Journal of Baotou University of Iron and Steel Technology,1999,18(Sup):363-368.)

[7]Ciszek T F.Method and apparatus for casting conductive and semiconductive materials:US,4572812[P].1986-2-25.

[8]Nakagawa K,Onizuka T,Sasatani K,et al.Manufacturing of silicon ingotby electromagnetic casting[C]//The 5th Internatinal Symposium on Electromagnetic Processing of Materials.Japan:2006:773-777.

[9]Yoshikawa T,Morita K.Removal of phosphorus by the solidification refining with Si-Al melts[J].Science and Technology of Advanced Materials,2003,4:531–537.

[10]HaarbergG M,Kongstein O E,LaurentA,etal.Electrochemical refining of silicon in molten salts[C]//第二届晶体硅太阳电池及材料科学与技术国际研讨会论文集.中国厦门:2007:186-187.

(HaarbergG M,KongsteinO E,LaurentA,et al.Electrochemical refining of silicon in molten salts[C]//2nd InternationalWorkshop on Science and Technology of Crystalline Si Solar Cells.Xiamen,China:2007:186-187.)

[11]Nohira T, Yasuda K, Ito Y. Pinpoint and bulk electrochemical reduction of insulating silicon dioxide to silicon[J].Nature Materials,2003,2:397-401.

[12]近藤次郎,岛田春男,渡边隆治,等.高纯硅的制造方法及装置:中国,98813207.9[P].1998-12-25.

(Kondo J,Shimada H,Watanabe R,et al.High-purity silicon manufacturing methods and equipment:China,98813207.9[P].1998-12-25.)

[13]Robert S.High purity elemental silicon:US,3010797[P].1961-11-28.

[14]Richard J,James H,Benjamin J.Furnace charge for use In the production of silicon metal:US,3660298[P].1972-3-2.

[15]Peter K,Enebakk E,Friestad K,et al,Investigation of multicrystalline silicon solar cells from solar grade silicon feedstock[C]//the 20th EUPVSEC.Barcelona,Spain:2005: 6-11.

[16]郭瑾,李积和.国内外多晶硅工业现状[J].上海有色金属,2007,28(1):20-25.

(Guo Jin,Li Ji-he.Presant status of polysilicon Industries at home and abroad[J].Shanghai Nonferrous Metals,2007,28 (1):20-25.)

[17]王新国,丁伟中,徐匡迪,等.硅系合金氧化精炼过程的热力学分析[J].中国有色金属学报,2001,11(3):503-508.

(Wang Xin-guo,Ding Wei-zhong,Xu Kuang-di,et al.Thermodynamic analysis on silicon alloy oxidation refining process[J].The Chinese Journal of Nonferrous Metals,2001,11(3):503-508.)

[18]Pires J C S,Otubo J.The purification of metallurgical grade silicon by electron beam melting[J].Journal of Materials Processing Technology,2005,169(1):16–20.

[19]Pires J C S,Braga A F B,Mei P R.Profile of impurities in polycrystalline silicon simaples Purified in an electron beam melting furnace[J].Solar Energy Materials and Solar Cells,2003,79(3):347-355.

[20]吴亚萍,李廷举.太阳能级多晶硅的冶金制备研究[D].大连:大连理工大学,2006.

(Wu Ya-ping,Li Ting-ju.Research on metallurgical processing of multi-crystalline silicon for solar cells[D].Dalian:Dalian University of Technology,2006.)

[21]Shen Tsao,Shuang-Shii Lian.Refining of metallurgicalgrade silicon by thermal plasma arc melting[J].Materials Science Forum,2005,475-479:2595-2598.

[22]Delannoy Y,Alemany C,Li K,et al.Plasma-refining process to provide solar-grade silicon[J].Solar Energy Materials and Solar Cells,2002,72(1/4):69-75.

[23]Alemany C,Trassy C,Pateyron B,et al.Refining of metallurgieal-grade silicon by inductive plasma[J].Solar energy materials and solar cells,2002,72(1/4):41-48.

[24]马文会,戴永年,杨斌,等.太阳能级硅制备新技术研究进展[J].新材料产业,2006(10):12-16.

(Ma Wen-hui,Dai Yong-nian,Yang Bin,et al.Progress of manufacturing technology for solar grade silicon[J].Advanced Materials Industry,2006(10):12-16.)

[25]Josef D,Michael W.Process for purifying metallurgical-grade silicon:US,4304763[P].1981-12-8.

[26]赵宁,李忠,李兴教,等.一种新型廉价太阳级硅制备技术[J].太阳能学报,1996,17(1):57-62.

(Zhao Ning,Li Zhong,Li Xing-jiao,et al.A new kind technology of cheap solar-grade silicon preparation[J].Acta Energiae Solaris Sinica,1996,17(1):57-62.)

[27]Peter W,Wolfgang K.Solar grade silicon feedstock supply for PV Industry[J].Solar Energy Materials&Solar Cells,2002,72(1/4):11-26.

[28]李文良,罗远辉.区域熔炼制备高纯金属的综述[J].矿冶,2010,19(2):57-62.

(Li Wen-liang.Luo Yuan-hui.The review of high purity metal produced by zone refining[J].Mining Metallurgy,2010,19(2):57-62.)

[29]王本轩.区域熔炼法提炼超纯硅的实验研究[J].化学世界,1964(12):548-551.

(Wang Ben-xuan.Experimental study of ultra-pure silicon by zone melting refining[J].Chemical World,1964(12): 548-551.)

[30]Wetzel Th,Virbulis J.Modeling in industrial silicon wafer manufacturing-from crystal growth to device processes[C]// International Scientific Colloquium Modelling for Electromagnetic Processing.Hannover,2003:24-26.

[31]吴洪,阎红,王丹.区域熔炼法制备高纯度金属[J].化学工程师,2001,84(3):16-17.

(Wu Hong,Yan Hong,Wang Dan.Making the metal in high solidification by the way of regional smelt[J].Chemical Engineer,2001,84(3):16-17.)

[32]Dold P.Analysis of microsegregation in RF-heated float zone growth of silicon-comparison to the radiation-heated process[J].Journal of Crystal Growth,2004,261(1):1-10.

[33]武冠男,张军,刘林,等.太阳能级多晶硅定向凝固技术的研究进展[J].铸造技术,2008,29(5):673-677.

(Wu Guan-nan,Zhang Jun,Liu Lin,et al.Research progress of directional solidification technology for solar grade multicrystalline silicon[J].Foudry Technology,2008,29 (5):673-677.)

[34]黄莹莹,郭辉,黄建明,等.精炼法提纯冶金硅至太阳能级硅的研究进展[J].功能材料,2007,38(9):1397-1404.(Huang Ying-ying,Guo Hui,Huang Jian-ming,et al.Advances in research on upgrading of solar grade(SoG)silicon by refining metanurgical grade(MG)silicon[J].Journal of Functional Materials,2007,38(9):1397-1404.)

[35]Morita K,Miki T.Thermodynamics of solar-grade-silicon refining[J].Intermetallics,2003(11):1111-1117.

[36]YU Zhan-liang,MA Wen-hui,DAI Yong-nian,et al.Removal of iron and aluminum impurities from metallurgical grade-silicon with hydrometallurgical route[J].Trans.Nonferrous Met Soc China,2007(17):s1030-s1033.

[37]Khattak C P,Joyce D B,Scmhid F A.Simple process to remove boron from metallurgical grade silicon[J].Solar Energy Materials and Solar Cells,2002,74(1/4):77-89.

[38]杨森,黄卫东,林鑫,等.定向凝固技术的研究进展[J].兵器材料科学与工程,2000,23(2):44-49.

(Yang Sen,Huang Wei-dong,Lin Xin,et al.Recent development ofdirectional solidification technology[J].Ordnance Material Science and Engineering,2000,23(2):44-49.)

[39]史珺.CP法提纯太阳能级多晶硅工艺路线[J].新材料产业,2008(10):27-31.

(Shi Jun.CP process routes of solargrade polysilicon purification[J].Advanced Materials Industry,2008(10):27-31.)

Application of metallurgical method in the production of solar grade polysilicon

LI Jing-jiang1,ZHANG Ting-an2,LI Rui-bing2

(1.Northeastern University Engineering&Research Institute Co.,Ltd.110013,China; 2.School of Materials&Metallurgy,Northeastern University,Shenyang 110819,China)

In recent years much attention has been paid to polycrystalline silicon as basic material of converting electric energy.In the present paper,various metallurgical methods for the production of polycrystalline silicon were briefly described,and their characteristics,tendency and the feasibility were analyzed.Some proposals for low-cost production of solar-grade polysilicon were discussed.

metallurgical method;polysilicon;polycrystalline silicon;solar energy

TF 803

A

1671-6620(2012)01-0025-07

2011-09-13.

李景江 (1958—),男,东北大学高级工程师,博士,E-mail:gemport@126.com;张廷安,(1960—),男,东北大学教授,博士生导师,E-mail:zta2000@163.net.