铝镁贫氧推进剂压缩力学性能及本构模型实验研究

2012-12-25成红刚鞠玉涛周长省朱国强

成红刚,鞠玉涛,周长省,朱国强

(南京理工大学 机械工程学院,南京210094)

固体贫氧推进剂以燃烧热值高和二次补燃效率高而广泛应用于固体火箭冲压发动机、固体燃料冲压发动机以及固液混合火箭发动机[1].在发射、点火和飞行过程中,冲压发动机贫氧推进剂药柱要受到高过载、热冲击、点火压力以及加速度等载荷作用[2],因此要求贫氧推进剂在一定的温度和应变率下具有较好的力学特性,保证其在冲压发动机发射和飞行过程中能保持结构完整.固体贫氧推进剂中金属添加剂和高氯酸铵(AP)的含量很高,导致其在力学性能上与常用的固体推进剂有很大的差异.在冲压发动机工作过程中,固体贫氧推进剂主要受压缩载荷的作用,因此,对其压缩情况下的力学特性进行研究具有重要工程参考价值.

目前国内外有关固体推进剂力学性能的研究主要集中于高能硝酸酯增塑聚醚(NEPE)推进剂[3]和丁羟(HTPB)推进剂[4]等力学性能以及本构关系的研究,关于推进剂压缩力学性能的研究[5]还比较少,关于固体贫氧推进剂压缩力学性能研究的相关文章尚未见报道.

本文以某铝镁贫氧推进剂应用于固体燃料冲压增程炮弹为研究背景,探讨了压缩速率对贫氧推进剂力学性能和破坏形式的影响,建立了贫氧推进剂在压缩情况下的线粘弹性本构模型,为铝镁贫氧推进剂的性能改良和工程应用提供技术支持.

1 试样制备及试验方法

1.1 贫氧推进剂试样制备

贫氧推进剂采用典型的镁铝质量为40%的以HTPB为粘合剂的推进剂.试验用药柱试件通过用圆口切刀从药饼上直接切取获得,方法参照GJB770B-2005固体推进剂压缩试验方法的要求,试件尺寸为φ10mm×15mm,如图1所示.试件加工完成后,放入真空保温箱中在50℃恒温环境下保温24h,然后自然冷却,消除试件内部的机械加工残余应力.

图1 压缩试验试样图

1.2 试验方法

采用QJ211B微机控制高低温电子万能试验机对贫氧推进剂试件进行单向压缩试验,考核贫氧推进剂在常温下的压缩力学性能.试验过程中用显微镜及CCD图像传感器对压缩过程中试件的形貌变化进行观察与记录.

试验前,每个试件的尺寸经过测量、筛选,每组试件尺寸差别较小,具有较高的精度和一致性.具体试验方法如下.

试验温度为(15±1)℃,压缩速率分别为5mm/min,10 mm/min,20 mm/min,50 mm/min,100mm/min,200 mm/min;对应的应变率分别为5.56×10-3s-1,11×10-3s-1,22×10-3s-1,55.6×10-3s-1,111×10-3s-1,222×10-3s-1,每一个加载速率试验为一组,每组5个试件.

试验前,先将试件于温控箱中在试验温度下保温12h,然后再进行压缩试验.每次试验结束后,保存试验数据和显微照片.

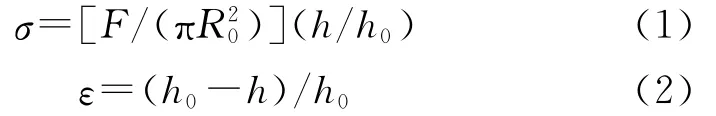

每组试验结果取5个试件的平均值.贫氧推进剂的应力和应变分别为

式中,σ为压缩应力;F为压缩力;h,h0分别为试样的瞬时高度和初始高度;R0为试样的初始半径;ε为压缩应变.

2 试验结果及分析

2.1 贫氧推进剂应力-应变特性分析

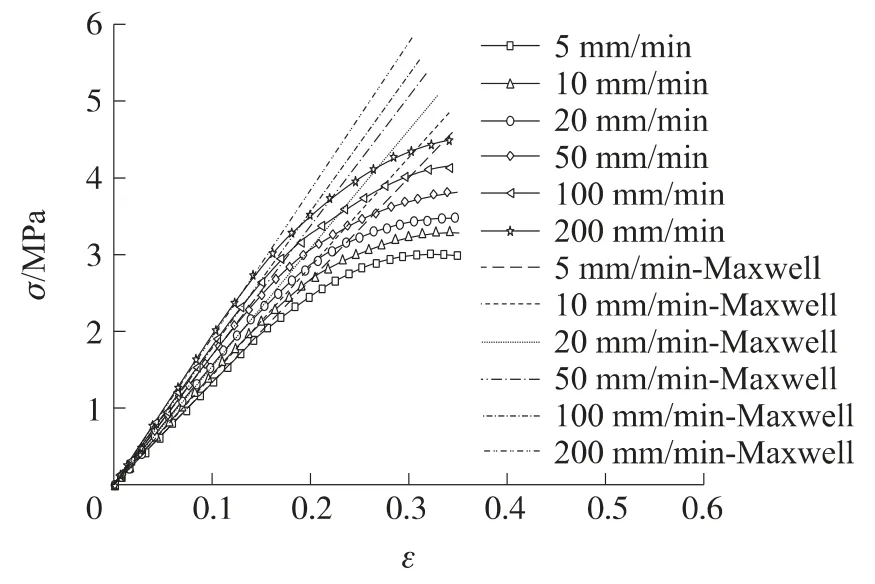

研究了15℃下、不同压缩速率时贫氧推进剂的压缩应力-应变关系.图2所示为贫氧推进剂在15℃、不同压缩速率时的应力-应变曲线.

图2 15℃时不同压缩速率下的应力-应变曲线

根据曲线变化特点,应力-应变关系可分为4个阶段:①弹性段.即在屈服点之前,贫氧推进剂处在弹性区域,卸载后形变能完全恢复,不出现任何永久变形.屈服点是贫氧推进剂能完全保持弹性的临界点,对应的应力即屈服应力σy,对应的应变为屈服应变εy.②应变软化段.在此阶段内,应变增加,应力反而有所减小.③塑性不稳定段.在此阶段内,应变增加,应力基本保持不变.在压缩试验中试件表现为发生鼓胀并在表面伴随有微细裂纹.④应变强化阶段.在此阶段内,应变继续增加,应力急剧增加,最后试件发生破坏.试验中发现,当应变大于屈服应变时,试件表面开始出现微裂纹.

另外,由图2可见,随着压缩速率的增大,贫氧推进剂的屈服应力和屈服应变也随之增大,弹性模量逐渐增大,应变软化阶段逐渐减弱,而塑性不稳定段和应变强化阶段逐渐增强.同时,随着压缩速率的增大,应变强化出现时所对应的应变越来越小.由以上分析可知,贫氧推进剂的力学性能与压缩速率密切相关,是典型的粘弹性材料.

2.2 压缩速率对贫氧推进剂力学性能的影响

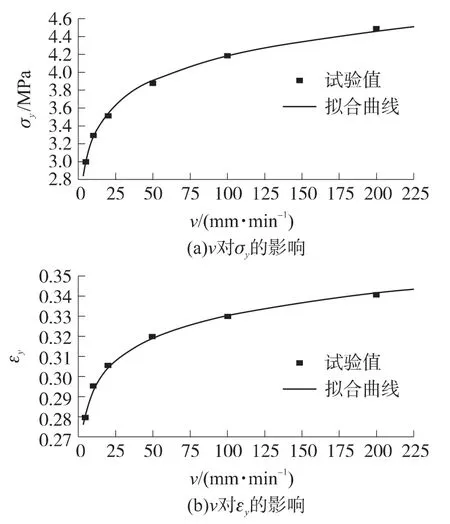

研究了15℃下,压缩速率v对贫氧推进剂力学性能的影响,结果如图3所示.

图3 15℃时压缩速率v对贫氧推进剂力学性能的影响

图3(a)和图3(b)所示分别为15℃时v对贫氧推进剂屈服应力σy和屈服应变εy的影响.由图可知,随着v的增大,σy和εy相应增大.在v=5~50mm/min范围内,σy和εy随v的增大变化显著;在v=50~200mm/min范围内,σy和εy随v的增大变化则相对缓慢.当v在5~200 mm/min范围内变化时,σy由2.999 7MPa增大到4.487 6MPa,增幅达150%;εy由0.279 8增大到0.340 5,增幅达122%.

根据图3中σy和εy与v的相关关系,利用最小二乘法对其进行拟合,得到屈服应力和屈服应变与压缩速率的函数关系分别为

由式(3)、式(4)可知,15 ℃时,σy和εy随着v的变化呈单调递增关系,且与v的自然对数呈线性函数关系,相关系数都在0.99以上.

试验过程中,在高压缩速率试验时发现,试验结束后试件表面的温度有明显上升,这表明在高应变率加载试验中,不仅有应变率效应,而且还有温度效应.以上曲线反映的是2种效应的耦合结果,这种耦合效应在大应变、高应变率下体现得更加明显[4].

2.3 压缩载荷下贫氧推进剂破坏形貌分析

采用显微镜及CCD图像传感器研究了常温下贫氧推进剂的压缩破坏过程.图4所示为15℃时不同压缩阶段推进剂试样的宏观形貌变化.由图4(a)可知,施加压缩载荷前,试样为圆柱形;在压缩载荷作用下,贫氧推进剂试样中部逐渐发生鼓胀,长度减小,如图4(b);在载荷的进一步作用下,鼓胀程度进一步增加,试样底部与夹具的接触面积增大,试样中下部相比上部直径较大,如图4(c);当压缩到一定应变水平时,如图4(d)所示,试样下部形状发生畸变,表面出现宏观裂纹,试样结构发生破坏.试验中发现,在压缩过程中,推进剂表面有少量金属粒子脱落,并且有晶莹透亮的高氯酸铵晶体析出.

图4 常温下贫氧推进剂压缩过程宏观形貌变化

图5所示为不同压缩阶段推进剂表面的微观形貌.图5(a)为贫氧推进剂压缩前的表面微观形貌.由图可见,推进剂表面分布着大小不均匀的球形金属颗粒,表面在试件加工过程中受到切削力的作用,因此在大颗粒周围存在细微的初始脱粘区,并且存在由于颗粒脱落而留下的较小的坑洞,小颗粒周围无脱粘区,在粘合剂的作用下紧密结合在一起;图5(b)中,在压缩载荷的作用下,试件发生鼓胀变形,在两相界面上产生微裂纹,初始脱粘区的大颗粒开始从试件表面脱落,形成较小的凹坑;在压缩载荷的进一步作用下,如图5(c)所示,粘合剂发生变形,大量固体粒子在粘合剂界面附近产生脱湿,表面的微裂纹不断扩展,汇合成孔穴;随着载荷的增加,试件表面张力增大,孔穴不断扩展,最终形成图5(d)中的宏观裂纹和孔洞,导致试件结构发生破坏.观察压缩过程中试件表面的微观形貌变化,能够更深入地了解推进剂的脱湿机理.卸载后,推进剂试件能够恢复到原始试件95%左右的应变水平,常温下硬而韧的特性是贫氧推进剂与NEPE[5]等推进剂的显著差异.

图5 贫氧推进剂压缩过程表面微观形貌(40倍)

根据常温下贫氧推进剂压缩过程形貌变化分析可知,试验过程中试件的破坏形式没有表现出明显的应变率效应,即相同温度下不同压缩速率时试件的破坏形式基本相同.

3 贫氧推进剂本构模型

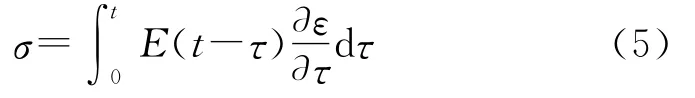

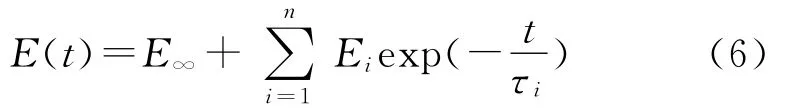

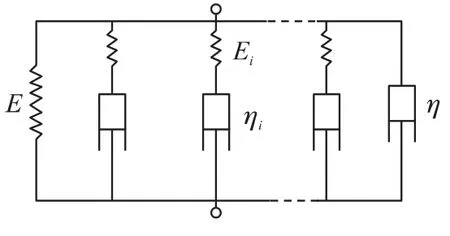

由线粘弹性理论可知,广义Maxwell模型如图6所示,其本构关系的积分形式为

式中,E(t)是松弛模量,将松弛模量写为常用的Prony级数形式:

式中,E∞为平衡模量;n为广义 Maxwell模型的阶数;τi=ηi/Ei为 第i个 粘 壶 的 松 弛 时 间,Ei为第i个弹簧的弹性模量,ηi为第i个粘壶的粘性系数.

图6 广义Maxwell模型

式中,待定系数E∞,Ei和τi可通过最小二乘法拟合确定(取τi=10i-1τ1).

选取压缩速率为5 mm/min、应变在0~0.07范围内的压缩试验数据,应用式(7)拟合三阶、四阶、五阶和六阶广义Maxwell本构模型的参数,结果见表1.

表1 不同阶数广义Maxwell本构模型的拟合参数

将表1中各拟合参数代入式(5)可得恒应变率下的应力响应函数(理论值).通过对不同阶数广义Maxwell本构模型拟合结果进行分析,得出结论:六阶广义Maxwell本构模型可以很好地反映该贫氧推进剂应力-应变关系中线粘弹性段的力学特性.图7给出了不同应变率下的应力-应变曲线和线粘弹性理论曲线.由图可知,所建立的粘弹性本构模型与不同应变率下的线粘弹性段的实验结果符合较好.

图7 不同应变率下应力-应变曲线及理论曲线

4 结论

本文运用单向压缩方法对15℃时不同压缩速率下贫氧推进剂的力学性能进行了分析研究,得出以下结论:

①在压缩情况下贫氧推进剂的应力-应变关系分为4个阶段:弹性段,应变软化段,塑性不稳定段和应变强化段;

②常温下,贫氧推进剂的σy和εy分别与压缩速率的自然对数呈线性函数关系,贫氧推进剂的破坏形式没有明显的压缩速率效应;

③本文所建立的线粘弹性本构模型能够较好地反映贫氧推进剂线粘弹性段的应力-应变关系.

[1]王克强,莫红军.贫氧推进剂的研究发展方向[J].飞航导弹,2005,(11):54-57.WANG Ke-qiang,MO Hong-jun.Research and development direction of rich propellant[J].Winged Missiles Journal,2005,(11):54-57.(in Chinese)

[2]侯林发,张春森,周学刚,等.复合固体推进剂[M].北京:宇航出版社,1994.HOU Lin-fa,ZHANG Chun-sen,ZHOU Xue-gang,et al.Composite solid propellant[M ].Beijing:China Astronautic Publishing House,1994.(in Chinese)

[3]李敬明,郑雪.NEPE推进剂拉伸破坏过程试验研究[J].含能材料,2009,17(2):241-243.LI Jing-ming,ZHENG Xue.Experimental study on tensile damage process of NEPE propellant[J].Chinese Journal of Energetic Materials,2009,17(2):241-243.(in Chinese)

[4]SHI X Q,WANG Z P,PANG H L J,et al.Investigation of effect of temperature and strain rate an mechanical properties of underfill material by use of micro tensile specimens[J].Polymer Testing,2002,21:725-733.

[5]陈煜,刘云飞,谭惠民.NEPE推进剂的细观力学性能研究[J].火炸药学报,2008,31(1):56-59.CHEN Yu,LIU Yun-fei,TAN Hui-min.Study on the micromechanics of the NEPE solid propellant[J].Chinese Journal of Explosives and Propellants,2008,31(1):56-59.(in Chinese)