中厚板热矫直工艺规程制定及优化策略

2012-12-23王勇勤刘志芳严兴春

王勇勤,刘志芳,严兴春

(重庆大学机械传动国家重点实验室,重庆400030)

中厚板热矫直工艺规程制定及优化策略

王勇勤,刘志芳,严兴春

(重庆大学机械传动国家重点实验室,重庆400030)

采用高效的优化方法对中厚板热矫直工艺规程展开研究,以最小矫直力为目标函数,以辊系压下量为设计变量,分别以矫直质量和曲率积分公式作为不等式和等式约束建立工艺规程优化模型并展开优化求解.优化计算结果与某钢厂的在线数据有较好的一致性,以此为基础研究某一具体品种的矫直力、曲率和矫直轨迹等规律,研究结果表明:3~7号辊的矫直力逼近单辊最大矫直力,且在3-7辊下轧件断面塑性百分比接近80%;轧件出口的平直度满足工程要求,横向残余应力能够控制在15MPa以内.

中厚板;优化;残余应力;平直度

中厚板广泛用于建筑工程、机械制造等行业,是国民经济建设中重要的钢材品种.在中厚板轧件生产过程中,由于板厚与温度不均、冷却相变差异、吊具不妥和放置不当等原因会使其残余应力大小不均,从而形成纵向弯曲、边浪和中浪等板型缺陷,这些缺陷在其他加工工序之前都需要在矫直设备上得到有效消减[1].第三代全液压强力矫直机已配备数字控制系统全自动操作,能灵活实现左右、前后倾动、快速换辊、调配弯辊手段等多种功能[2-5].目前,中厚板生产不断向更宽的方向发展,在具有水平相当的大型矫直设备的硬件前提条件下,配置合理的矫直工艺规程软件技术不仅可以有效地矫正轧件、改善板形质量,还可以降低设备的承载能力和提高经济效益,使大型企业在该领域形成核心竞争力.在矫直工艺理论发展的历程中,很多专家和学者展开了大量基础研究.如Behrens等[6]用有限元法预测了矫后的板形缺陷,高聪敏[7]和李学通[8]等用有限元软件模拟了轧件矫直过程,研究了矫直力和轧件断面应力等参数的分布规律.为了解决有限元法计算时间长的问题,門田浩次[9]和比護剛志等[10]给出了曲率与轧件断面坐标的关系,文中采用了七步两层循环的流程展开了求解,其求解过程受接触倾角的影响较大,薛军安等[11]采用迭代和解耦的方法对轧件曲率展开了解析,但是没有阐述迭代不收敛时修改相应曲率的原则;金满霞[12]用三点简支的方法研究了压下量的制定方法;王志刚[13]采用大变形法和曲线拟合法模拟矫直时带钢的变形曲线,确定了压下量与反弯挠度的关系,他们二者的模型过于简化,假设条件与实际矫直工况相差较远;崔丽[14-15]提出采用增加矫直道次、改变矫直辊距以及静压矫直三种方法来解决高强度钢板矫不平问题的矫直策略,开发了中厚板矫直机过程模型仿真系统;李延芝[16]对轧件实施了大压下量矫直方案,形成了高强韧性钢板的矫直工艺,但是没有考虑能耗问题;薛军安[17-18]研究了塑性变形率对辊式矫直轧件的影响,认为塑性变形率应该取到80%左右,并运用迭代优化计算方法得出了简化的矫直规程;周存龙[19]和崔甫[20]认为矫直辊的压弯量应该由作用在板材上的反弯挠度来确定;金光毅[21]介绍了唐山中厚板公司生产线热矫直机过程自动化模型设定系统的组成.

本文针对目前的研究现状建立工艺规程优化模型并展开求解和验证,研究在优化的压下量作用下轧件出口的平直度和残余应力等参数的规律.

1 工艺规程数学模型的建立

工程实际中,对于具体矫直设备和具体规格品种,如何合理设定压下量,使残余曲率和残余应力都达到要求指标是现代矫直工艺技术的关键,而合理设定工艺参数的过程是一个优化的过程,需要确定设计变量,目标函数和约束函数.

1.1 设计变量

工艺参数的设定都是围绕着辊系压下量展开的,对现代强力矫直机而言,通常上辊系固定在一个辊盒中,下辊系固定不动(如图1所示,下排首、尾两辊可以单独微调以保证轧件可逆矫直的顺利咬入),只要确定了上辊系首、尾辊压下量,整个辊系的压下量就确定了,所以,首先上排首、尾辊压下量δ2和δN-1是设计变量(如图2所示);其次,虽然具体品种在具体压下量条件下的反弯曲率和接触角是确定的,但是工艺参数压下量自身是设计变量,所以各辊的反弯曲率κi和接触角θi也就是和压下量相关联的设计变量了.

图1 矫直机三维模型

图2 辊系压下量示意图

1.2 目标函数

从节约能耗和减少工作辊及其他零部件磨损角度来看,矫直力越小越好,所以工艺参数优化的目标函数定为总矫直力最小,即

1.3 约束条件

1.3.1 等式约束

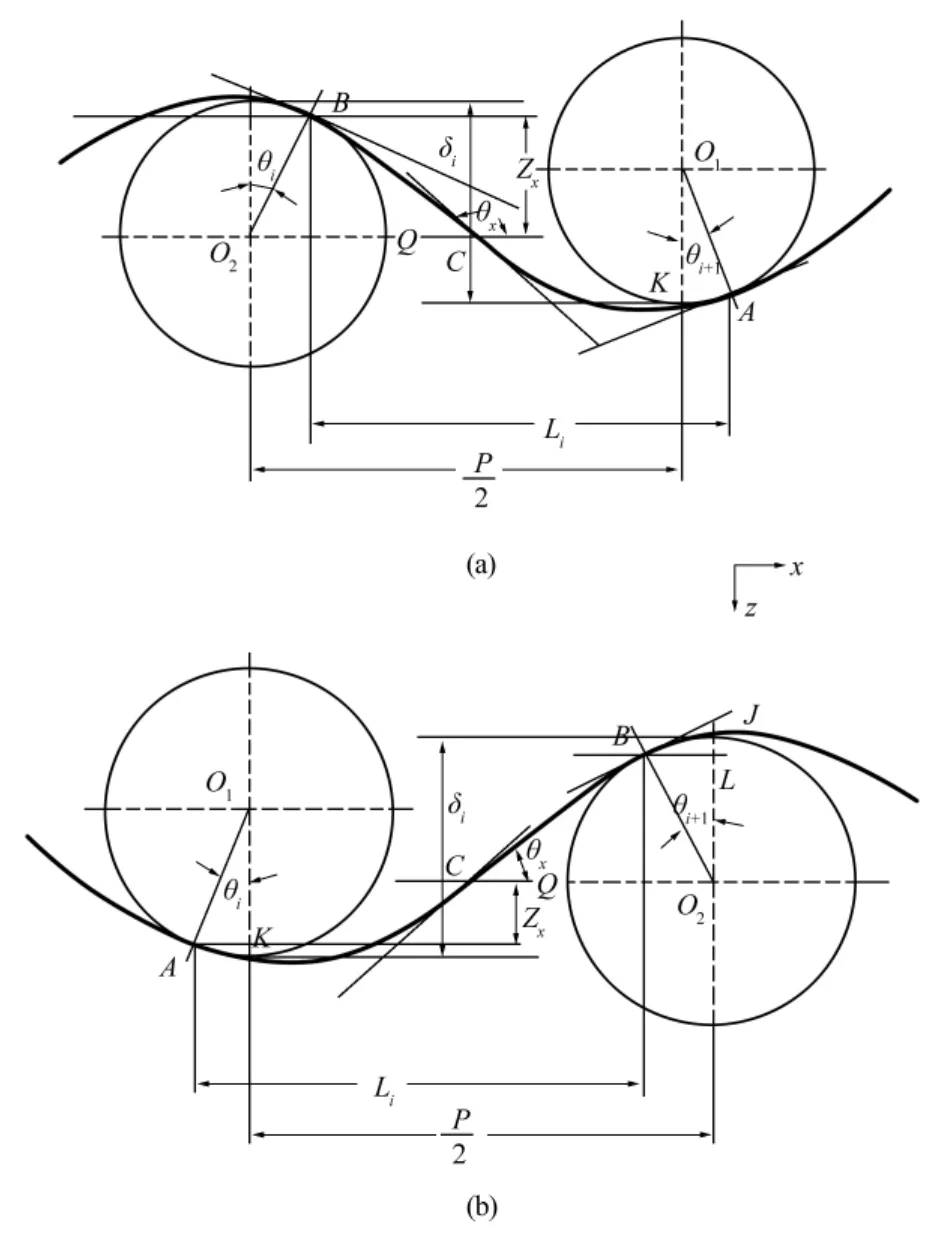

轧件与相邻矫直辊之间的位置关系有且仅有如图3所示两种,压下量和曲率的关系如式(2)、式(3)所示,这种曲率解析的方法称为曲率积分法[11-12],其描述的内容是辊系压下量与反弯曲率的内在关系,且相邻两辊之间就有两个这样的等式约束.设辊数为N,优化过程中搜索一次压下量,曲率积分的2(N-1)个方程都必须满足才有意义,所以等式约束为曲率积分的2(N-1)个方程.

图3 曲率积分法建模过程示意图

1.3.2 不等式约束

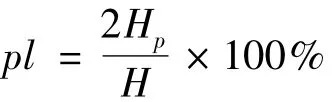

不等式约束主要是控制板型和力能参数,其中板型控制包括出口平直度要求、残余应力要求,力能参数主要是控制矫直力和功率在设备能力范围内,具体内容为:轧件出口平直度必须低于用户要求,即

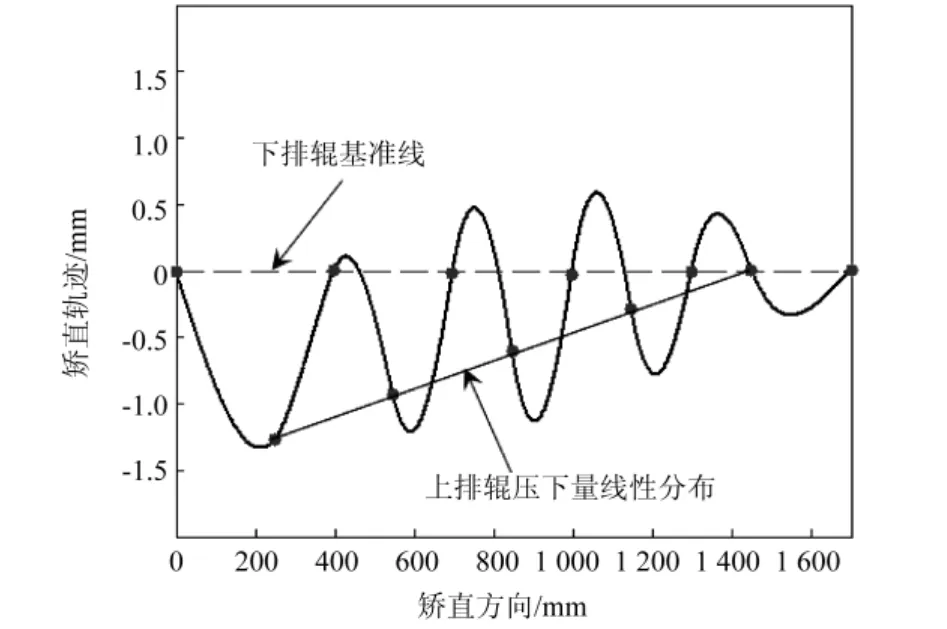

图4 矫后出口平直度

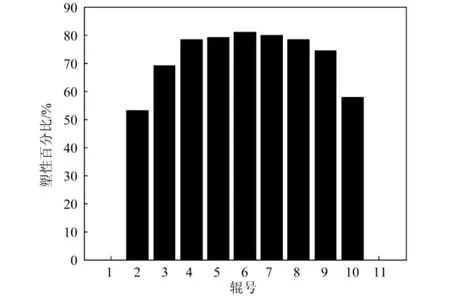

图5 厚度方向塑性百分比

其中:Acexit为出口残余曲率,[Flat]为出口平直度要求;[σB]为横向残余应力要求;[σH]为厚度方向残余应力要求;v为矫直机速度;Fmax为设备最大矫直力;Ti为各辊扭矩;Pmoter为电机功率;η为传动系统效率.

2 工艺规程优化及结果评定

优化设计是根据最优化原理和方法,综合各方面因素,以人机配合方式或自动搜索方式,在计算机上进行的半自动或自动设计,以便选出在现有工程条件下的最佳设计方案和最优解的一种现代设计方法.工艺参数优化的目标函数和约束条件都是非线性的,且有等式约束和不等式约束,属于有约束非线性规划问题.随着各种计算方法的发展,各种优秀的计算软件相应诞生,其中Matlab以其强大而有效的优化方法受到广泛欢迎,工艺参数优化调用其优化工具箱的函数fmincon函数进行优化设计.

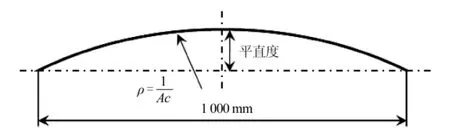

为了验证优化模型的正确性,随机抽取某钢厂在线数据库中的100个品种信息,提取出这些品种的材料和在线设定压下量等信息,用本文中的优化流程进行计算得到如图6所示对比结果(上排辊尾辊压下量均为0),对比分析发现它们有较好的一致性.

图6 压下量优化结果与现场数据的对比

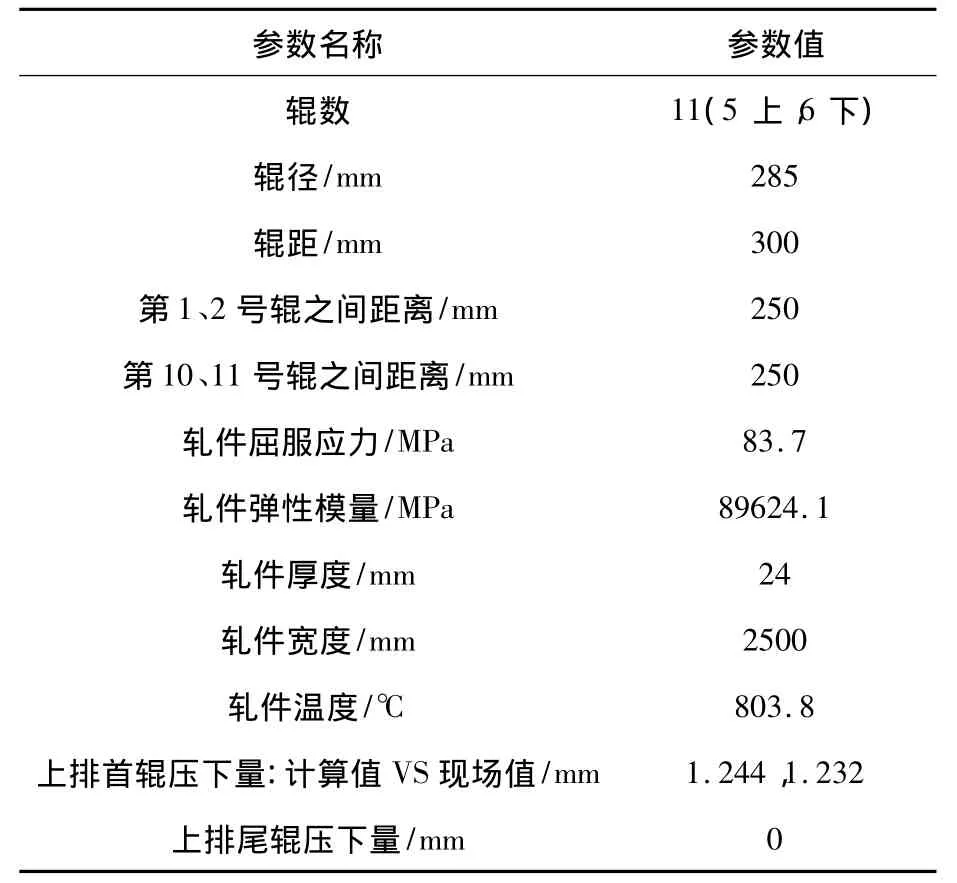

以如图6所示随机抽取的100个品种中的第65号品种作为研究对象,其原始参数见表1.经优化计算后得到的上排首辊压下量为1.244mm,现场数据为1.232mm,上排尾辊压下量均为0mm.

表1 原始参数

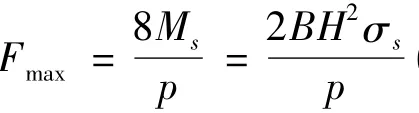

图7 矫直力计算结果与现场数据的对比

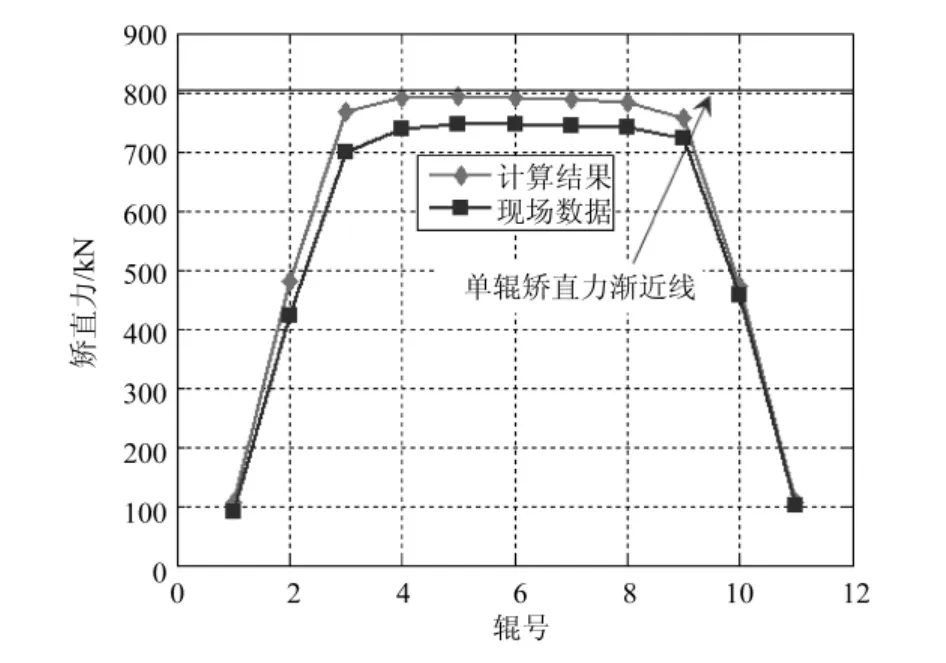

图8 矫直曲率分布

3 结论

(1)建立了中厚板热矫直工艺规程优化模型并展开求解,求解结果与某钢厂在线数据库中随机抽取品种的工艺参数有较好的一致性,验证了优化模型的可靠性和准确性;

(2)轧件断面塑性百分比较大时(如80%),3~7号辊的矫直力逼近单辊最大矫直力渐近线,其分布呈现梯形状;3-7辊下轧件断面塑性百分比接近;

图9 矫直轨迹分布

图10 轧件断面塑性百分比分布

图11 轧件矫直前后横向残余应力分布

(3)矫直过程中的曲率和轨迹解析结果表明矫后轧件平直度满足工程要求,上排辊与轧件接触点连线构成线性递减压下方案;残余应力解析结果表明横向残余应力能够控制在15Mpa以内.

[1] TOMITA S.,FUJITA Y.,Recent trend and problems of straightening technologies of thick plates[J].The Japan Society for Technology of Plasticity,1999(40): 408-11.

[2] 陈 瑛.中厚板矫直技术的发展[J].宽厚板,2002,8(6):1-5.Chen Ying.Development of Levelling Technology for Medium and Heavy Plate[J].Wide and Heavy Plate,2002,8(6):1-5.

[3] BELOBROV Y.N.,SMIRNOV V.G.,TITARENKO A.I..Modern Straightening Machines[J].Metallurgist,2002,46(9-10):280-283.

[4] BELOBROV Y.N.,SMIRNOV V.G.,TITARENKO A.I..Automating the Control of Modern Equipment for Straightening Flat-Rolled Products[J].Metallurgist,2004,48(7-8):406-413.

[5] 王国栋,刘相华.日本中厚板生产技术的发展和现状(二)——随中国金属学会代表团访问日本观感之二[J].轧钢,2007,24(3):1-4.WANG Guodong,LIU Xianghua.Development Process and Current Situation of Plate Production Technology in Japan[J].Steel Rolling.,2007,24(3):1-4.

[6] BEHRENS B.A.,NADI T.E.,KRIMM R..Development of an analytical 3D-simulation model of the levelling process[J].Journal of Materials Processing Technology,2011(211):1060-1068.

[7] 高聪敏.带材辊式矫直过程的有限元分析[D].太原:太原科技大学,2008.Qin Jianping.The Finite Element Analysis of Strip Roll Straightening Process Graduate Name[D].Taiyuan U-niversity of Science and Technology,2008.

[8] 李学通,杜凤山,于凤琴.中厚板矫直过程的有限元研究[J].重型机械,2005(1):44-46.LI Xuetong,DU Fengshan,YU Fengqin.FEM study on Plate straightening[J].Heavy Machinery,2005(1):44 -46.

[9] 門田浩次,前田谅一.ローラ·しべラーにぉける矯正過程での曲率の解析法[J],塑性と加工,1993,34(1993):481-486.KADOTA K.,MAEDA R.,A Model of Analysis of Curvature in Levelling Process—Numeric Study of Roller Levelling Process[J].The Japan Society for Technology of Plasticity,34(1993):481-486.

[10] 比護剛志,松本紘美,小川茂.ローラ矯正中の被矯正材の曲率に及ばす応力ひずみ関係の影響[J].塑性と加工,2002,43(496):439-443.HIGO T.,MATSUMOTO H..Effects of Numerical Expression of Stress-Stain Curve on Curvature of Ma-terial of Roller Levelling Process[J].The Japan Society for Technology of Plasticity.2002,43(496):439 -443.

[11] 薛军安,胡贤磊,刘相华,等.辊式矫直过程弹塑性弯曲数学模型[J].钢铁研究学报,2008,20(11),33-36.XUE Junan,HU Xianlei,LIU Xianghua.Mathematical Model of Elastic Plastic Bending for Roller Leveling[J].Journal of Iron and Steel Research,2008,20 (11),33-36.

[12] 金满霞.板材矫直工艺过程的理论分析及应用研究[D].上海:上海交通大学,2006.JING Manxia.Theoretical Analyses of Steel Sheet Straightening Technology and Their Application[D].Journal of Shanghai Jiaotong University,2006.

[13] 王志刚,王 辉,李友荣.板带矫直机压下量的计算方法及其对矫直质量的影响[J].武汉科技大学学报,2009,32(4):347-350.WANG Zhigang,WANG Hui,LI Yourong.Method for calculating the intermesh of straightener and its influence on straightening quality[J].Journal of WuHan University of science and technology,2009,32(4): 347-350.

[14] 崔 丽,胡贤磊,郭 强,等.高强度中厚板辊式矫直策略分析[J].东北大学学报,2011,32(5):671 -674.CUI Li,HU Xian-lei,GUO Qiang.Analyzing Roller Leveling Strategies for High-Strength Steel Plates[J].Journal of Northeastern University,2011,32(5):671 -674.

[15] 崔 丽.中厚板辊式矫直过程模型研究[D].沈阳:东北大学,2009.CUI Li.Model Study for Plate Leveling Process[D].Northeastern University,2009.

[16] 李延芝,许方泉,董恩乐.高强韧性钢板矫直工艺的研究与应用[J].宽厚板,2008,14(6):13-16. LI Yanzhi,XU Fangquan,DONG Enle.Leveling Process Study and Application of High Strength and High Toughness Steel Plate[J].Wide and Heavy Plate,2008,14(6):13-16.

[17] 薛军安,崔 丽,胡贤磊,等.塑性变形率对辊式矫直轧件的影响[J].东北大学学报,2009,5(5):681 -684.XUE Junan,CUI Li,HU Xianlei.Effect of Plastic Deformation Rate on Plate Steel During Roller Leveling[J].Journal of Northeastern University,2009,5(5): 681-684.

[18] 薛军安,胡贤磊,刘相华,等.中厚板矫直规程的计算模型及其优化设定[J].钢铁研究,2007,35(3): 45-48.XUE Junan,HU Xianlei,LIU Xiang-hua.Calculation model and optimization setting of leveling schedule in medium-heavy plate leveling process[J].Iron and Steel Research,2007,35(3):45-48.

[19] 周存龙,徐 静,王国栋,等.中厚板热矫直机压下模型[J].钢铁研究学报,2006,18(8):28-31.ZHOU Cunlong,XU Jing,WANG Guodong.Intermesh Model of Hot Roller Leveler for Plate Steel[J].Journal of Iron and Steel Research,2006,18(8):28-31.

[20] 崔 甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2005:86-100.

[21] 金光毅,杜 珊,王建平.中厚板生产线热矫直机过程自动化模型设定系统[J].冶金设备,2006,155(11):21-26.JIN GuangYi,DU Shan,WANG JianPing.Process Automation Model Specification System of Hot Straightening Machine in Heavy and Medium Plate Rolling Production Line[J]Metallurgical Equipment,2006,155(11):21-26.

Establishment of technology process and optimization strategy for plates during hot levelling

WANG Yong-qin,LIU Zhi-fang,YAN Xing-chun

(The State Key Laboratory of Mechanical Transmission,Chongqing University,Chongqing 400030,China)

An optimization model was proposed to research hot levelling process for plates.The target function was built to minimize the sum of the levelling force.The reductions of rollers were the design variables.The quality of the plate after levelling and the curvature integration equations were the equality and inequality constraints respectively.The model was solved by an optimization function.There was a good consistency between the results of the proposed modes and filed data.The levelling force,curvature distribution and trajectory distribution were analyzed too.The research result shows that the levelling forces on roll#3 and roll#7 and the plastic deformation of the plate are approaching to the asymptote of the maximum single levelling force and 80%,respectively.The flatness satisfied the engineering requirement and the residual stress in the width direction can be controlled less than 15MPa after levelling.

plates;optimization;residual stress;flatness

TG333.23 文献标志码:A 文章编号:1005-0299(2012)06-0081-06

2011-12-18.

王勇勤(1961-),男,教授,博士生导师.

刘志芳,E-mail:liuzhifang621@163.com.

(编辑 张积宾)