采用共挤技术提高绝缘电线的耐磨性能

2012-12-23量子化学有限公司NdibaDiohJeffBorke

文/量子化学有限公司/Ndiba Dioh/Jeff Borke

译/北京斯普乐电线电缆有限公司/陈果

1 介绍

在电线电缆耐磨方面,已经有过许多研究,特别是在汽车行业和石油开采业,在近海石油工业中,电缆必须能够抵御来自延伸到井里面的检测工具的破坏。在汽车工业,耐磨要求处理主要是由于电线线束安装或组装的需要;为了避免由于直接或者间接的耐磨原因导致电线绝缘破坏使设计失效。理解耐磨的机理涉及到的每一个具体的系统是非常重要的。这通常涉及不同假定条件下的机械测试模型,例如:电缆与锋利物体的刮擦。刮针和砂带磨损试验这两种测试方法被使用。

22AWG交联聚烯烃( XLPE) 绝缘厚度为16mil(0.41mm)的标准尺寸电线被用在汽车引擎盖下,诸如此类结构的电线已经符合所有的已经成功运行20多年的美国汽车工程规范。标准包括砂带耐磨试验,XLPE结构均符合标准的要求。然而,在国际市场,XLPE 绝缘电线采用钢针进行耐磨测试的性能指标一直不能令人满意,已经得到证实。

在本文中,我们涉及开发一个应用在汽车引擎盖下,满足钢针耐磨要求的系统。任何给定的电线电缆系统的钢针耐磨性能指标能够通过增加绝缘厚度来实现,成本、重量、空间的限制通常会限制采用增加绝缘厚度这种途径。在本文中,一个XLPE,HDPE电线的钢针耐磨机构研究已经实施;其目的是为探索开发一种在给定的绝缘厚度,不牺牲性能指标,采用共挤技术的方式来提高刮针耐磨性能的这种可能性。

只要知道一些材料的基本力学性能,就可以用来预测任何给定的高分子材料制成的电缆的磨损性能的这种方法被提出。

2 实验

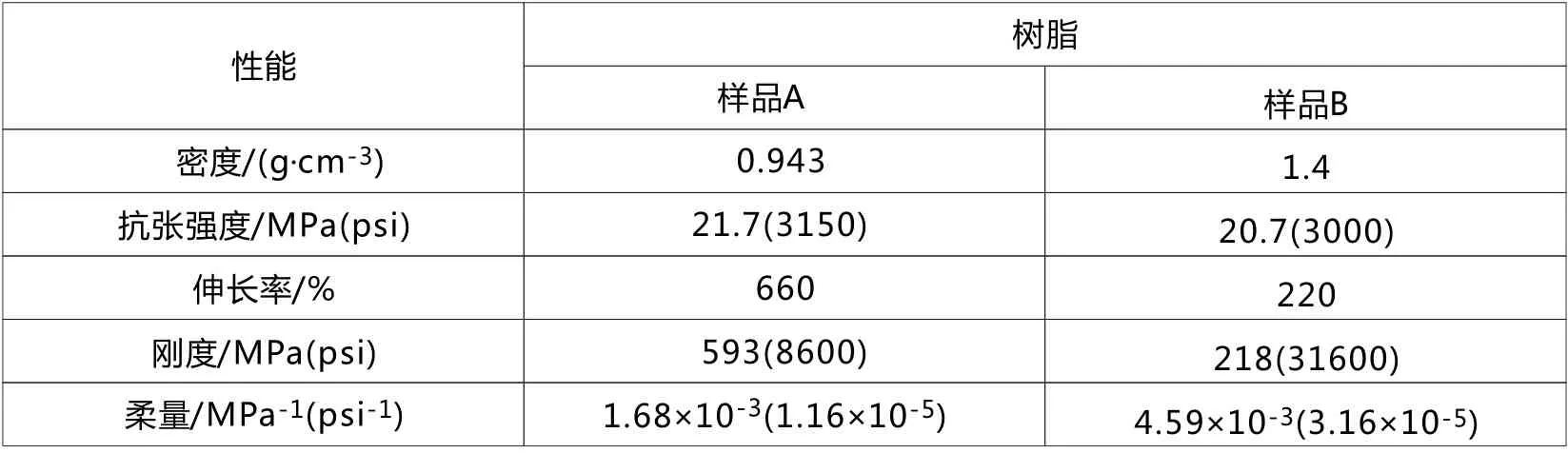

本文研究的相关原材料的属性包含在表1中,表中的两种树脂均由量子化工(Equistar chemicals LP)生产,不同的是分别应用于通信电缆和汽车电线电缆,样品A是高密度聚乙烯树脂,具有较低的收缩性能,适合用作通信电缆的绝缘层,样品B是无卤阻燃交联聚烯烃混合物,适合用于低压汽车电线电缆绝缘。XLPE样品含有机无卤阻燃剂填充剂,两种树脂采用传统的挤出设备进行加工。然而,对于样品B,需要有连续交联管道。对于样品A和B,加工的融化温度大约分别是253℃和122℃。

耐刮针磨试验设备采用的是TVAB型试验仪器,刮针耐磨试验设备的钢针直径为45mil (1.14mm),如图1所示,钢针的纵轴方向垂直于测试电线的方向,当线夹第一次夹住电线放下后试验开始,钢针以60Hz的频率,25.4mm的振幅来回摆动。如图1所示,试验时在钢针上施加7N的荷载到绝缘上,电线的耐磨性能决定于电线绝缘被钢针磨破后接触时摆动的次数,电线在导体与钢针之间短路后设备自动停止计数,现行的钢针耐磨试验技术要求是超过200次后失效。

本次研究的所有电线是以548.64m/min的速度在普通生产线上生产,对于共挤样品,采用两个步骤,第一步在连续交联生产线上挤出10mil(0.25mm)厚的22AWG的XLPE绝缘结构。电线成圈,下一步在外面挤出一层3mil(0.08mm)厚的HDPE。

表1 目前研究的树脂的机械性能

3 结果与讨论

XLPE,HDPE和共挤结构样品的耐刮针磨试验结论如图2所示,从图2中可以得出下列令人关注的观察结果:

(1) 16mil(0.41mm)厚HDPE样品1363次刮磨后失效,远远大于要求的200次,因此,相同的绝缘厚度,相比XLPE 样品而言,HDPE有的刮针耐磨性能大大优于XLPE样品。

(2)绝缘厚度为 13mil(0.33mm)的共挤结构的样品经过843次刮磨后失效。符合200次的要求;事实上,在如此薄的绝缘厚度里, 正如第2部分所提到的, 多层结构包含由10mil (0.25mm)厚XLPE的内层绝缘和3mil (0.08mm)厚HDPE外层绝缘 。 值 得 关 注 的 是10Mil(0.25mm)厚的XLPE 绝缘样品经过45次刮磨后失效 和3Mil(0.08mm)厚 的HDPE绝缘样品经过5次刮磨后失效,然而,这种组合的系统是比任何单个自身结构更有耐磨的效果。

(3)正如我们预料的一样,耐刮磨性能与绝缘厚度有关,薄绝缘比厚绝缘的耐磨性能差。

绝缘厚度均为16mil(0.41mm)时,HDPE结构比XLPE结构在某种程度上性能优异的一种解释是两种树脂中具有的柔量不同,如表1所示,HDPE树脂有较低的柔量,经过测试过程显示,由于施加相同的7N的力,钢针在XLPE绝缘中穿透得更深。因此,当钢针来回摆动时,更容易导致XLPE绝缘层的破坏,由此看来,采用小直径的钢针应该会增加破坏的效果和增加磨损率,这是因为两个钢针的法向力相同, 细钢针的绝缘上承受更高的应力,渗透到绝缘的更深处,因此产生更大的破坏,获得的数据显示,细钢针具有很高的磨损率,如图3所示。电线的柔量在耐磨机理中扮演一个重要的角色。

HDPE绝缘电线比XLPE绝缘耐磨性能更优异的更进一步的解释是相互的摩擦机理明显不同。 绝缘厚度均为16mil(0.41mm) 的XLPE绝缘样品和HDPE样品的电子扫描显微镜刮磨面的图片如图4和图5所示。

图4和图5是经过5次刮磨测试后电子显微镜显示的图片,可以看到,两种电线表现出高分子材料在严重的磨损时的典型的脊线模式[1]。它的特征是一系列的成直角的滑动方向的凸脊,钢针在绝缘上来回摆动,磨损主要是发生在山脊底部的裂纹扩展,在这个过程中,微小规模的断裂过程发生。包括相当大的碎料从凸脊的边缘分离。在高填充的混合物中,由于其磨损特性,分离的碎片更容易导致更严重的磨损[2]。

由此可得出具有较好的抵御裂纹扩展的材料很有可能会具有较好的耐刮磨性,因此,虽然XLPE和HDPE体现出类似磨损模式(至少在测试的初始阶段),HDPE的裂纹扩展性能优于高填充的XLPE,导致具有更好的耐刮磨性能。

图6是经过5次刮磨后采用共挤工艺样品的电子显微图片。与单层绝缘层结构不同,共挤样品的表面经过5次刮磨后无明显的破坏。使用HDPE绝缘的表面优于XLPE绝缘表面,因此,延长了对绝缘表面初始阶段的破坏,以致观察到耐刮磨性能提高,尽管存在于复合绝缘层结构的机理还没有完全弄明白。可以认为与存在于绝缘内外表面的破坏区域有关[3]。

在钢针刮磨测试过程中,施加在绝缘表面的法向力在钢针与绝缘接触面坚硬材料处产生一个破坏区,这个法向力在电线的导体与绝缘内侧也产生另外一个破坏区(图7)。由于绝缘厚度变薄,内外破坏区域重叠,结果,位于导体和测试电线绝缘之间的大部分材料超过本身的屈服点,体现出很低的弹性模量,很高的柔量,结果是钢针深深地渗透进绝缘,导致绝缘产生更严重的破坏。显然,绝缘厚度达到某个数值,内外破坏区域将重叠,导致严重的磨损破坏,表现出高的磨损率,这在表8的数据中已经得到证实。在目前试验中,薄绝缘的样品表现出的磨损率至少比厚绝缘样品高一个数量级。值得注意的是,在XPLE外面挤出一层HDPE,这种共挤结构的磨损率与相同绝缘厚度单一HDPE结构磨损率类似。

给出一个准确的计算钢针刮磨破坏区域大小的计算模型是很困难的,需要采用数据有限元或有限体积方法。然而,为比较材料的相关性能,采用塑性区域大小作为破坏区域的缺陷的尺寸标志。塑性区定义为裂缝末端周围的材料屈服可以预测的区域[4]。

在等式(1)中,Rp为塑料破坏区的尺寸,E,Gc和σ y分别为材料本身的杨氏模量、能量释放率和屈服应力。能量释放率是一个测量材料的断裂韧度测量数值。参数Rp,取决于单个材料的柔量数值,韧性和材料的屈服应力值,钢针刮磨的这些机械特性综合影响可以通过分析耐磨试验中塑性区域的尺寸来研究。

许多常见的高分子材料的E,Gc和σ y在文献中也很容易查到, 钢针耐磨数据已经获得。图9是所研究的聚合物计算塑性区尺寸。图10是相应材料采用绝缘厚度为10mil(0.25mm) 22AWG电线的刚针刮磨的试验值,显然,像 PVC,聚丙烯和尼龙具有很小的塑性区尺寸,体现出比较好的钢针耐磨性能。钢针耐磨性能能够通过一个参数Rp来预测,Rp主要与材料的柔量,韧性,屈服应力有关。这与应用在目前工作的结论一致,目前工作结论表明材料的柔量,韧性影响XLPE和HDPE绝缘电线的钢针刮磨性能。

图9和图10所反映的结果是由上述列出的材料机械特性和每个特性与耐磨性的关系得出的。结果表明钢针耐磨性能与单个机械性能存在关联,然而,最恰当的相互关系是将上述所有机械特性都集中体现在塑性区域这个定义中。

4 结论

研究数据表明XLPE 绝缘电线的刮针耐磨性能差的缺点能够通过在单个XLPE绝缘层结构外面挤出一层HDPE外层来解决,刮针耐磨性的这项改进归咎于对撕裂机理临时抑制,否则会迅速磨损。另外,研究表明,高分子材料电线绝缘的磨损率与绝缘厚度紧密关联,薄绝缘相对于厚绝缘而言体现出较高的磨损。最后,结论显示,单一参数如塑性区域尺寸与绝缘材料的刚度,韧性,屈服应力有关,塑性区域尺寸能够用来预测刮针耐磨性能。

[1]Andrews E H.Developments in Polymer Fracture[M].London:Applied Science Publishers Ltd,1979:173.

[2]Symonds N,Mellor B G.Polymeric coatings for impact and wear resistance[J].Wear, 1999,111(1):225-229.

[3]Kinloch A J,Young R J. Fracture behavior of polymers[M].London: Applied Science Publishers,1983:91.

[4]Howatson A M,Lund P G,Todd J D.Engineering tables and data[M]. 2nd ed.London: Chapman and Hall,1991.