等离子熔覆铁基合金+镍包WC复合涂层热力学分析

2012-12-20卢金斌彭竹琴靖长青

卢金斌,彭竹琴,汤 峰,靖长青

(1.中原工学院,郑州450007;2.郑州日产汽车有限公司,郑州450016)

高能束熔覆是提高金属材料耐磨性的重要方法之一,近年来得到了迅速的发展[1-3].其中,等离子束因其成本低廉而得到了广泛的应用.铁基合金涂层与钢铁材料基体成分接近,界面结合牢固,成本低廉,而WC颗粒具有高熔点、高硬度和较好的稳定性,且碳化钨颗粒与铁基合金的润湿角几乎为零,添加WC作为增强相进行熔覆的试验研究较多,其复合涂层微观组织较为复杂[4-7].采用计算机软件模拟材料组织演化的技术发展很快,已成为材料设计和加工工艺制定的有效工具,尤其是与传统金相分析技术相比较,这种模拟分析更是研究复杂组织转变的有力工具.Thermo-calc Software是瑞典皇家理工学院材料科学与工程系开发出来的热力学计算软件,该软件专注于热力学计算和扩散模拟领域.本文采用试验和热力学计算的方法对等离子束熔覆添加不同比例WC的铁基复合涂层微观组织进行了分析.

1 试验材料与研究方法

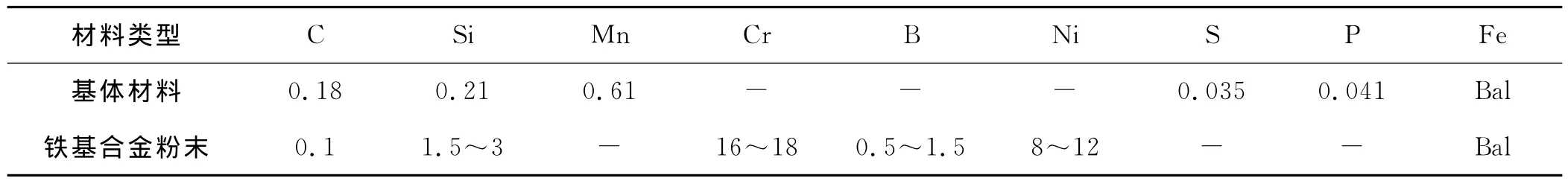

基体材料采用Q235钢,其组织为珠光体+铁素体,化学成分见表1,试样尺寸为200mm×16mm×5mm,表面经去油除锈处理.铁基合金的化学成分见表1,其粒径为44~104μm.镍包碳化钨粉的化学成分为12%(质量百分数)的Ni和88%的 WC.铁基合金添加10%、30%、50%的镍包碳化钨粉末后用有机胶调成糊状,均匀涂敷于Q235钢试样表面,宽度为7~9mm,厚度为2.5~3mm,150℃烘干.

表1 基体材料与铁基合金粉末的化学成分 %

采用自制的等离子设备进行熔覆处理,工艺参数 见表2.

表2 等离子束熔覆过程的工艺参数

采用X射线衍射仪分析涂层的相组成;采用Thermo-calc Software软件包中的TCW软件对添加不同比例镍包WC的铁基合金涂层组织进行热力学计算.

2 试验结果与分析

采用等离子熔覆技术在Q235钢基材上制备了分别添加10%、30%、50%镍包 WC的Fe-Cr-B-Si合金复合涂层,其表面光滑且无宏观气孔和裂纹,但随着WC含量的增加,涂层光滑度有所下降.

2.1 涂层X射线衍射分析

添加10%、30%、50%镍包WC的铁基合金复合涂层的X射线衍射图谱如图1所示.由图1可知,添加10%镍包 WC的涂层的主要物相是γ-Fe、α-Fe、Cr23C6;添加30%镍包WC的涂层的主要物相是γ-Fe、α-Fe、Cr23C6、Fe3W3C、WC;添加50%镍包 WC的涂层的主要物相是γ-Fe、Fe3W3C、Fe6W6C、W2C、WC.

图1 涂层的X射线衍射图谱

2.2 3种复合涂层微观组织的热力学计算

为了进一步研究添加WC后铁基合金熔覆组织的形成过程,有必要对其进行热力学计算.本文采用热力学计算软件Thermo-calc中的Equilbria模块模拟分析涂层的物相.尽管该模块计算的是平衡相图,与实际涂层组织的物相会有一定的差距,但对分析熔覆过程涂层的组织演化提供了理论依据.

对添加不同比例镍包WC的铁基合金进行相图计算,结果如图2-图4所示.下面分析不同WC含量的铁基合金的相图.

(1)经过计算,添加10%WC的铁基合金涂层的C含量为0.63%,该成分的合金位于图2中的A线位置,因此冷却凝固过程应沿A线进行.可以看出,在高温阶段(1 800K以上),首先形成BCC_A2(即δ-Fe);在大约1 500K时,δ-Fe转变为γ-Fe(即FCC-A1),并析出Cr23C6、M6C相;随着温度的降低,γ-Fe部分转变为α-Fe,最后在室温下形成γ-Fe、α-Fe、Cr23C6、σ等相.而复合涂层X射线衍射检测的结果为γ-Fe、α-Fe、Cr23C6.可以看出,计算结果与实际情况符合较好.

(2)经过计算,添加30%WC的铁基合金涂层的C含量为1.7%,该成分的合金位于图3中的B线位置,因此其凝固冷却过程应沿B线进行.可以看出,在高温阶段(2 200K以上),首先形成BCC_A2(即δ-Fe);在大约2 100K时,形成M6C型碳化物;在1 500K时,δ-Fe转变为γ-Fe,并完全凝固为固相,开始析出Cr23C6相,最后在室温下形成γ-Fe、α-Fe、Cr7C3、M6C、WC等相.而复合涂层X射线衍射检测的结果为γ-Fe、α-Fe、Cr23C6、Fe6W6C、WC.可以看出,计算结果与实际情况基本符合,只是计算结果中未出现Cr7C3,而试验中出现了Cr23C6.其原因可能是因为基体稀释了部分C元素,导致形成了C含量较少的Cr23C6.

(3)经过计算,添加50%WC的铁基合金涂层的C含量达到2.7%,该成分的合金位于图4中的C线位置,因此其凝固冷却过程应沿C线进行.可以看出,在高温阶段(1 800K以上),首先析出 M6C;在大约1 500~1 800K时,开始析出 MC_SHP相(即 WC);随着温度的下降,开始析出 M23C6(Cr23C6)、FCC_A1(γ-Fe);随 着 温 度 进 一 步 下 降,M23C6转 变 为M7C3(Cr7C3),接着部分γ-Fe转变为α-Fe,最后在室温下形成γ-Fe、α-Fe、Cr7C3、M6C、WC等相.而复合涂层X射线衍射检测的结果为γ-Fe、Fe3W3C、Fe6W6C、W2C、WC.可以看出,计算结果与实际情况有些差异.这可能是由于加热及冷却速度太快,加入的WC含量较多,WC在高温下保温时间较短,未能充分分解,因而其化学成分有较大差异所致.

总之,理论计算出的物相与实际检测结果基本吻合,只是添加50%WC的涂层稍有差异.热力学计算分析结果对分析复合涂层物相和指导材料加工是有帮助的.

3 结 语

(1)通过等离子束熔覆添加镍包WC含量分别为10%、30%、50%的Fe-Cr-B-Si铁基合金粉,可以获得无宏观裂纹及气孔的复合涂层.

(2)添加不同比例WC的铁基复合涂层具有不同的物相.采用热力学软件Thermo-calc进行计算,计算结果与实际情况基本相符合.

[1]曾绍连,李卫.碳化钨增强钢铁基耐磨复合材料的研究和应用[J].特种铸造及有色合金,2007,27(6):441-444.

[2]赵敏海,刘爱国,郭面焕.WC颗粒增强耐磨材料研究现状[J].焊接,2006(11):26-29.

[3]Kim Hyung-Jun,Yoon Byoung-Hyun,Lee Chang-Hee.Wear performance of the Fe-based Alloy Coatings Produced by Plasma Transferred Arc Weld-surfacing Process[J].Wear,2002,249:846-852.

[4]Gassmann R C.Laser Cladding with(WC+W2C)/Co-Cr-C and(WC+W2C)/Ni-B-Si Composites for Enhanced Abrasive Wear Resistance[J].Materials Science and Technology,1996,12:691-696.

[5]卢金斌,张照军,宁久超,等.添加碳化钨铁基合金等离子弧熔覆复合涂层的组织分析[J].焊接学报,2009,30(9):65-68.

[6]卢金斌,王志新,席艳君.Q235钢等离子熔覆添加碳化钨铁基合金涂层的研究[J].材料热处理学报,2009,30(8):142-145.

[7]张宇,钟敏霖,刘文今.送粉激光熔覆合成制备 WC/Ni硬质合金涂层及其耐磨性[J].金属热处理,2005,30(11):1-5.

[8]尤显卿,任昊,斯廷智.电冶熔铸 WC/钢复合材料组织及耐磨性研究[J].铸造,2003,52(12):1170-1172.

[9]尤显卿,马建国,宋雪峰,等.电冶熔铸 WC/钢复合材料中 WC的溶解行为[J].中国有色金属学报,2005,15(9):1363-1368.

[10]黄曼平,尤显卿,宋雪峰,等.电冶熔铸 WC/钢复合材料组织及碳化物演变的研究[J].铸造技术,2007,28(8):1053-1058.

[11]尤显卿,王基才,任昊.电冶熔铸 WC/钢复合材料的显微缺陷[J].中国有所金属学报,2004,14(4):646-651.