长杆类差速器闭式热挤压工艺研究应用

2012-12-15韩海河王丽霞内蒙古一机集团富成锻造有限公司

文/韩海河,王丽霞·内蒙古一机集团富成锻造有限公司

锻造过程是一个复杂的三维非稳态过程。传统的锻造设计方法借助经验和设计手册,辅以工艺试验来完成,设计时间长,费用高。近年来,随着有限元模拟技术的发展,其在锻造设计中的应用越来越成熟。有的提取了工件的几个关键截面进行了二维模拟,根据模拟结果优化了飞边;有的应用DEFORM2-3D对连杆的闭式锻造进行了模拟和优化,实现了净成形;还有的应用SUPERFORM对连杆的辊锻制坯过程进行了模拟,得到了锻件变形过程中的应力、应变和温度分布等参数,以此用来预测锻件晶粒尺寸。以上研究分别应用不同的有限元商业软件对复杂锻件成形过程进行模拟,指导锻造工艺和模具设计,取得了良好的效果。

差速器壳体是汽车上的重要零件之一,锻造质量将影响后续装配精度及使用寿命。图1为某车型上需求的长杆类差速器壳体。

图1 差速器壳体粗加工3D实体造型

差速器壳体传统锻造方式为80kJ电液锤开式模锻,锻造过程存在以下问题:

⑴由于终锻毛坯截面变化很大,故锻造过程必须添加辊锻制坯如图2所示,生产效率很低。

⑵由于制坯过程中的人为控制及设备等不稳定因素,辊锻毛坯状态差别很大,产品的整体质量难以保证,经常出现壳体内部缺陷及杆部充型不完全的情况。

⑶传统工艺毛坯余量很大,因此,产品热处理前必须经过适当的粗加工工序,增加了运输及加工成本。

为了满足客户要求及降低成本,工艺组借助有限元分析软件(DEFORM2-3D)对此项产品进行了分析,重新设计了合理的锻件毛坯形状,制定了相应的闭式挤压工艺。

图2 开式锻造工艺辊锻毛坯及终锻毛坯

锻造工艺分析

锻件终锻毛坯确定

图3 闭式挤压终锻毛坯

合理的闭式锻造毛坯会减少锻造成形难度,并且均匀的机加余量可以缩短后续的加工周期,减少加工消耗。考虑到烧损量,最终毛坯确定如图3所示。

下料

坯料的尺寸决定了终锻成形后是否存在成形不完全或者残余毛刺等问题。因此,我们利用Pro-e实体成形软件进行了精确的质量计算,确定了坯料尺寸,并利用数控带锯进行下料,进一步限制了坯料长度的波动范围。

加热方式

闭式挤压对坯料的表面质量要求较高,传统的室式炉加热方式会产生较厚的氧化层,严重影响毛坯的成形质量,因此,工艺组确定了中频加热方式,设备选用为200kW中频加热炉。

有限元分析

考虑到锻件截面变化比较大,制定了制坯、预锻及终锻三工步成形的方案。

为了保证终锻的成形质量,闭式模锻前两道工序设计必须满足以下条件:

⑴坯料分配到位,防止锻造缺陷的产生。

⑵制坯毛坯与预锻模膛,预锻毛坯与终锻模膛必须能够精确定位,用以保证锻造过程的稳定。

⑶尽量减少成形应力,保证模具寿命。

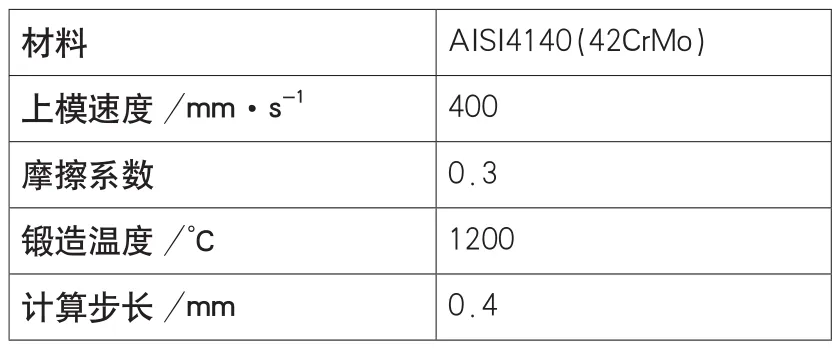

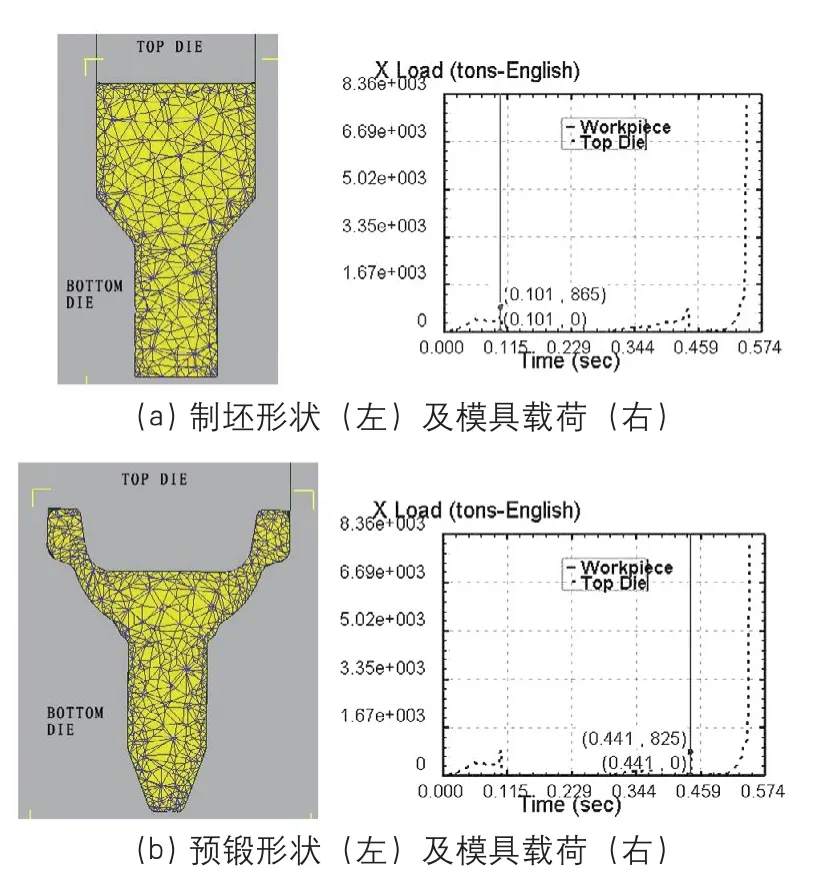

确定工艺前,我们设计了两种方案并进行了仿真分析,详细如图4、5所示,制坯过程有限元分析参数见表1。

表1 制坯过程有限元分析参数

方案一:采用闭式挤压方式制坯,制坯过程将上下部坯料分配完全,预锻过程进一步将毛坯成形。此种方案的优点是,各工步成形力均较小,如图4中a、b所示,制坯成形力为865t,预锻成形力为825t。

图4 工艺方案一

图5 工艺方案二

方案二:采用开式模锻方式制坯,制坯工步仅将锻件上部基本成形,制坯后将毛坯翻转180°置于预锻模膛,通过预锻模膛的设计对坯料进行上下分配(制坯过程通过调整打击行程避免横向毛边的产生)。此种方案的优点为,坯料在制坯模中摆放非常稳定(制坯模底部尺寸与坯料尺寸相当),并且由于采用的是开式制坯方式,制坯过程可以进一步清除毛坯表面的加热氧化层,制坯和预锻过程将坯料分配已趋近均匀,终锻模寿命将大幅度提高。如图5所示,此方案制坯成形力为978t,预锻成形力为1920t。

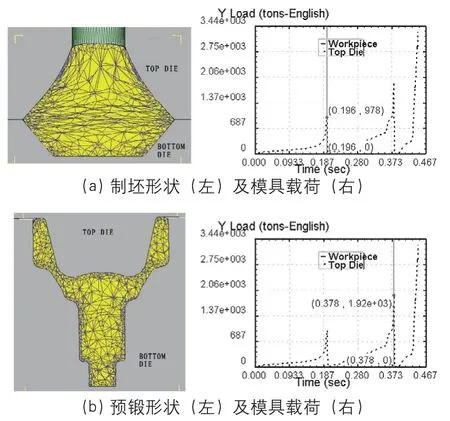

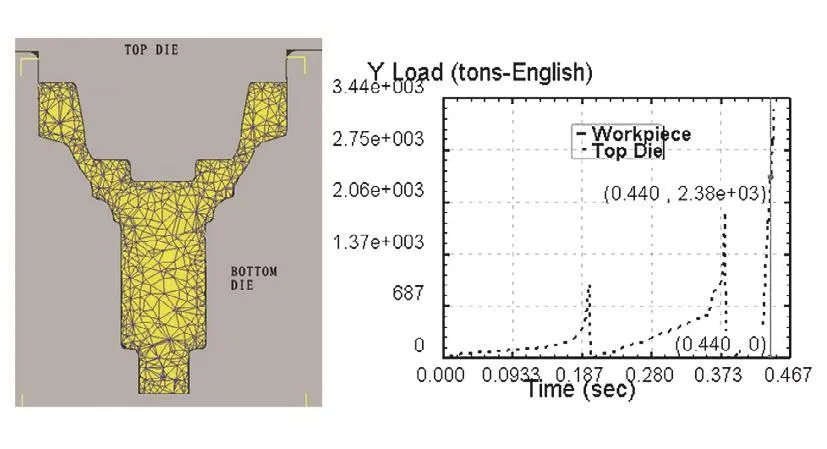

工艺组在进行对比时发现,如按方案一执行锻造工艺,由于采用的是热模锻生产,上下模模具必定存在一定的间隙,由图4中制坯工步模拟成形结果可知,制坯边缘(上下模间隙)毛刺的产生是不可避免的,在随后的预锻及终锻的过程中,这部分毛刺极可能形成锻件的内部缺陷,造成废品。因此,工艺组决定采用方案二来完成此项产品的技术改造。终锻模拟结果如图6所示,最大打击力为2380t。

图6 终锻件形状(左)及模具载荷(右)

确定工艺

由模拟结果可知,锻造整体过程打击力均维持在2500t以下,富成锻造公司的2500t高能螺旋压力机通用模架可完成三工步锻造,设备相关主要参数有,最大打击能量1000kJ,最大打击力为4000t,合理打击力为3500t。由上可知采用2500t压力机适合此项产品的生产。

最终确定的生产工艺为:数控高速带锯下料→200kW中频炉加热→2500t高能螺旋压力机锻造。

试制

参照模拟结果,完善了锻模设计,并在2500t高能螺旋压力机上进行工艺试验和试生产。改进后,在现场控制得当的情况下,充型效果非常好,表面质量也得到了大幅度提升,并且不会再因内部缺陷而造成废品,生产效率也得到大幅度提升。结果表明,设计符合生产要求,目前该工艺已稳定用于生产。原毛坯与改进后毛坯对比如图7a、b所示。

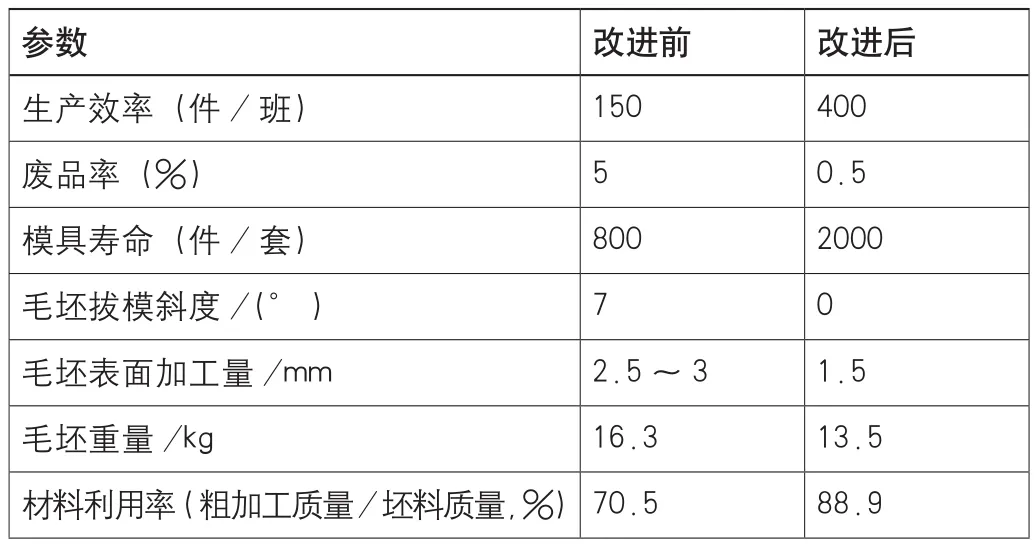

改进前后相关数据对比见表2。

表2 改进前后相关数据对比

图7 毛坯改进前后对比

结束语

本文对差速器壳的锻造工艺进行了改进,将预、终锻工序改进为无飞边闭式模锻,同时设计了合理的制坯工步,在螺旋压力机上实现了复杂锻件的锻造生产,提高了材料利用率和锻件质量,试验验证了其正确性。对于类似锻件的锻造生产,这种开式模锻制坯与闭式模锻相结合的工艺方法有很好的借鉴意义。

本文结合实际的锻造条件,采用合适的有限元模型,进行了差速器壳锻造过程数值模拟。结合塑性成形理论对模拟结果进行了分析,并基于模拟结果进行了锻造工艺模具设计。这种分析方法可以有效地用于复杂锻件的锻造工艺模具设计。