日本冷温锻造技术的最新发展

2012-12-15小坂田宏造大阪大学名誉教授

文/小坂田 宏造·大阪大学名誉教授

译/王欣·苏州汉金模具技术有限公司

日本冷锻技术的发展

在日本,如果不考虑螺栓螺帽的加工,冷锻技术的应用始于20世纪50年代初期自行车零部件的生产。进入60年代后,随着汽车的普及,不断开发成功了各种各样的冷锻产品。

图1显示了1960年以后日本冷锻成形技术的发展及每台中型轿车里使用的冷锻件重量的变化情况,可以看出轿车中使用的冷锻件重量在不断增加,一台轿车中大概要用40kg左右的冷锻件。

冷锻零件形状也朝着复杂大型化发展,到20世纪70年代已经从初期轮毂螺栓那样很小的对称零件,发展到了汽车发电机极爪等复杂大型零件的冷锻成形。1980年以后,随着等速万向节部件的增加,等速万向节用的三销套、内星轮及十字头等零件实现了精密锻造生产,在这个时期开发完成了温锻技术并应用于生产。

1990年前后,齿轮、花键轴等零部件的锻造加工获得成功。最近,螺旋齿轮等高难度的产品也实现了冷锻成形。

冷锻件的样例

图1 日本汽车零部件冷锻化的进展及每台轿车中使用冷锻件的重量

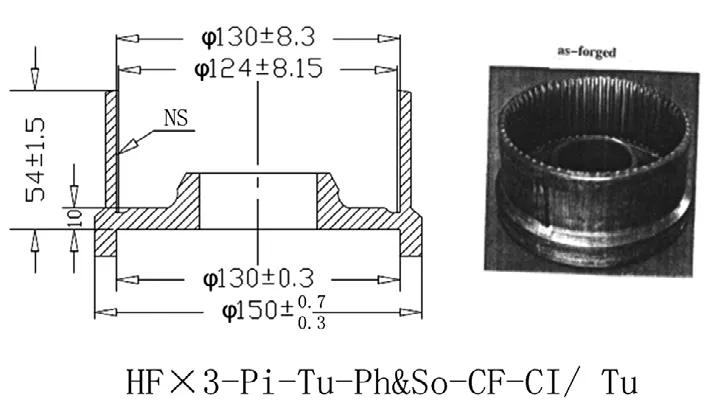

最近代表日本冷锻技术的发展水平是,20世纪90年代由工藤教授在ICFG会议上报告的最新的样例,如图2、3、4所示。图中标有NS的部分是Net Shape的略写,意思是不需要切削的部分。

图2 内星轮

图3 内花键齿轮

图4 等速万向节

新型的冷锻方法

闭塞锻造

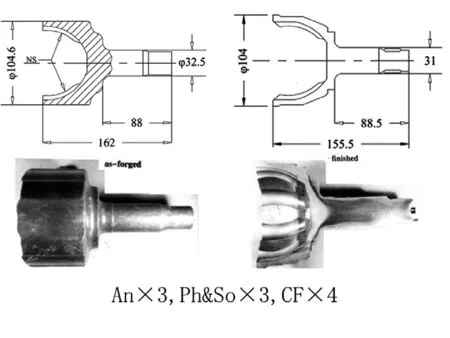

图5所示的是闭塞锻造的原理与成形伞齿轮产品的例子,把坯料放入上下模具形成的模腔中并施加合模力,然后通过上下冲头对材料进行压缩变形,使材料充满模腔。当材料被挤向半径方向进行成形时,由于材料与冲头的接触面积几乎保持不变,与模锻(半密闭锻造)中需要同时压缩飞边相比,能大大减小成形力。使用该方法除了需要上下冲头的运动和合模力之外,还需要特别设计的模架装置。通过闭塞锻造方法,成功生产了伞齿轮、等速万向节部件等零件。

图5 闭塞锻造的原理及产品(伞齿轮)

图6 背压锻造

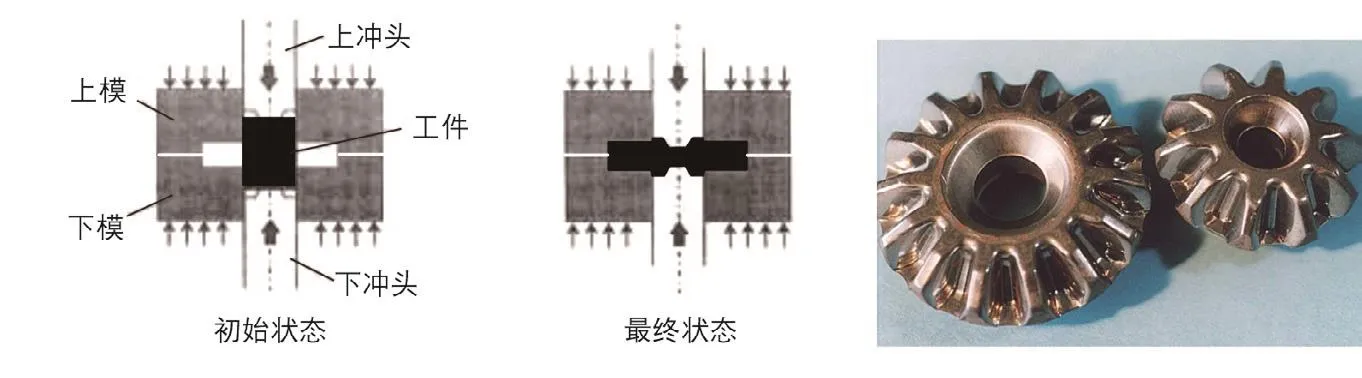

背压锻造

如图6所示,在存在多个挤压出口的挤压加工中,挤出的长度会各有不同。为了获得相同的长度,在挤压出口处放置一个受背压作用的工具,用来调整材料挤出的速度,以获得相同的挤压长度,从而省略锻造后平整端部的车削加工。这种成形方法称为背压锻造,并被应用于图中涡轮盘的制造。所需施加的背压压力很低,大概只需要材料变形抵抗的5%左右,所以由背压导致的成形压力的增加并不大。

分流锻造法

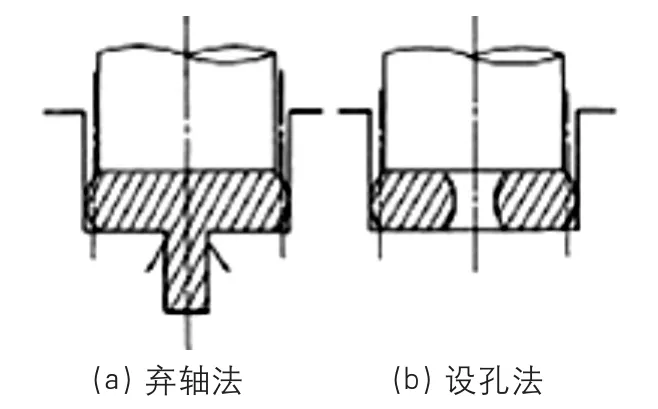

分流锻造的原理是在材料流动的方向及反方向都设计有可供材料流动的空间,目的是降低锻造压力。如图7(a)所示,反挤压时在挤压的前方同时设计一个挤压出口的方法叫做“弃轴法”(挤出的轴部将在后续加工中去掉),图(b)所示的是为了让材料流向外侧的齿形部,而特意在材料的内部设计一个孔洞使材料同时产生向内侧的流动既“设孔法”,人们很早就知道了这些方法。近年来,利用该方法通过采用复合动作的模具,被应用于齿轮的锻造,根据材料流动的特点称该方法为分流锻造法。

图7 分流锻造的原理

在直齿轮以及斜齿轮的精密锻造中,为了提高齿形的形状和精度,需要使材料完全充满模腔。可是由于形状,材料流动的不均匀,模具强度及齿形精度等的限制,很难做到使模腔完全充满。为了有效控制成形吨位和压力,分流锻造法被用于齿形零件的锻造。

使用分流法锻造斜齿轮时,需要采用两阶段分步成形的方式,第一阶段采用密闭成形,而在第二阶段利用“设孔法”或“弃轴法”。最近有报道,利用该锻造方法的多向复动油压机投入了生产。采用两阶段分步成形,可以使用实心材料或者空心材料进行分流锻造,图8就是使用实心材料,在第2工位进行密闭成形,第3工位释放插入的冲头,从而形成分流锻造,防止完全密闭后压力的急速上升。

图8 螺旋齿轮的分流锻造方法

板材锻造

最近,板材成形后的零件再通过锻造来提高精度或成形齿形部分等,用来生产电器和汽车零部件的例子在增加。板材锻造不仅仅是通过压缩减少板材的厚度,有时也需要增加局部的厚度。在板材的横向加压时很容易产生材料失稳,所以板材锻造的重要课题之一是防止失稳的产生。图9是AIDA(会田)公司开发的称为FCF加工法的板材成形与锻造加工结合的零件成形方法。

图9 FCF板材锻造产品

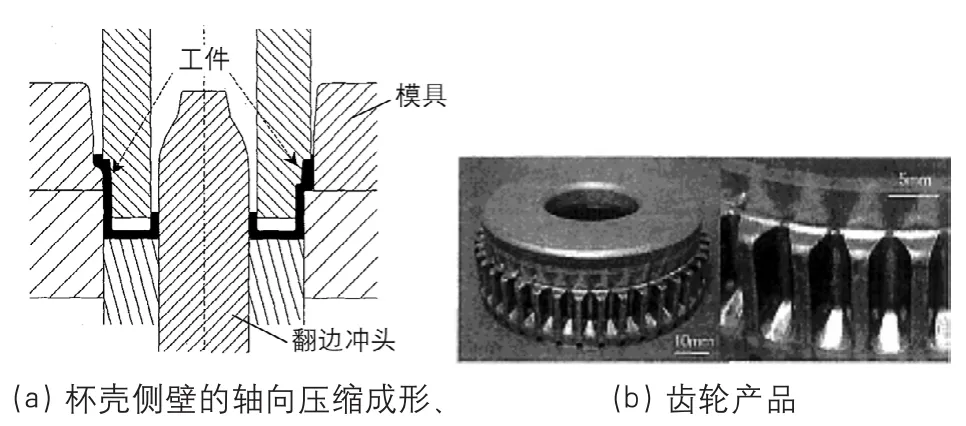

图10a对深拉伸加工的杯子侧壁方向实行轴向压缩,使板材厚度增加的同时,促进材料向齿形部分流动的方法。图10b是通过该方法加工得到的带齿形的零件。材料是厚度5mm的35号碳钢。轴方向压缩使外壁变厚,然后通过半径方向的挤压把材料挤压进入齿形的部分。

图10 在深拉伸杯壳的侧壁进行齿形成形的板材锻造方法

振动锻造

德国的FELSS公司,针对花键轴的成形问题开发成功了如图11所示的振动锻造法。该方法是用夹头夹持实心或空心的轴状坯料,然后在具有花键形状的模具内,通过材料和模具之间产生相对振动进行挤压加工的方法。基于该方法开发的称为轴向成形机的机器已投入销售。坯料每次前进2mm就后退1mm左右,后退时润滑剂进入加工区域,从而减小了摩擦,从图11b可以看出使用振动方法只需传统挤压的70%左右的载荷即可成形。图11c是运用该方法加工的齿轴,对于该花键轴零件如果不使用振动方法,由于材料的失稳将无法进行挤压加工。

图11 振动锻造法

图12 流动成形方法

流动成形

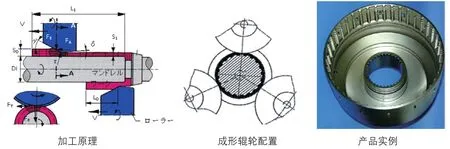

流动成形(FF成形)可以说是从旋压成形进化过来的方法。相对于旋压成形时材料几乎不产生流动变形的特点,FF成形法,顾名思义,通过成形辊轮的旋转和前进使材料的金属组织产生积极的流动,使板厚产生变化,同时也能进行齿轮的成形加工。1975年德国的Kremo公司,取得了带内齿形零件加工的专利,发明了该方法。20世纪80年代后期,该方法应用在轿车变速箱用带内齿离合器壳体的加工上,之后又陆续应用到许多零件的加工。

图12显示了FF成形的原理,辊子的配置及产品的样件。把材料放在固定于转子轴的芯棒上(主模具),将尾座压在上面并夹紧后,旋转置于芯轴外周的辊子边压缩材料边做轴向移动。

轻量化金属的锻造

高强度铝合金

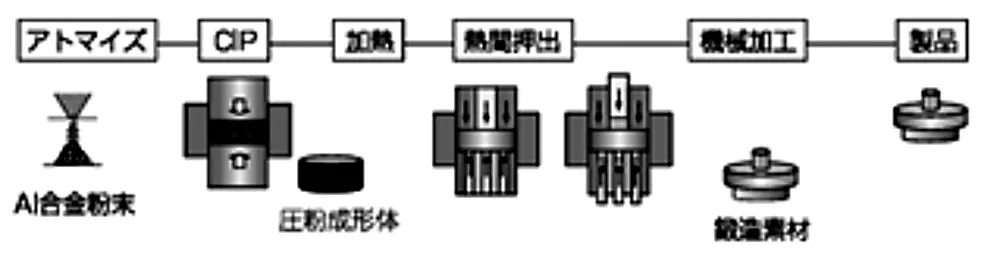

最近,为了实现轻量化,铝合金的锻造零件不断增加,但是通常铝合金的比强度(强度/比重)与高强度钢相比并不高。若想提高铝合金锻件的商品价值,就需要使用比强度更高的材料。另外,为了使铝材具有高温强度开发了把氧化物分散到粉末冶金中的强化方法,而这样的高强度铝合金即使在高温条件下也不容易锻造,需要使用恒温锻造等加工速度与温度有效结合的新型锻造方法。图13是由粉末烧结材料进行挤压成形的例子。

图13 铝合金的粉末锻造

钛合金的锻造

钛合金的比强度高,适合于轻量化。由于钛合金材料价格昂贵,所以少无切削的精密锻造方法被看作是具有竞争力的加工方法。可是由于材料与模具间的摩擦大,易于产生擦伤咬的氧化膜,使得多次拉伸得以实现。

镁合金的锻造

室温状态下,镁的延展性很小,其原因是结晶构造为滑移位错少的稠密六方晶体,200℃以上加热后滑移位错增多,延展性增加,像铝材一样变得容易锻造。图15是镁合金反挤压的样件,获得的零件没有缺陷、很完整。

图14 钛合金螺栓的冷锻成形

图15 镁合金的反挤压成形(300℃)

图16 镁合金的板材锻造法

在使用伺服压力机进行镁合金板材的锻造合,锻造很困难。最近,开发的适合于钛合金锻造的润滑剂,实现了图14所示螺栓的高速冷锻生产。

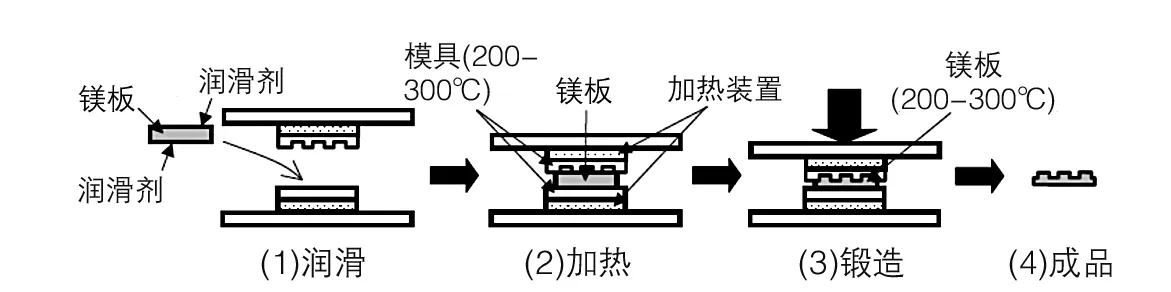

另外,钛合金表面的氧化膜可以有效防止锻造时的咬合,β钛合金板材使用阳极氧化法使其在表面形成着色时,提出了图16所示的加工方法。首先把镁板放入带有加热装置的模具中,合模并加热工件然后直接进行压缩锻造。该方法不需要加热炉,同时又可以防止镁板出炉后及放入模具时的温度下降,是一个简洁有效的方法。