冷锻压力机的发展现状及未来趋势

2012-12-15河本基一郎KOMATSU小松株式会社

文/河本 基一郎·KOMATSU(小松)株式会社

译/王欣·苏州汉金模具技术有限公司

锻造成形中使用的锻造压力机种类很多,为此需要充分理解各种压力机的特性,根据锻件的形状及加工方法等选择使用。

锻造压力机按大类可以分成机械压力机和液压机,小松产机株式会社(以下简称小松产机)生产销售机械压力机。近几年,随着锻件高精度化的要求,小松产机前瞻地开发完成了与以前机械压力机具有不同性能的锻造用伺服压力机,并被广泛应用,从而在压力机的研发制造方面处于世界的前沿。

小松产机于1994年将油压式伺服压力机投入市场,开始了锻件高精度化的研发工作。之后,开发了电动式伺服压力机,并于1998年开发完成了直动式的伺服驱动压力机,2001年着眼于压力机的大型化,进一步开发连杆机构并用的连杆式伺服压力机,2002年在小型通用压力机上普遍实现了伺服驱动,2005年又开始销售锻造成形用的伺服压力机,伺服驱动式压力机的市场化得到迅速发展。回顾最近的十几年,仅小松产机就制造销售了2300多台伺服驱动式压力机。

现在就常用锻造压力机的种类、结构以及适合于冷锻成形的KOMATSU MAYPRESS L1C系列产品,同时就最新的锻造用H1C系列伺服驱动式压力机进行介绍。

压力机的种类与特征

锻造压力机是利用成对的模具通过对固体材料的整体或者一部分进行压缩或者锻打,使材料按模具的形状进行成形的机器。

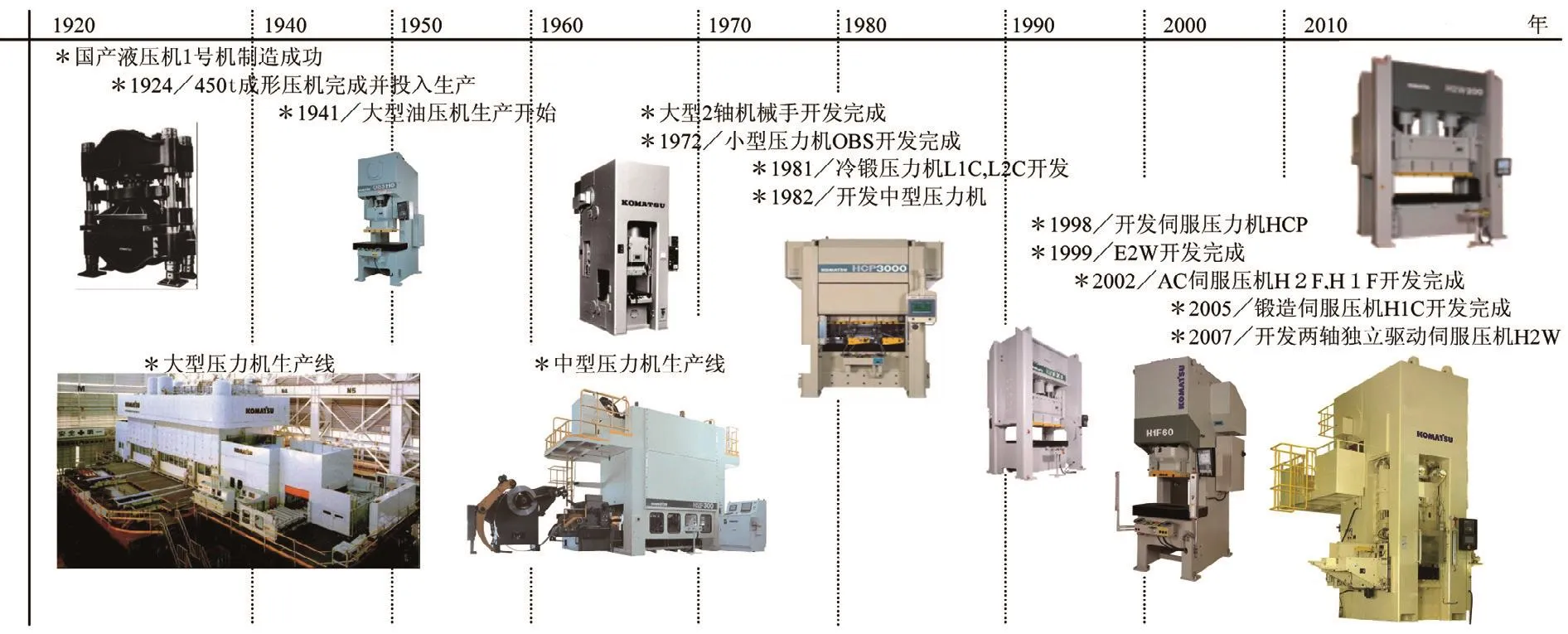

图1 压力机的发展历史

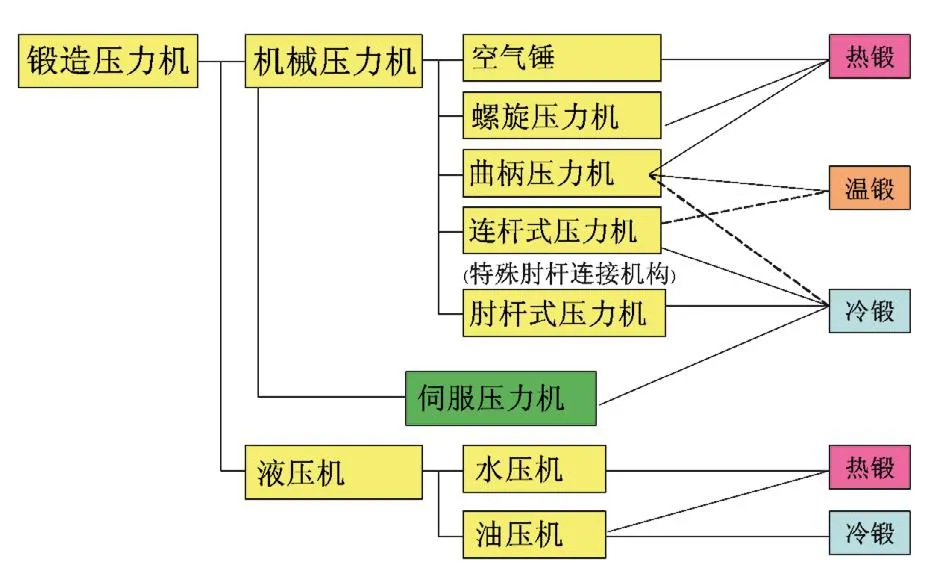

图2 锻造压力机的种类

图2是锻造压力机的分类图表,压力机可以大致分为机械压力机和液压机两大类,如果进一步详细分析,还可以按照压力机的驱动方式以及机构的特点进行分类,实际生产中要充分考虑压力机的各自特性,以正确、高效地选择使用。

液压机

锻造压力机中,历史悠久的液压机有水压式和油压式两种,进展到现在水压机几乎不使用了,油压机仍然在制造、销售和使用。油压机上使用油压作为驱动能源,通过高压油缸产生加压力,并能够在行程的任何位置产生最大压力。

空气锤

长期以来,热锻中使用的空气锤利用气缸提升锤头(滑块)通过落下的运动能量来成形锻件,由于锤头的落下速度及打击次数影响成形的效果,因此,要求生产人员具有一定的操作技能。另外,在锤头的下死点位置,上下模具要实现接触碰击,从而产生很大的振动和噪声。

螺旋压力机

该机与锻锤相同,主要使用在热锻加工中,通过螺杆的正反旋转实现滑块的上下运动。驱动力的传递是由摩擦盘的旋转通过摩擦力传递到与螺杆同轴上的惯性飞轮,所以也叫做摩擦压力机。

曲柄压力机

通常的机械压力机由主电机、惯性飞轮、离合器与制动器及减速机构等组成,由曲轴、肘杆、连杆等不同的驱动机构,构成不同方式的机械压力机。

典型的曲柄压力机作为通用压力机被广泛使用,曲轴的回转运动通过连杆转化为上下运动,结构简单,生产效率高,并且易于实现自动化,作为生产设备,适用的成形范围广,从冷锻直到热锻被广泛使用。特别是,在热锻中要求材料与模具的接触时间短,曲柄压力机具有下死点接触时间短的特点,因而被大量应用。

连杆式压力机

一般来说,在冷锻成形时,下死点的成形速度越慢,越是能够得到尺寸精度稳定的产品。导致这个效果的主要原因是温度一致性的影响,小松制造的具有连杆机构的冷锻压力机,在下死点能够实现低速成形的效果。

小松制造的冷锻压力机,通过曲轴的转动对连杆进行推拉,在下死点附近,滑块的速度变得很慢,在该速度范围中,适用于镦粗、挤压和切边冲孔等加工成形工序。

冷锻连杆压力机与曲柄压力机的比较

如前面叙述的那样,与曲柄压力机相比,连杆式压力机具有在下死点附近能够实现滑块慢速行进的特性。图3显示了滑块驱动机构不同时间,行程与滑块速度的比较曲线。横轴表示曲轴角度,纵轴表示滑块的行程。

图3 滑块行程线图与加工速度的关系

从图3中可以看出,在相同的生产速度(SPM)条件下,上死点以上20mm开始成形的时候,曲柄压力机的加压在曲轴角度147°~180°范围,平均加压速度为181.8mm/s。与此相比,连杆式压力机的加压角度是在107°~180°范围,平均加工速度为82.3mm/s,肘杆式压力机则是在曲柄轴角度为113°~180°范围内加压成形,平均加压速度为89.7mm/s,从而可以看出,与曲柄压力机相比,连杆和肘杆式压力机加压成形时的速度不到一半。

由于降低了加工速度,减少了加工热能的发生,从而可以避免高温导致的润滑剂性能的减弱,因而在模具寿命和产品精度(热胀冷缩的影响)的提高方面发挥了作用。

另外,从速度线图看出,在模具接触坯料的速度方面,曲柄压力机大约是380mm/s,连杆式压力机约为270mm/s,加压速度大约减少了29%。与材料的接触速度降低后,模具特别是冲头侧上产生的振动加速度降低,这一点对于延长模具的寿命具有一定效果。

最新的冷锻伺服压力机H1C

锻造伺服压力机H1C是开发完成的新型锻造用成形设备,其主要为了实现兼有油压机的高成形性能和机械压力机高生产效率的目的。冷锻用的伺服压力机除实现了在加工成形时的滑块速度与油压机相当的慢速以外,还具有高成形性和保持高生产效率的特点。

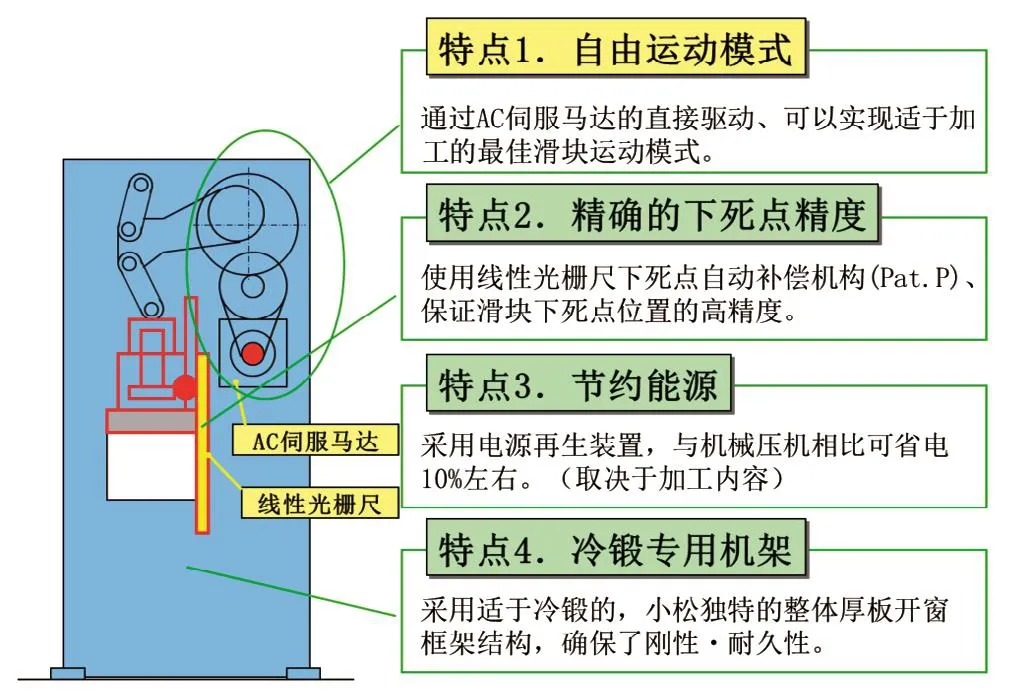

图4显示了锻造用伺服驱动压力机H1C的特性。

图4 锻造伺服压力机的特点

自由运动的效果

冷锻伺服压力机H1C的最大特点是,滑块的运动可以任意设定。

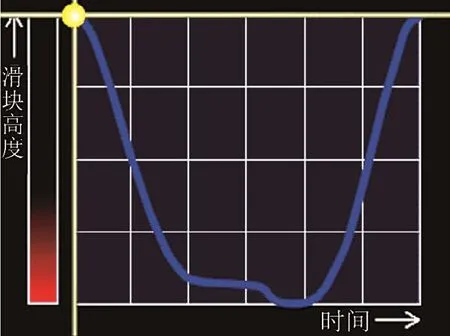

在压力机的操作面板上,可以任意输入1个行程循环中各工序(控制点)的目标角度及目标位置,以及该工序的速度和停止时间,并且运动模式可以自由设定,图5、6上给出的模式图中,滑块可以实现自由运动。

以上是一个例子,实际使用中可根据成形零件的形状、成形方法和模具结构等设定最佳的运动模式。

在冷锻工艺中,挤压成形、拉伸加工和精整加工等成形工艺,可通过降低滑块的运动速度提高成形精度。在冲裁工艺中,从剪断到破断的过程瞬间,实现滑块瞬间停止,这种突破性的技术进步能够减低噪声和振动。压印加工及精整加工中在下死点通过实现滑块的停滞和保持,实现对形状的“冻结”过程,能够保证稳定的尺寸精度。另外,还可以推迟成形后产品的顶出速度。

下死点高精度的实现

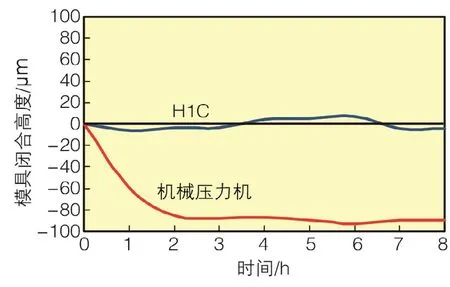

冷锻伺服驱动压力机H1C的特点之一是,模具闭合高度的变化量可以自动测定和补正,实现了产品的高精度化。图7显示了模具高度变化的模式图。

图5 低噪声运动模式

图6 阶段性运动模式

图7 模具高度变化的模式

通常,机械压力机随着时间的推移,将产生50~90μm的模具闭合高度的变化,这时候需要停止压力机作业,通过调整模具闭合高度及检验后重新开始生产。然而,冷锻伺服驱动压力机可以自动检测下死点位置,当超过生产开始时设定的规定变化量后,具有自动补偿功能,从而得到稳定精确的下死点位置。

通过下死点位置的补偿功能,即使进行长时间的生产,也可以获得稳定的成形产品。

节省能源

通常,机械压力机的主电机要时常转动,成形加工以外也要消耗电能。与机械压力机相比,冷锻伺服驱动压力机,滑块停止时没有电能的消耗,再则,通过伺服电动机的电能再生装置,电机减速时可以进行发电且电能可以返回电网,耗电可以减少20%。

冷锻压力机专用框架

与本公司的其他冷锻压力机同样,冷锻伺服压力机H1C采用高刚性的、整体厚板开窗框架结构,实现了压力机的高耐久性和高可靠性。

冷锻伺服压力机H1C的结构

冷锻伺服压力机H1C,采用本公司同样的连杆式机构,省掉了机械压力机中的惯性飞轮,离合器和制动器,减少了驱动部分的零部件数量,结构变得简单,从而大大改善了维修保养性能。

可是,冷锻伺服驱动压力机,作为飞轮的替代部件伺服电机需要具有扭矩能力,需要有两个伺服电机同时运转驱动。图8显示了冷锻伺服压力机H1C的驱动机构。

图8 冷锻伺服压力机H1C的驱动机构

结束语

以上介绍了小松公司压力机制造的历史以及锻造压力机中机械压力机的结构、冷锻伺服压力机的性能等,在此特别就冷锻伺服驱动压力机的最大特点,即自由运动模式强调说明如下:

⑴滑块下降过程中可以在任意范围减小滑块的速度。

⑵能够防止加工发热原因引起的擦伤(咬合),通过控制热变形来提高锻件的尺寸精度。

⑶可以使滑块反复上下运动,并可以在下死点停止滑块的运动。

⑷加工形状稳定,可以提高成形产品的精度。

除上述两种发展趋势外,作为今后的发展方向,加工过程中在停止滑块运动的同时,开启油压加压机构,实现复合动作成形(即多向模锻成形)。通过利用该特殊技术,解决复杂零部件的稳定加工问题,缩短工序数,改善未充满等缺肉不良现象,并期待各种各样效果的实现。

以上这些功能,如果不是伺服压力机而是在通常的机械压力机上是不可能实现的。通过利用这些特殊功能进行零部件的成形,期待着通常被认为难于实现的高精度化、高生产性,成形工序的削减以及结构简单化带来的设备投资金额的削减等得以实现。

尽管使用中可能会发生各种各样不可预见的问题,进一步开发锻造伺服驱动压力机与特殊加工方法相融合的成形技术将成为今后的研发方向。