战略性新兴产业和锻造行业

2012-12-15吴顺达中国锻压协会行业研究室

文/吴顺达·中国锻压协会行业研究室

《国务院关于加快培育和发展战略性新兴产业的决定》(以下简称《决定》)颁布一年有余,《决定》中明确将战略性新兴产业要培育成为国民经济的先导产业和支柱产业,并在“十二五”期间重点发展。国际经济形势恶化,国内通胀、需求降温的影响,进一步加深了我们对发展战略性新兴产业重大意义的认识。

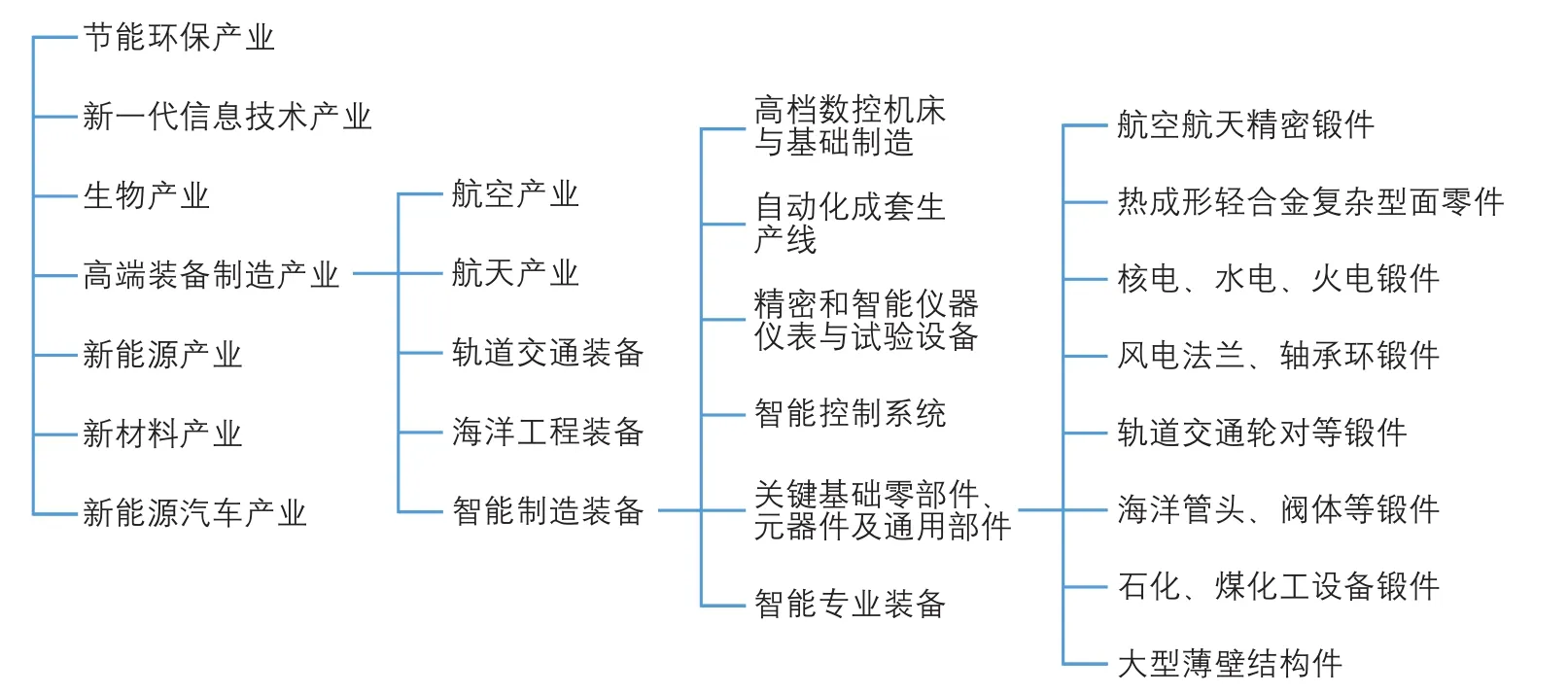

战略性产业就是关系到国家生存和发展安全、国民经济社会发展的重大瓶颈的产业。这些战略性产业,不能依赖进口,不能受制于人,必须以独立、自主、创新为先导,建立必要的机制体制才能实施。新兴产业就是《决定》中所列的节能环保产业、新一代信息技术产业、生物产业、高端装备制造产业、新能源产业、新材料产业、新能源汽车产业七大战略性产业。产业的目标已经明确,与之相关的行业均显现或隐含着新的概念,突出体现在靠创新掌握关键技术,提升核心竞争力和带动传统产业转型升级。

锻造行业与战略性新兴产业的相关性

锻造加工是机械工业中的基础制造工艺。由于锻造成形不但能够制造出各种不同尺寸、不同形状的毛坯或零件,而且通过锻造变形使材料组织改善、性能提高。因此,锻造产品广泛应用到航空航天、军工、能源、船舶、汽车、轨道交通、工程机械、冶金、石油化工、建筑、桥梁等领域。从中看出,锻造行业与战略性新兴产业有着极其密切的关系。

七大战略新兴产业与锻造行业的关系息息相关,具体可由图1表示。

图1 七大战略性新兴产业与锻造行业的关系

节能环保产业:重点开发推广高效节能技术装备及产品,实现重点领域关键技术突破,带动能效整体水平的提高。与锻造行业相关的发展和示范项目应该是轻量化制造、模具的再制造、锻造加热设备的节能改造等。

新能源产业:积极发展新一代核能,研发先进反应堆和发展核能产业。提高风电技术装备水平,有序推进风电规模化发展等。新能源产业包括核电、风电等,都需要锻造零部件配套。

如图1所示,第一层次的高端装备制造可分解出第二层次,共有5个方向,即航空产业、航天产业、轨道交通装备、海洋工程装备、智能制造装备。

航空产业需要的大飞机以及先进战机发动机涡轮盘、飞机框梁、主起落架大型航空模锻件、燃气轮机、烟气轮机大型轮盘锻件、高强材料发动机叶片锻件都由锻造企业生产。

智能制造装备可从六个方面展开,详细见图1,其中的高档数控机床与基础制造装备中包含数控特种加工机床、重型锻造设备、大型清洁热处理与表面处理设备和新材料制备装备等。关键基础零部件、元器件及通用部件是,结合重大工程和重大技术装备开发需要,加强关键技术攻关,实现关键基础零部件、元器件及通用部件的自主化和产业化,如高参数、高精密度和高可靠性轴承、齿轮传动装置及大型、精密、复杂、长寿命模具。

在上述基础层次中的部分课题均涉及到重大装备制造领域,都是围绕国家重点工程、重点领域和战略性新兴产业对重大装备的需求,关系到我国航空航天、国防军工、能源、船舶工业、交通运输和建筑工业等领域的快速发展。

根据装备制造发展方向,提出一些发展项目,积极发展高端、智能的有色、黑色金属挤压液压机和模锻液压机设备与工艺研究,加强数字化技术、智能技术在装备上的应用,提供柔性化及系统集成技术为核心的智能制造装备,实现一批智能化专用装备的自主化和产业化,以解决上述领域中国家重大工程对金属加工装备与工艺的迫切需求。

锻造行业与战略性新兴产业相关的市场需求和产业化前景分析

新能源产业

据预测,在低增长、中度增长和高增长的三种情景中,中国风电装机容量将在2020年分别达到1亿kW、1.5亿kW及2亿kW的规模,2030年达到2.7亿kW,2050年达到5亿kW。完成核电7500万千瓦装机容量、水电3亿千瓦装机容量,其他非化石能源累计利用规模达到2.4亿吨标准煤。

为风电配套的环件、支承圈及轴承环、风塔法兰锻件将有较大需求。

核岛典型锻件有反应堆压力容器、蒸发器等所有锻件。核岛产品有CPR1000二代加核电管板和AP1000第三代核电管板、核电蒸发器锥形筒体等,压力容器过渡环、带法兰的接管段筒体、蒸发器水室封头、上封头、压力容器堆芯筒体、整锻一体化封头、核电锻造泵壳等。百万千瓦级核电波动管和主管道、百万千瓦核电常规岛转子锻件、1000MW核电低压拼焊转子。

火力发电机组大型锻件,如各种类型的发电机转子、汽轮机高中压转子和低压转子锻件;水力、风力发电机组大锻件,如水力发电机组镜板锻件,1.0~2.5MW风力发电机主轴锻件和增速机锻件。

根据尚未颁布的国家发改委《新能源产业振兴规划》,在电力领域,未来几年我国电力火电装机按每年50000MW计算,每台大型燃煤机组需要大型锻件200t计算,预计每年火电锻件年均需求量2万吨左右。按水电发展规划,如每年平均新装30台500MW及以上大型水电机组,按照每台大型水电机组需要大型锻件200~240t计算,预计每年水电锻件年均需求量在7000t左右。火电与水电机组大型锻件需求预计在2.7万吨左右。

航空航天产业

中国航空工业发展研究中心需求预测,2009~2040年,国内需要18000~35000磅级别的发动机数量为7197台,目标市场价值量为468亿美元。综合波音、空客、罗罗、预测国际、中国商飞等各公司的市场预测,未来二十年,单通道干线飞机市场容量在15000~19000架,相配套发动机将达到32400~41040台,总价值2106~2668亿美元。

航空发动机、导弹、舰艇燃气轮机的涡轮盘、压气机盘及叶片等,飞机整体隔框、起落架等关键基础构件及航天器结构件等,飞机结构中的主要受力结构件,如整体壁板、翼梁等,以高温合金、铝合金、超高强度钢及钛合金为原材料的锻件将有较大的需求。

航空运输向重型化、大型化方向迅速发展,为提高航空产品的整体性能,大型模锻件在航空锻件中所占比例及单件尺寸越来越大。目前,拥有重型锻造设备的有俄罗斯、法国、美国和中国,分别装备有750MN、650MN、450MN和300MN的模锻液压机,中国装备了世界最大的800MN模锻液压机。精密模锻、多向模锻和等温模锻等技术、工艺得到发展和提升。

锻造技术主要体现大型化、精密化。铝合金材料及锻件的发展趋势是,提高结构强度,降低飞机重量,提高材料利用率,铝合金材料的制备技术-传统制备技术挖潜,新的制备技术,铝合金锻件。

钛合金叶片

轨道交通装备

依托客运专线和城市轨道交通动车组装备,开发研制350km/h以上高速列车车轮、车轴和轮对,并进行实际应用;开发研制250km/h客运专线和城市轨道交通车轮、车轴和轮对,并进行实际应用;实现智能化转向架专用装备以柔性化和系统集成技术为核心的专业化和产业化生产。无论是从近期,还是中、长期的发展看,作为客运专线和城市轨道交通动车组装备的关键基础零部件——高速列车车轮和车轴,不能建立在依赖进口的基础上。因此,我国需要建设一个高水准、有规模的高速列车及城市轨道交通轮对、乃至转向架制造基地,以先进的工艺和装备生产高质量的产品,填补产量缺口和国内空白。

自动化成套生产线

深入研究石化、煤炭等工艺技术,加强系统集成技术开发,实现自动化成套生产线的自主开发和产业化。在石化装备领域,预计我国原油加工能力到2020年达5亿吨左右,将新建和改造20多个千万吨级大型炼油厂。随着大型加氢反应器的需求量的增加,预计每年需锻焊结构的厚壁重型容器30台左右。煤化工装备方面,随着神华集团的我国第一座年产油品500万吨的煤液化工程建设,其他地区煤制油基地建设也将启动。预计锻焊结构重型容器市场将有每年40台的需求。锻焊结构重型容器市场总计需求70台左右。

海洋工程装备

面向海洋资源开发,大力发展海洋工程装备。深海井口装置和采油树设备零件中套管头、油管头、三通、阀体、悬挂器、连接法兰、防喷器壳体、采油树组合阀及深海连接器等各种强度等级的锻件。

智能制造装备

强化基础配套能力,积极发展以数字化、柔性化及系统集成技术为核心的智能制造装备。

锻造机械采用伺服驱动,简化了传动结构,将滑块的运动特性数控化,可任意满足各种体积成形和板材成形工艺需要,实现柔性、节能和绿色制造。

日本较早开发伺服压力机,已有十几年历史,有多家公司推出了伺服螺旋压力机、伺服机械压力机、伺服液压机等系列产品。近年德国和国内企业也推出了伺服机械压力机,韩国企业推出了伺服液压机。这些企业采用的均为交流伺服电机驱动系统,造价较高,尤其是大功率伺服电机驱动系统,不仅价格昂贵,且被国外垄断封锁,国内还不能研制生产该驱动系统,靠进口难于配套。

中国是制造大国,采用伺服压力机或用伺服驱动系统改造原有锻造装备,是必然趋势。然而,国内对于锻造装备大量需求的档次,近几年仍将居于中等水平。所以,国内推行伺服驱动的重点在于经济型,换言之,需要开发经济型数字化驱动系统来满足市场需要。

这里涉及的问题,首先是电机选型;其次是将电机与机械结构或与液压油泵相联,并结合控制器,以构成数字化电机机械系统,或数字化电机油泵系统,即所谓经济型智能动力功能部件,分别对机械压力机或液压机直接进行数字化驱动。

增强为战略性新兴产业配套的能力

增强为战略性新兴产业配套的能力,加强自主创新能力,培养和发展锻造行业新的成形技术、新材料及先进装备是最为重要的基础和关键。

金属塑性成形的产品主要集中在运载、能源、化工及国防工业的各种重大装备中,往往是重要承力件、关键传动件和安全保障件。例如汽轮机发电机的转子、叶片、叶轮,航空器起落架、涡轮盘,机车车轴、连杆,载重汽车的前轴、转向节、轿车等速万向节等。配套产业近年来的发展对金属塑性成形技术提出了新的要求和发展方向,即精密化、数字化、高效化、轻量化和低能耗。

航空航天配套能力现状及思考

针对我国C919先进大飞机的研制,对大型整体构件(如钛隔框等)的研发及制造,对超大整体构件近净成形过程中的共性基础技术展开研究,解决大型整体构件成形制造的工艺过程及实现方法、关键技术、模具装备和工艺优化等基础共性问题,最终形成相关技术体系及工艺规范,从而指导生产实际。研究成果也可推广应用于其他领域的大型复杂整体构件成形的设计制造。

目前国内铝合金大型锻件的生产尺寸有空客A320飞机,大型铝合金模锻件外形尺寸为3109mm×610mm×122mm, 投 影 面 积 达 2.0m2;空客A340飞机,最大铝合金模锻件外形尺寸为7345mm×960mm×175mm,投影面积达4.4m2。

目前世界上可生产的铝合金模锻件的最大投影面积达10m2,最长铝合金锻件可达15m,最大锻环直径达7.5m,其产品的内部组织、力学性能和尺寸精度也达到了相当高的水平。

大型化、整体化和精密化制造一直是中国航空工业发展的瓶颈。为中国大飞机(含大运、大客)工程配套的需要,在锻造工艺、模具结构设计及模具材料、润滑技术及润滑剂、计算机数值模拟以及多向锻造等方面与世界接轨,制造高温合金模锻件成形需要的大型制坯挤压机,为市场提供整体、优质、精化锻件。

航空航天产业展望,开发新一代高强铝合金,开发新一代低成本、轻型高强铝锂合金;开发新的锻造技术,低成本、精密成形大型模锻件,材料利用率达90%以上。

能源装备大型锻件制造的思考

⑴材料技术难题有待攻克。大锻件生产的重大难题之一就是大钢锭的质量,一方面是钢水纯净度和化学成分的精确控制,另一方面是大钢锭浇注技术。

⑵企业内部管理水平仍然有待提高。企业内部管理执行不到位仍然是大多数大型国企存在的通病,管理水平造成企业生产成本高居不下,在做精做细方面能力不足,重复制造精度差,产品价格缺乏市场竞争力。

⑶研发能力不足以及研发投入不够。企业在工艺基础研究、新产品研发方面普遍显得实力不够,应进一步加强科研院所与企业的横向联合,关键是要培养企业自身研发队伍,壮大研发实力,努力形成集研究、开发、设计和制造于一体的科技创新体系。在产业高端做大做强,否则将在新一轮创新密集的国际分工和交换中,面临被边际化的威胁。

大型锻件今后需要投入的研究包括大锻件冶金缺陷控制研究,复杂大锻件精细化成形模拟与控制技术研究,大锻件的微观组织与性能调控(热处理)的研究等。

节能与新能源汽车

节能与新能源汽车已经成为国际汽车产业的主要发展方向,各主要汽车生产国,一方面大幅度加严油耗和CO2排放标准的法规;另一方面将发展新能源汽车产业上升为国家战略,强化技术壁垒,对汽车后发展国家造成了巨大压力,这也为汽车产业转型升级确定了方向。有关人士提出了加快我国商用车轻量化的议题,反映了对商用车向节能环保方面发展的新要求。

行业发展方向和目标

中国锻压协会组织行业专家编制了《锻造行业“十二五”发展规划》和《锻造成形技术及装备路线图》,《路线图》确定了2020乃至2030年锻造成形技术及装备的发展目标。为加快培养自主创新,改变传统锻造制造方式占行业比重过大,提供了努力方向。

结束语

在当前复杂的宏观经济形势下,锻造行业应抓住战略性新兴产业发展机遇,特别是高端装备制造业在经济发展中的有利条件,培育具有国际影响力的企业和产业集聚区,发展形成具有较强技术开发能力的产学研联盟,加快为战略性新兴产业配套高档锻件的能力,立足于创新驱动,以转型升级为主要途径,优化产业结构,大力推动行业的发展,全行业共同为实现制造强国的目标而努力。