TC11合金两相区退火对微观组织与微观织构的影响

2012-12-14李赛毅雷力明张慧儒

李赛毅 ,文 浩,雷力明 ,张慧儒

(1.中南大学 材料科学与工程学院,长沙 410083;2.中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410012;3.中航商用航空发动机有限责任公司,上海 200241;4.北京航空材料研究院 钛合金研究室,北京 100095;5.华南理工大学 机械工程学院,广州 510640)

TC11钛合金比强度高,具有优异的中温力学性能和成形性,是一种重要的航空和宇航结构材料。与其它α+β型双相钛合金类似,TC11钛合金材料的制备通常需要先后在β相区和α+β两相区对铸锭进行锻压或镦拔以得到较为细小的晶粒组织[1-4]。由于β相区变形所形成的魏氏组织在两相区变形后难以完全转变为具有较好综合性能的等轴状组织,往往需要进行两相区退火,使之发生静态再结晶而进一步球化[5-9]。已有研究较好地揭示了退火工艺对α+β型双相钛合金组织形貌的影响,并初步表明退火过程中晶粒组织的球化主要是由于亚晶回复和再结晶导致片层α组织形成新的晶界[10-11]。同时,对于Ti-6Al-4V和Ti-6Al-2Sn-4Zr-6Mo等合金的研究表明,变形后的片层组织容易形成具有强烈织构的微区,表现出显著的织构不均匀性,导致疲劳性能显著下降[12-14]。所以,再结晶退火也是减弱材料织构不均匀性,从而改善合金疲劳性能的重要手段。但是,基于金相和扫描电镜的微观组织研究难以定量评价合金在退火过程中的再结晶程度以及微观织构特征。

本文作者对经过热变形的TC11合金组织进行两相区退火试验,通过金相和扫描电镜分析研究微观组织随退火温度和保温时间的演变,利用电子背散射衍射(EBSD)进一步探讨合金退火后的再结晶程度和微观晶粒取向演变及其均匀性,以期为该类合金最终热处理工艺的确定以及机理研究提供依据。

1 实验

实验用原材料为 TC11钛合金棒料,其化学成分为 Ti-6.5Al-3.5Mo-1.5Zr-0.3Si(质量分数, %),β点为1008 ℃[6]。该棒料通过将直径为700 mm的铸锭先后在β相区和两相区经过多道次镦拔而成,并在1040 ℃退火30 min(炉冷),横断面尺寸为100 mm(X方向)×100 mm(Y方向)。在本研究中,从该棒料上切割d10 mm×15 mm(Z)的圆柱状样品,利用Gleeble-1500热模拟机进行了热压缩实验。试样通过在两端凹槽中添加玻璃粉、铺垫厚度约为0.2 mm的石墨纸来润滑。试样在热模拟机中以10 ℃/s速度加热,达到850 ℃后以0.1 s-1的初始应变速率等温压缩至50%变形量后水淬。最后,采用箱式电阻炉对热压缩后样品分别进行700和900 ℃退火,保温时间为30、60、120 min,退火后立即水淬。

对于热压缩前、后以及最终退火后的样品进行了微观组织分析,测试面均为压缩面(即Z面)。样品通过常规机械磨抛制备,金相样品采用 5%HF+15%HNO3+80%H2O(体积分数)腐蚀剂进行侵蚀后,在Leica DMI5000M 金相显微镜上观察,扫描电镜分析在FEI Quanta 200电镜上进行。对于压缩后和退火保温30 min的样品,利用Nova NanoSEM 430场发射扫描电镜上安装的HKL-Channel5系统进行了EBSD分析,测试电压为20 kV,压缩态样品的扫描区域为250 μm×250 μm、步长为0.5 μm,退火后样品的扫描区域为 580 μm×130 μm(由4 块 145 μm×130 μm区域拼接而成)、步长为1 μm。EBSD所用样品通过电解抛光制备,抛光液为5%高氯酸 + 35%正丁醇 + 60%甲醇(体积分数),抛光温度约为-10 ℃。根据EBSD测定数据,利用系统所带Tango软件分析了晶粒组织的反极图以及不同类型组织的分布;其中,晶界定义为取向差大于 10°的边界,晶粒组织的类型根据晶粒内部平均取向差(θave)而确定,即θave大于最小亚晶角度(θc, 这里为1°)者为变形晶粒,θave小于θc但相邻亚晶的取向差大于θc者为亚结构,其余为再结晶晶粒。

2 结果与讨论

2.1 退火温度和时间对微观组织演变的影响

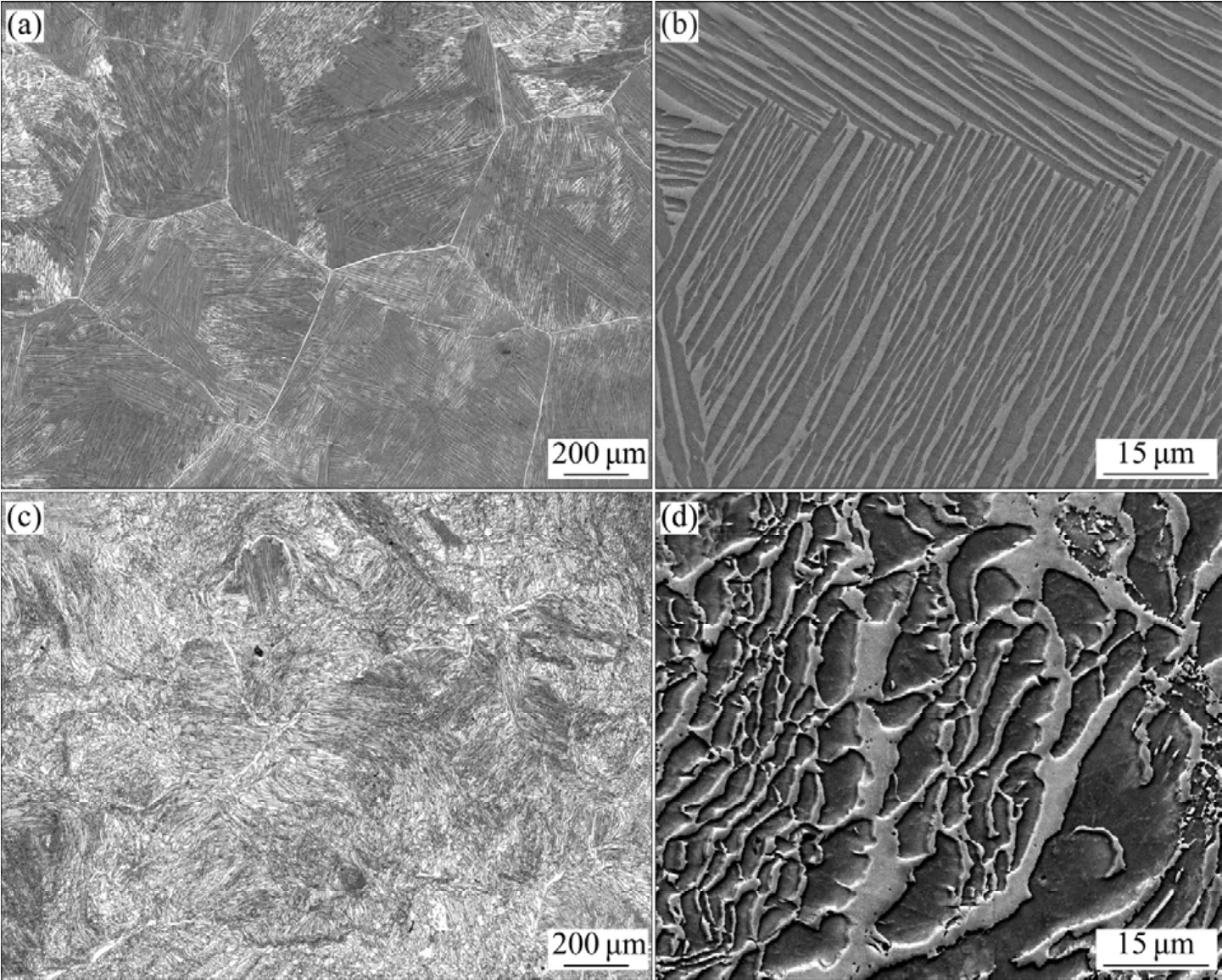

图1所示为TC11合金热压缩前、后的的微观组织。金相照片中亮色为α相,暗色为β相,扫描电镜(背散射探头)照片中暗色区域为α相,亮色区域为β相。由金相组织可以看出(见图1(a)),合金在压缩前主要为魏氏组织,由晶界α相包围的粗大β晶粒及晶内不同方向的集束构成。图像分析表明,α、β相的含量分别约为66%和34%。在扫描电镜下可以看到(见图1(b)),α集束内片层厚度较为均匀,平均厚度约为2 μm。经过压缩变形后(见图1(c)和(d)),原始魏氏组织被明显破坏,大部分晶界α相不再完整,片层组织被破碎和扭折而解体为若干小片层,仅存在少量近似等轴的α晶粒。由于在该变形条件下应变速率较高、变形时间较短,动态再结晶不充分,α相的球化不明显。这种变形组织内部仍然存储了大量的变形能,在后续热处理过程中将通过静态回复和再结晶释放。这些基本组织特征与关于该类合金热变形组织的其它研究结果一致[5]。

图1 TC11钛合金热压缩前后的微观组织Fig.1 Microstructures of TC11 titanium alloys before and after hot compression: (a)OM, before hot compression; (b)SEM, before hot compression; (c)OM, after hot compression; (d)SEM, after hot compression

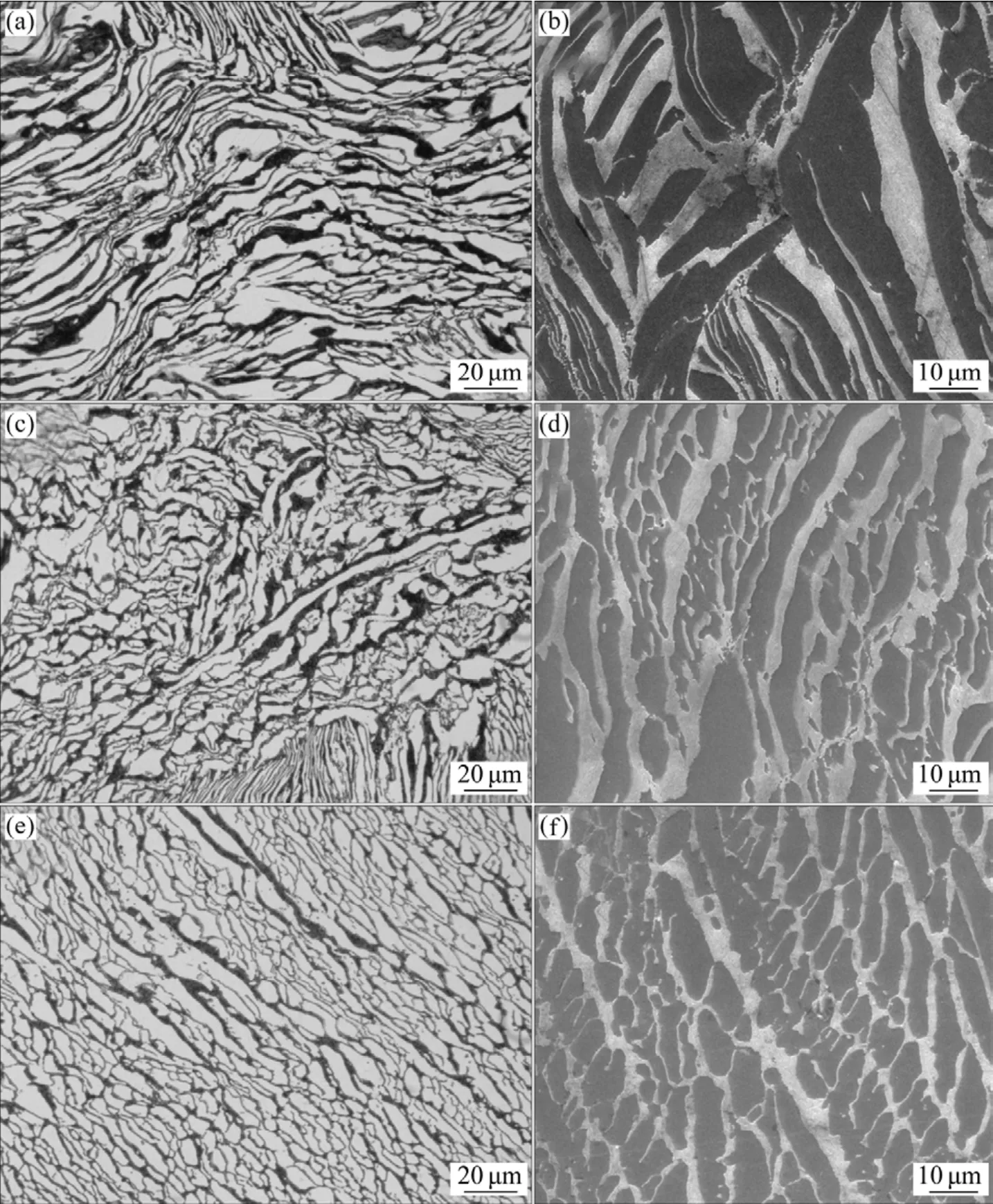

图2所示为TC11合金热压缩后在700 ℃退火不同时间后的金相和SEM二次电子像。由图2可以看出,合金在退火过程中发生了明显的组织变化,变形后形状不规则的α晶粒随退火时间的延长而趋于球化。如图2(a)和(b)所示,保温30 min后的组织以被破碎和扭折的片层组织为主,存在少量近似等轴状的晶粒组织。当保温时间延长至60 min时(见图2(c)和(d)),α相产生较为明显的球化,部分β相将片层α相分隔开,形成α和β相相互锲入的晶粒串,α相晶粒被明显细化,被α片层分割成不同子区域的β相也得到不同程度的细化。这是由于变形后弯曲的α片层内存在位错列,在退火过程中,首先通过回复排列成整齐的位错墙,形成小角度晶界,然后部分α相片层组织由于异号位错相互抵消而进一步形成大角度晶界,且β相随α相大角度晶界的形成而渗透到α晶粒之间。退火至120 min时(见图2(e)和(f)),上述特征更为明显,片层α相组织球化更充分,但仍存在连续分布的β相。

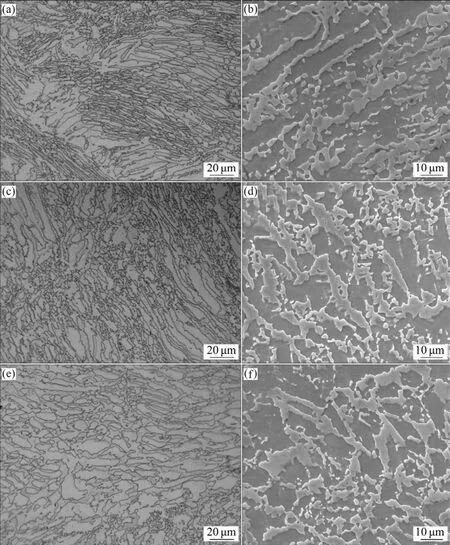

图3所示为TC11合金热压缩后在900 ℃温度下退火不同时间后的微观组织。对比图2和3可知,900℃退火过程中的组织演变规律总体上与700 ℃退火过程中的类似。但是,900 ℃退火30 min后片层组织的特征已基本消失,在α相球化的同时伴随有较细小、球状β相晶粒的形成,这在热压缩态和700 ℃退火后的组织中均不明显。而且,通过扫描电镜可以看到(见图3(b)、(d)和(f)),当退火时间达到60 min以上时,β相的含量较700 ℃退火时明显增多。这是由于900 ℃更加靠近β相区,在该条件下可能有部分α相转化为β相。此外,随着时间的延长,α相晶粒的大小变得更加均匀,但无明显长大,这可能是因为逐渐析出的β相阻碍了α相晶粒的长大。

2.2 退火温度对微观晶粒取向及再结晶程度的影响

上述金相和扫描电镜结果反映了合金的晶粒形貌随退火温度和时间的变化情况。由这些结果可以推测,经过热压缩的样品在700和900 ℃退火过程中均发生了不同程度的再结晶,使α片层产生不同程度的球化,组织变得更为均匀。为了进一步分析退火过程中的微观晶粒取向变化和静态再结晶程度,分别对热压缩样品和后续退火保温30 min的样品进行了EBSD分析,包括α相晶粒的取向反极图(Z轴反极图)以及变形、亚结构和再结晶晶粒的分布。值得指出的是,由于变形态β相储存有较高的应变储能,EBSD标定率显著低于α相,本研究没有对其进行进一步的分析。

图2 TC11钛合金在700 ℃退火不同时间后的金相和SEM二次电子像Fig.2 OM and SEM-SE images of TC11 titanium alloys annealed at 700 ℃ for different times: (a)OM, 30 min; (b)SEM-SE, 30 min; (c)OM, 60 min; (d)SEM-SE, 60 min; (e)OM, 120 min; (f)SEM-SE, 120 min

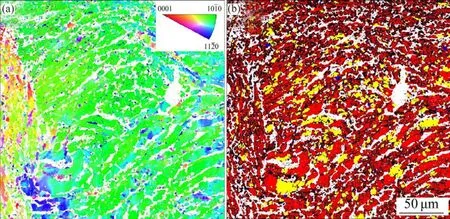

图4所示为热压缩后的EBSD面扫描结果。其中,图4(a)所示为晶粒取向图,图4(b)所示为变形、亚结构及再结晶组织的分布图。由图4(a)可以看出,热压缩后晶粒取向表现出明显的不均匀性,特定取向的晶粒聚集于不同的区域,同一集束内被扭折的片层状组织表现出相似的晶粒取向,接近于柱面织构,即晶粒的〈1010〉平行于压缩轴。同时,由图4(b)可以看出,合金在变形后以扭折的片层状变形晶粒为主,其次为由于动态回复而产生的亚结构,而再结晶晶粒的比例则极小。这些结果进一步证实合金在变形过程中只有极少部分组织发生了动态再结晶。CHEN和 CAO[15]对热压缩TC11钛合金的EBSD取向差分布研究表明,α相晶粒的球化主要源于连续动态再结晶,且动态再结晶在比本研究更高温度和更低应变速率压缩条件下更彻底。

图5所示为热压缩样品经过700 ℃退火 30 min(水淬)的 EBSD结果。由图5(a)可以看出,在短时退火的情况下,晶粒取向的分布很不均匀,不同区域表现出显著不同的取向特征,且取向接近的区域比其他区域保留有更为完整、平直的片层组织。由图5(b)可以看出,退火后变形组织的比例仍然远远高于亚结构和再结晶组织的,但这些不同类型的组织在合金中的分布变得更为均匀。对比晶粒取向和晶粒组织的分布可以看出,再结晶较为明显的区域呈现出较为随机的晶粒取向,而变形组织区域则呈现出较为集中的晶粒取向。因此,再结晶退火有利于改善合金微观晶粒取向的均匀性。

图3 TC11钛合金在900 ℃温度下经过不同保温时间的金相和SEM二次电子像Fig.3 OM and SEM-SE images of TC11 titanium alloys annealed at 900 ℃ for different times: (a)OM, 30 min; (b)SEM-SE, 30 min; (c)OM, 60 min; (d)SEM-SE, 60 min; (e)OM, 120 min; (f)SEM-SE, 120 min

图4 TC11钛合金热压缩后的EBSD结果Fig.4 EBSD results of TC11 alloys after hot compression: (a)Grain orientation map of α phase (Z-axis inverse pole figure);(b)Distribution of deformed (red), substructured (yellow)and recrystallized (blue)structures in α phase and β phase in white

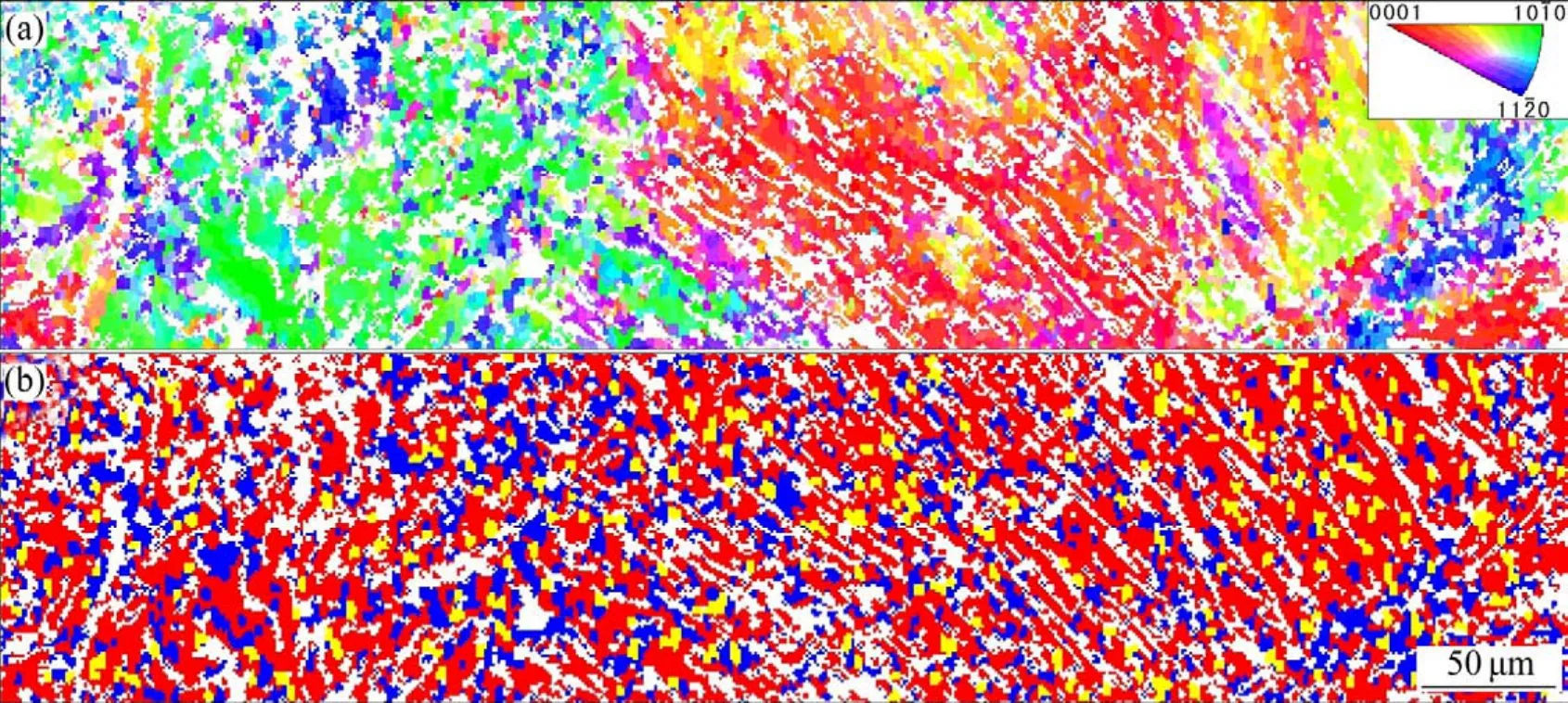

图6所示为热压缩样品经900 ℃退火30 min (水淬)的EBSD结果。由图6可以看出,晶粒组织的形貌和取向分布仍然不均匀,原始扭折的片层组织内发生了明显的再结晶,导致局部区域内晶粒取向集中的程度减弱,再结晶组织的比例接近于变形组织的比例。与700 ℃退火后的组织相比较,900 ℃退火后的片层组织特征被进一步弱化,晶粒取向较为集中的区域明显减少(见图6(a)),再结晶区域的面积更大、分布更加连续(见图6(b))。这主要是由于温度较高时,有助于再结晶的进行,再结晶更加充分[9]。CHEN和CAO[15]对TC11钛合金热压缩样品进行950 ℃退火30 min实验发现,α相晶粒在退火过程中主要发生了回复,没有明显的静态再结晶。这可能是由于热压缩过程中显著的动态再结晶消耗了较多的应变储能,减小了后续退火时产生再结晶的驱动力。

尽管本研究没有对退火60和120 min的样品进行EBSD分析,但是通过比较上述EBSD结果以及前面金相和扫描电镜结果可以认为,TC11合金退火过程中的片层组织球化程度以及晶粒取向和形貌的均匀性都与合金的再结晶程度直接相关,合金在经过900 ℃退火120 min后发生了完全再结晶,得到了较为均匀的细小等轴状组织。

图5 TC11钛合金700 ℃退火30 min后的EBSD结果Fig.5 EBSD results of TC11 alloy annealed at 700 ℃ for 30 min: (a)Grain orientation map of α phase; (b)Distribution of deformed (red), substructured (yellow)and recrystallized (blue)structures in α phase

图6 TC11钛合金900 ℃退火30 min后的EBSD结果Fig.6 EBSD results of TC11 alloy annealed at 900 °C for 30 min: (a)Grain orientation map of α phase; (b)Distribution of deformed (red), substructured (yellow)and recrystallized (blue)structures in α phase

3 结论

1)TC11钛合金的初始魏氏组织在热压缩后被破坏,并发生了部分的动态再结晶,形成较为细小、扭折的片层组织,但晶粒取向分布不均匀,保留有集束组织的取向特征。

2)在后续700 ℃退火的过程中,α相变形组织和亚结构发生静态再结晶而逐渐转变为等轴状晶粒,晶粒尺寸较退火前更为细小,再结晶程度和等轴组织的比例随退火时间的延长而显著增长。900 ℃退火时,α相的再结晶程度较700 ℃退火时的更为明显,晶粒取向较为集中的区域明显减少;退火120 min后,合金发生了完全再结晶,得到了较为均匀、细小的等轴状组织。

3)退火过程中片层组织的球化程度与合金的再结晶程度直接相关,且再结晶退火有利于改善合金微观晶粒取向的均匀性。

[1]孙新军, 白秉哲, 顾家琳, 陈南平.TC11合金热变形行为及Z-D关系的研究[J].稀有金属, 2000, 24(3): 171-177.SUN Xin-jun, BAI Bing-zhe, GU Jia-lin, CHEN Nan-ping.Study on hot deformation behaviors and Z-D relationship of TC11 alloy[J].Chinese Journal of Rare Metals, 2000, 24(3):171-177.

[2]LÜTJERING G.Influence of processing on microstructure and mechanical properties of (α+β)titanium alloys[J].Materials Science and Engineering A, 1998, 243(1/2): 32-45.

[3]ZHANG X Y, LI M Q, LI H, LUO J, SU S B, WANG H.Deformation behavior in isothermal compression of the TC11 titanium alloy[J].Materials and Design, 2010, 31(6):2851-2857.

[4]LI X, LU S Q, FU M W, WANG K L, DONG X J.The optimal determination of forging process parameters for Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy with thick lamellar microstructure in two phase field based on P-map[J].Journal of Materials Processing and Technology, 2010, 210(2): 370-377.

[5]HUANG L J, GENG L, LI A B, WANG G S, CUI X P.Effects of hot compression and heat treatment on the microstructure and tensile property of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy[J].Materials Science and Engineering A, 2008, 489(1/2): 330-336.

[6]CHEN Hui-qin, CAO Chun-xiao, GUO Ling, LIN Hai.Hot deformation mechanism and microstructure evolution of TC11 titanium alloy inβfield[J].Transactions of Nonferrous Metals Society of China, 2008, 18(5): 1021-1027.

[7]姚泽坤, 郭鸿镇, 苏祖武, 孙开本, 徐永超, 曹晓卿.热力参数对α+β两相钛合金再结晶百分数和力学性能的影响[J].稀有金属材料与工程, 2000, 29(5): 340–343.YAO Ze-kun, GUO Hong-zhen, SU Zu-wu, SUN Kai-ben, XU Yong-chao, CAO Xiao-qing.Effect of microstructure and recrystallization and mechanical properties of two-phase (α+β)Ti alloy[J].Rare Metal Materials and Engineering, 2000, 29(5):340-343.

[8]唐光昕, 朱张校.TC11钛合金在不同热处理条件下的显微组织分析[J].稀有金属, 2002, 26(2): 146-148.TANG Guang-xi, ZHU Zhang-xiao.Microstructural analysis of TC11 alloy by different heat treatment[J].Chinese Journal of Rare Metals, 2002, 26(2): 146-148.

[9]AHMED T, RACK H J.Phase transformations during cooling inα+βtitanium alloys[J].Materials Science and Engineering A,1998, 243(1/2): 206-–211.

[10]STEFANSSON N, SEMIATIN S L.Mechanisms of globularization of Ti-6Al-4V during static heat treatment[J].Metallurgical and Materials Transactions A, 2003, 34(3):691-698.

[11]SEMIATIN S L, KNISLEY S L, FAGIN P N, ZHANG F,BARKER D R.Microstructure evolution during alpha-beta heat treatment of Ti-6Al-4V[J].Metallurgical and Materials Transactions A, 2003, 34(10): 2377-2386.

[12]LE BIAVANT K, POMMIER S, PRIOUL C.Local texture and fatigue crack initiation in a Ti-6Al-4V titanium alloy[J].Fatigue& Fracture of Engineering Materials & Structures, 2002, 25(6):527-545.

[13]BRIDIER F, VILLECHAISE P, MENDEZ J.Slip and fatigue crack formation processes in anα/βtitanium alloy in relation to crystallographic texture on different scales[J].Acta Materialia,2008, 56(15): 3951-3962.

[14]BIROSCA S, BUFFIERE J Y, KARADGE M, PREUSS M.3-D observations of short fatigue crack interaction with lamellar and duplex microstructures in a two-phase titanium alloy[J].Acta Materialia, 2011, 59(4): 1510-1522.

[15]CHEN H, CAO C.Static globularization of TC11 alloy during hot working process[J].Rare Metal Materials and Engineering,2011, 40(6): 946-950.