接触载荷对7075铝合金扭转复合微动摩擦学行为的影响

2012-12-14沈明学蔡振兵朱旻昊

沈明学 ,杨 莎,周 琰,蔡振兵,朱旻昊

(1.西南交通大学 牵引动力国家重点实验室 摩擦学研究所,成都 610031;2.浙江工业大学 过程装备及其再制造教育部工程研究中心,杭州 310032)

实际工况中的微动现象十分普遍且复杂,往往是多种基本模式耦合作用的结果[1]。扭转复合微动作为一种扭动和转动微动相耦合的复合模式,它是指在交变载荷下接触副配合面间发生微幅扭转的相对运动[2-3]。日常生活中常见的球阀、轴承(滚动体与内外圈间)、人体内的杵臼关节(如髋关节、肩关节等)、交通运输工具中的球窝式配合件(如汽车悬挂系统中的球窝接头)等[3],它们在运行过程中会经受不同程度的动态交变载荷,使接触面间不可避免地发生扭转复合微动,从而导致构件过早地失效,给生产和生活带来了诸多困扰。

法向接触载荷决定了微动的应力场分布、接触区尺寸及切向刚度等的大小,对微动有重要影响[4]。目前,对微动的绝大部分研究结果源于单一的切向模式,如CRUZADO等[5]研究了接触压力对正交状态下的钢丝切向微动磨损的影响,表明不同接触载荷下磨损量随时间(或循环次数)均呈现两阶段,即跑合阶段和稳定阶段。在跑合阶段,磨损严重,不同载荷下的磨损率呈相同趋势;在稳定阶段,较高载荷下材料表现出更高的磨损率。WATERHOUSE等[6]通过试验研究发现磨损体积与法向正压力间成线性关系,正压力越大磨损越严重。MITCHELL和SHROTRIYA[7]研究了材料内应力和环境对磨损行为的影响。此外,在特殊环境(如高温、介质等)、特殊领域的微动摩擦学研究也逐渐受到重视[8-11]。然而,针对扭转复合微动的研究鲜见报道,作者所在课题组[1,12-14]系统研究了不同微动模式下的材料运行行为和损伤机理,发现接触载荷不仅能改变微动的运行区域,而且对材料的损伤行为和磨损特性也有重要影响。本文作者主要研究接触载荷对扭转复合微动运行和损伤行为的影响,对揭示材料在扭转复合微动作用下的摩擦学规律及提高材料的抗微动损伤性能和零部件的使用寿命具有重要意义。

1 试验

试验材料选用7075铝合金平面试样(10 mm×10 mm×20 mm),其硬度为71 HV0.5N,表面粗糙度Ra=0.02µm;对偶件为直径40 mm的GCr15钢球(Ra=0.03 µm,870 HV50g),选择7075铝合金与GCr15钢球配副的目的在于让微动损伤在铝合金上突显,这样有利于揭示复合微动的损伤行为。

微动试验在新型扭转复合微动试验机上进行,采用球/平面接触方式[2-3]。扭转复合微动试验参数为:回转角速度ω=0.2 (°)/s;角位移幅值θ为 0.25°~10°;法向载荷Fn为20 N、50 N、100 N;循环次数N=1 000。试验环境为大气,温度(20±3)℃,相对湿度 RH=60%±10%。试验后,用光学显微镜(OM)和Quanta200型扫描电子显微镜(SEM)观察磨痕形貌;用NanoMap-D双模式轮廓仪测定磨痕轮廓和磨损体积;采用EDA X-7760/68ME型电子能谱仪( EDX)分析磨损表面主要元素成分。

2 结果与分析

2.1 Ft—θ 曲线

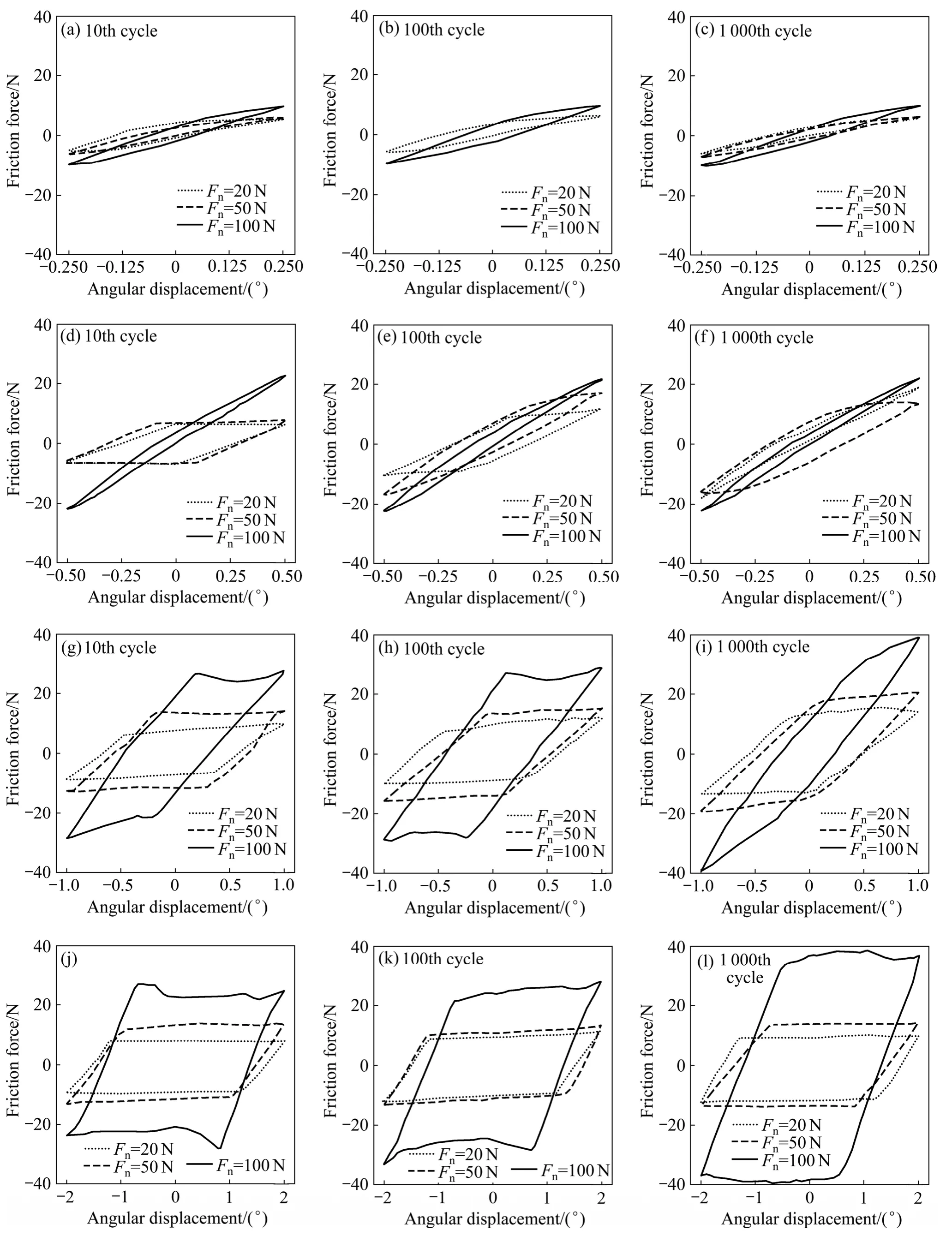

与切向微动相似,扭转复合微动也可以利用Ft—θ曲线对其进行动力学行为的分析[3]。图1所示为7075铝合金在倾斜角度为α=40°时不同角位移幅值和法向载荷下的Ft—θ曲线。可见,当θ=0.25°时,3种不同载荷下的Ft—θ曲线均呈扁窄的椭圆形,表明接触界面的相对运动由弹性变形协调为主,根据微动图理论[15-16],此时微动运行于部分滑移区(Partial slip regime, PSR);当角位移幅值增加至θ=0.5°,在Fn=100 N时,Ft—θ曲线仍始终保持椭圆形,而较小载荷下Ft—θ曲线由平行四边形转向椭圆形,表明前者微动仍运行于 PSR, 后者接触界面由滑移状态向部分滑移状态转变,微动运行于混合区(Mixed fretting regime,MFR);当θ=1.0°时,在Fn为10 N和50 N两种载荷下,Ft—θ曲线始终保持平行四边形;而当Fn=100 N时,Ft—θ曲线的变化与Fn=20 N、θ=0.5°时相同,说明前者微动已运行于滑移区(Slip regime, SR),而后者运行于MFR;当θ=2.0°时,曲线始终保持平行四边形,说明接触界面始终处于完全滑移状态,即微动运行于SR。以上结果表明:扭转复合微动的微动运行区域法向接触载荷和角位移幅值。

2.2 微动运行工况图

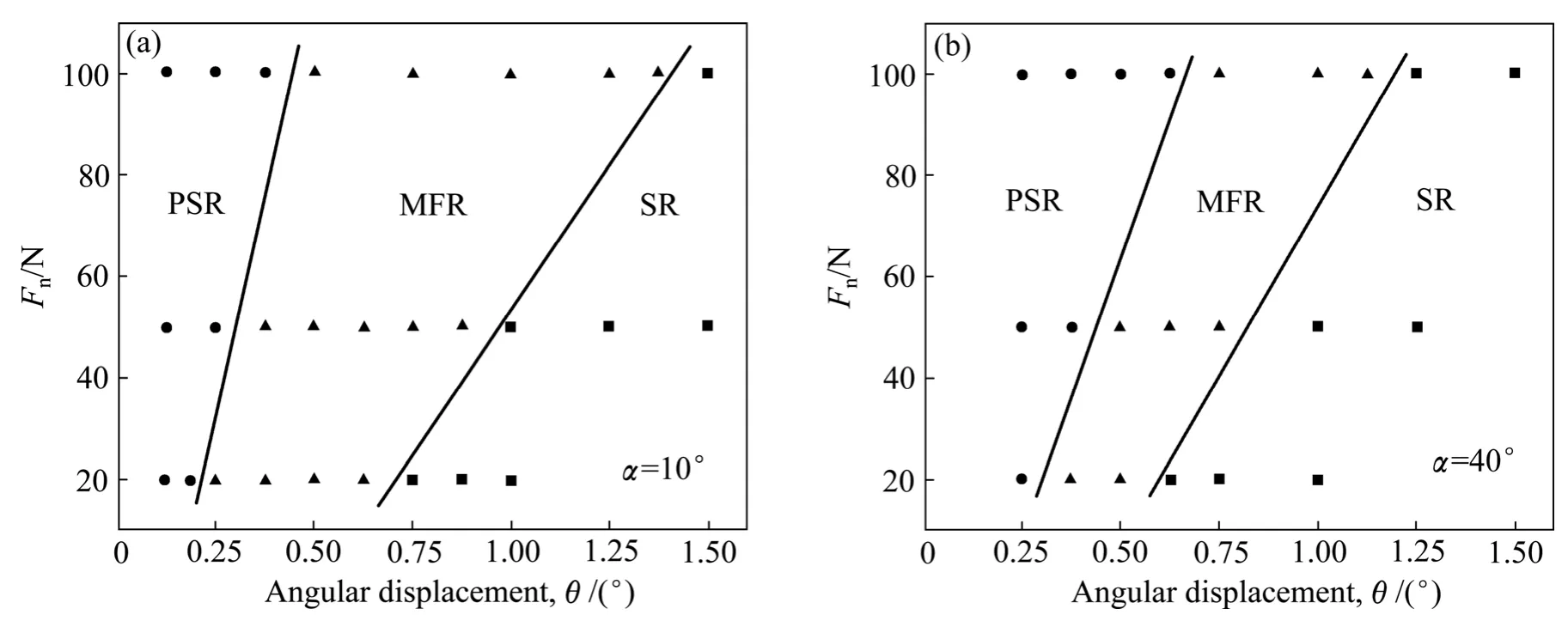

根据以上分析可判别不同接触载荷和角位移幅值下的微动运行区域,标绘出扭转复合微动的微动运行工况图,如图2所示,分别为7075铝合金在倾斜角度为α=10°和α=40°时的微动运行工况图。从图2中可以看出,两种倾斜角度下随着法向载荷的增大,混合区均逐渐扩大,同时SR和MFR分别向MFR和PSR转移。另一方面,对比图2(a)和(b)可发现,随着倾斜角度的增加,混合区逐渐缩小。

2.3 Ft/Fn系数

图1 α=40°时7075铝合金在不同角位移幅值和法向载荷下的Ft—θ曲线Fig.1 Ft—θ curves of 7075 Al alloy under different angular displacement amplitudes and contact loads at α=40°: (a), (b), (c)θ=0.25°; (d), (e), (f)θ =0.5°; (g), (h), (i)θ =1.0°; (j), (k), (l)θ =2.0°

图2 7075铝合金在两种不同倾斜角度下的微动运行工况图Fig.2 Running condition fretting map (RCFM)of 7075 Al alloy under different contact loads: (a)α=10°; (b)α=40°

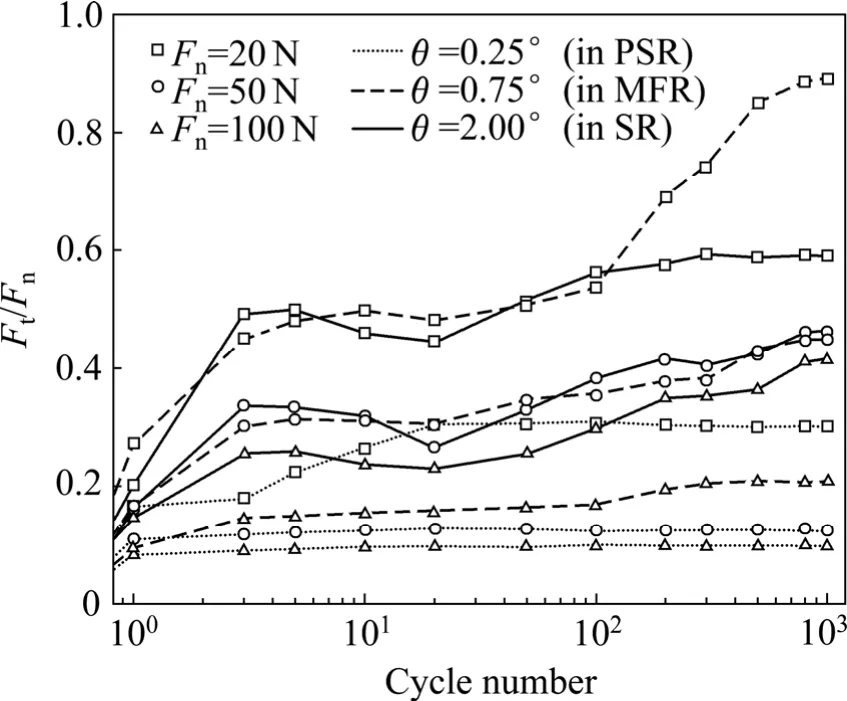

在扭转复合微动中得到的Ft/Fn系数相当于切向微动的摩擦系数。图3所示为3种不同接触载荷和角位移幅值下Ft/Fn系数随循环次数变化曲线。由图3可见,在相同角位移幅值(或运行区域)下,随着接触载荷的增加,Ft/Fn系数依次降低。这可能是由于切向力的大小受实际接触面积影响,而接触载荷的增加快于接触面积的增加,从而导致高接触载荷下Ft/Fn值反而降低。另一方面,在相同的微动区域内,不同接触载荷下的Ft/Fn系数随循环次数增加的变化趋势相近。在PSR,由于弹性变形协调,Ft/Fn系数始终保持较低值并很快进入稳定期。在 MFR, 由于塑性流动的不断累积和接触状态由部分滑移逐渐向完全滑移转变,Ft/Fn系数一直保持爬升状态最后趋于稳定。在 SR,Ft/Fn系数可分为跑和—初步稳定—爬升—稳定阶段。与前两个区域不同,在SR,小载荷下微动反而容易进入稳定阶段,这可能是由于在小载荷下磨屑的产生和排出更早地达到动态平衡的原因。

图3 α =40°时不同载荷和角位移幅值下的Ft/Fn系数曲线Fig.3 Variation of friction coefficient of 7075 Al alloy under varied angular displacement amplitudes and different contact loads at α=40°

2.4 磨痕形貌分析

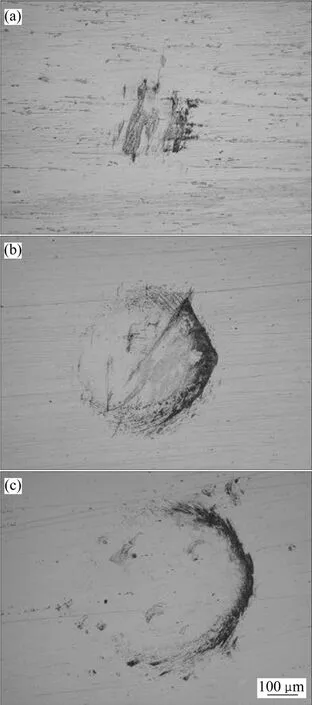

图4所示为α=40°、θ=0.25°时3种不同接触载荷下的磨痕形貌。由图4可见,磨痕中心黏着边缘轻微损伤,整个磨痕呈不对称的月牙形。随着载荷的增大,磨痕区域扩大损伤区相对减小且磨痕的不对称性更加明显。

图4 α=40°、θ=0.25°时不同接触载荷下的磨痕光学显微形貌照片Fig.4 Optical micrographs of wear scar under different contact loads at α=40° and θ=0.25°: (a)Fn=20 N; (b)Fn=50 N;(c)Fn=100 N

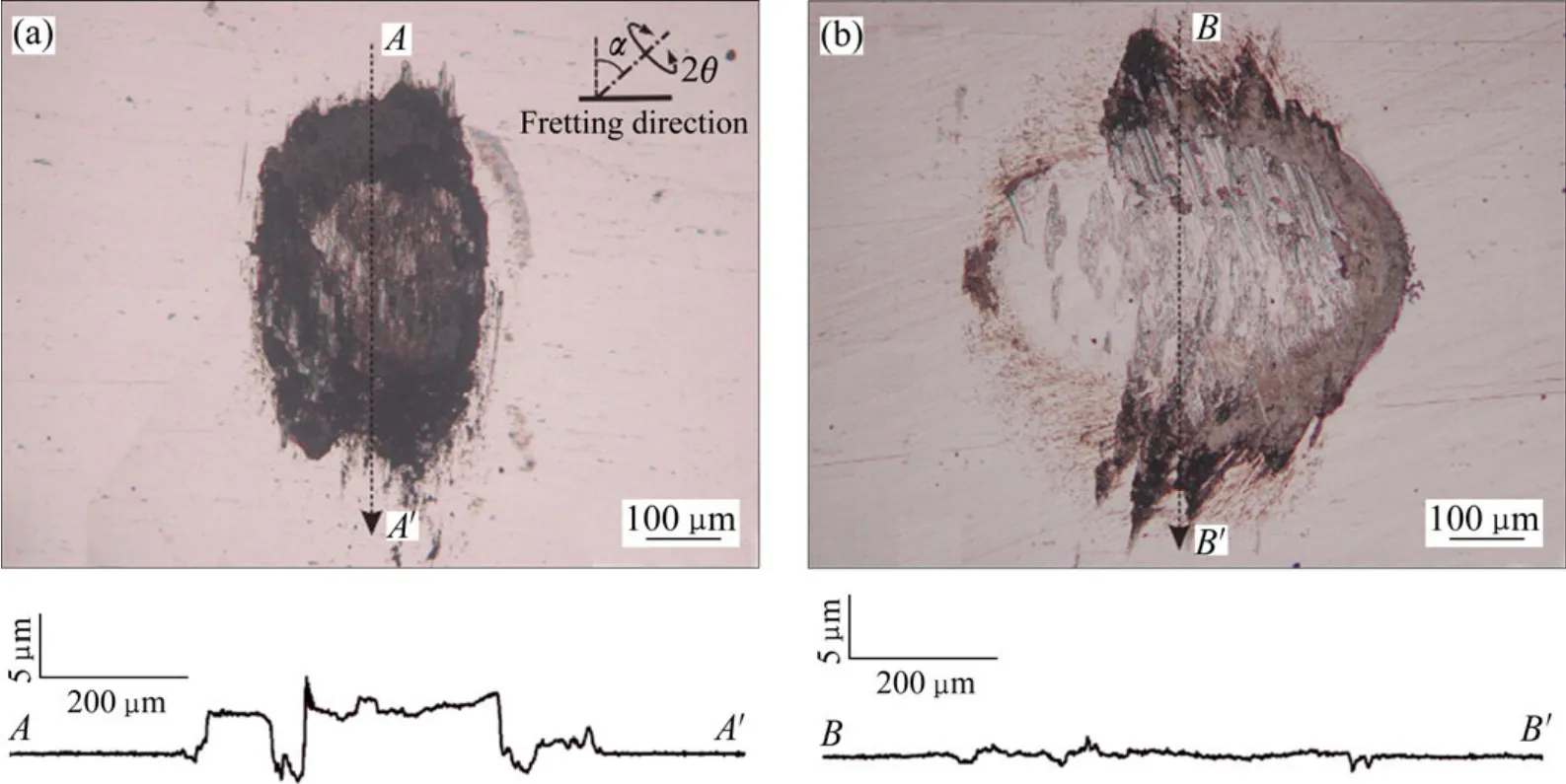

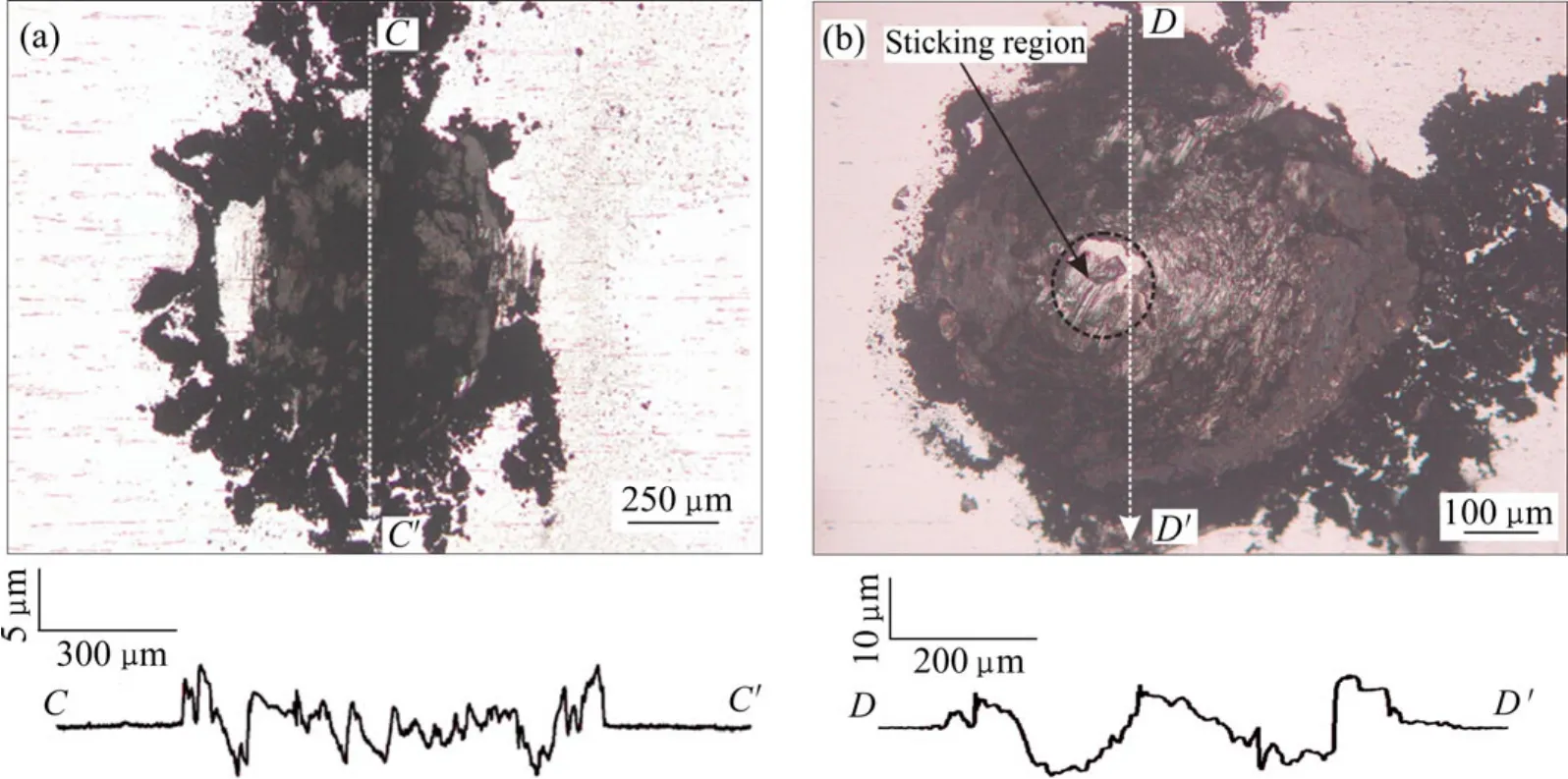

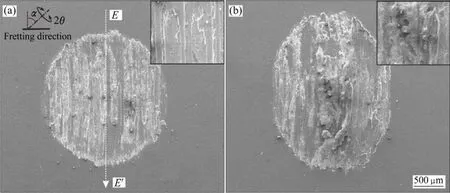

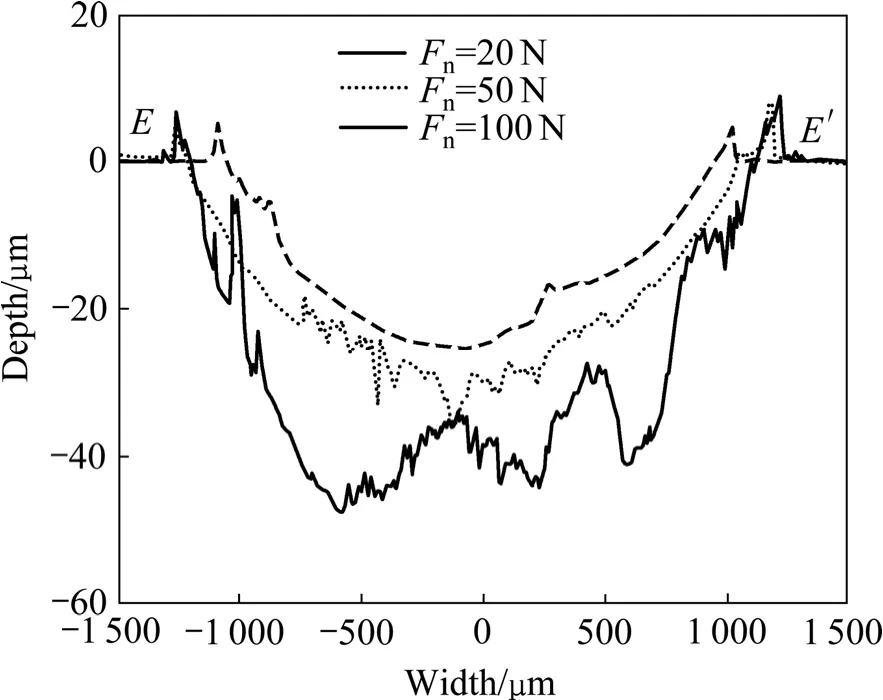

图5所示为α=40°和θ=0.5°时两种不同载荷下的磨痕形貌。此时,前者微动已运行于混合区,而后者运行于部分滑移区,表明接触载荷明显改变了微动运行区域。由图5可得,Fn=20 N时,微动损伤的轨迹近似直线,磨痕形貌类似于转动微动形貌[14],说明此时微动主要受转动微动分量控制,且随着塑性流动的不断累积磨痕中心呈明显的隆起(见图5(a));而后者是明显受扭动分量和转动分量双重支配的典型复合微动损伤形貌[2-3],从磨痕轮廓可以看出损伤较前者轻微。表明此时接触载荷越小,扭转复合微动中摩擦副越容易受转动微动分量控制,这个结论也可以在图6中得到证实。在图6中前者已运行于滑移区,微动主要受转动微动分量控制;EDX测试发现,磨痕心部氧化已十分严重,大量的氧化磨屑从接触区排出;而后者磨痕中心仍处于黏着状态,但随着循环次数的增加黏着区将逐渐减小并最终消失,此时微动运行于混合区并主要由扭动微动分量控制[3,13]。图7所示为α=40°和θ=2.0°时两种不同接触载荷下的SEM磨痕形貌,此时微动均运行于滑移区。从图7中可以看出,当Fn=20 N时,磨痕表面有明显的犁沟,表明小载荷下磨损机制以磨粒磨损为主;而在Fn=100 N时,可以看到压实的氧化物堆积于磨痕表面,磨痕上出现明显的片状剥落,表明大载荷下磨屑不易排出接触区,磨损机制以伴随剥层的疲劳磨损为主。此时,不同载荷下的磨痕轮廓均呈现深坑且随着载荷的增加磨损加剧(见图8)。

图5 α=40°、θ=0.5°时不同接触载荷下的磨痕光学显微形貌照片及相应的截面形状Fig.5 Optical micrographs and corresponding 2D profiles of wear scar under different contact loads at α=40° and θ =0.5°: (a)Fn=20 N; (b)Fn=100 N

图6 α=10°、θ=2.0°时不同接触载荷下的磨痕光学显微形貌照片及相应的截面形状Fig.6 Optical micrographs and corresponding 2D profiles of wear scar under different contact loads at α=10° and θ=2.0°: (a)Fn=20 N; (b)Fn=100 N

图7 α=40°、θ=2.0°时不同接触载荷下的SEM磨痕形貌Fig.7 SEM micrographs of wear scar under different contact loads at α=40° and θ =2.0°: (a)Fn=20 N; (b)Fn=100 N

图8 α=40°、θ=2.0°时滑移区不同接触载荷下的磨痕截面轮廓Fig.8 2D profiles of wear scars under different contact loads in SR at α=40° and θ =2.0°

2.4 磨损量分析

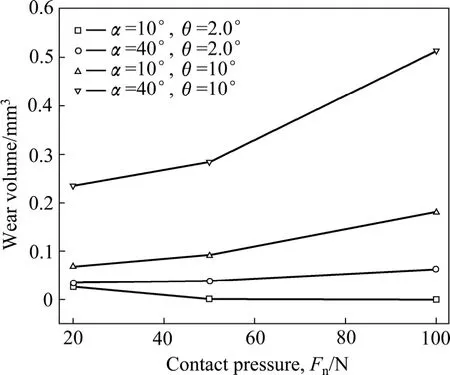

在较小角位移幅值下,由于接触区磨屑排出困难及接触区材料塑性流动等原因造成材料负磨损,因此本文作者仅考虑滑移区磨痕的磨损量。图9所示为不同接触载荷下的磨损量变化关系。从图9可以看出,由于在α=10°、θ=0.5°时较高载荷下微动接近或处于滑移区,所以随着接触载荷的增大磨损量依次降低。而在其它参数下,随着接触载荷的增大磨损量快速增加,表明接触载荷越大材料被去除的能力越强。值得注意的,接触载荷与磨损量并不成线性关系,这与WATERHOUSE等[5]在切向微动中接触载荷与磨损量成线性关系的推论不吻合。这是由于扭转复合微动中材料的磨损是扭动微动和转动微动耦合作用的结果,试验参数的改变会直接影响微动中扭动或转动分量的支配程度发生改变。也进一步说明了扭动分量或转动分量控制程度的不同,材料的去除能力明显不同。

图9 不同接触载荷下的磨损量演变Fig.9 Wear volume evolution under different contact loads

3 结论

1)在3种不同接触载荷下,随着角位移幅值的增加,7075铝合金的扭转复合微动Ft—θ曲线均依次从扁窄的椭圆形转变为打开的椭圆形和平心四边形。据此,可将扭转复合微动的运行区域判定为部分滑移区、混合区和滑移区,接触载荷明显地改变了微动运行区域;随着接触载荷的增加,微动推迟进入混合区或滑移区,且混合区逐渐扩大。

2)Ft/Fn系数在不同的微动运行区域呈现不同的变化趋势。在相同的微动运行区域内,不同接触载荷下的Ft/Fn系数随循环次数增加的变化趋势相近;Ft/Fn系数随着法向接触载荷的增加逐渐降低。

3)接触载荷和角位移幅值强烈地影响扭转复合微动的运行行为。接触载荷越大或角位移幅值越小,微动向部分滑移区或混合区转移,微动磨损更趋向于受扭动微动分量控制;此外,接触载荷越大材料表面损伤易受到局部接触疲劳支配,伴随着明显的疲劳剥落;在滑移区,微动受转动微动分量支配的程度提高,随着法向接触载荷的增加磨损量非线性快速增加。总之,扭转复合微动的磨损机制主要为磨粒磨损、氧化磨损和剥层。

[1]周仲荣, 朱旻昊.复合微动磨损[M].上海: 上海交通大学出版社, 2004.ZHOU Zhong-rong, ZHU Min-hao.Composite fretting wear[M].Shanghai: Shanghai Jiaotong University Press, 2004.

[2]沈明学, 谢兴源, 蔡振兵, 莫继良, 朱旻昊.扭转复合微动模拟及其试验研究[J].机械工程学报, 2011, 47(15): 89-94.SHEN Ming-xue, XIE Xing-yuan, CAI Zhen-bing, MO Ji-liang,ZHU Min-hao.Experimental study and simulation of dual rotary fretting[J].Journal of Mechanical Engineering, 2011, 47(15):89-94.

[3]SHEN Ming-xue, XIE Xing-yuan, CAI Zhen-bing, ZHENG Jian-feng, ZHU Min-hao.An experiment investigation on dual-rotary fretting of medium carbon steel[J].Wear, 2011, 271:1504-1514.

[4]沈 燕, 张德坤, 王大刚, 许林敏.接触载荷对钢丝微动磨损行为影响的研究[J].摩擦学学报, 2010, 30(4): 404-408.SHEN Yan, ZHANG De-kun, WANG Da-gang, XU Lin-min.Effect of contact load on the fretting wear behavior of steel wire[J].Tribology, 2010, 30(4): 404-408.

[5]CRUZADOA A, HARTELT M, WÄSCHEB R, URCHEGUI M A, GÓMEZ X.Fretting wear of thin steel wires.Part 1: Influence of contact pressure[J].Wear, 2010, 268: 1409-1416.

[6]WATERHOUSE R B, MCCOLL I R, HARRIS S J,TSUJIKAWA M.Fretting wear of a high-strength heavily work-hardened eutectoid steel[J].Wear, 1994, 175: 51-57.

[7]MITCHELL A, SHROTRIYA P.Mechanical load-assisted dissolution of metallic implant surfaces: Influence of contact loads and surface stress state[J].Acta Biomaterialia, 2008, 4:296-304.

[8]张晓宇, 任平弟, 张亚非, 朱旻昊, 周仲荣.Incoloy800合金的高温微动磨损特性[J].中国有色金属学报, 2010, 20(8):1545-1551.ZHANG Xiao-yu, REN Ping-di, ZHANG Ya-fei, ZHU Min-hao,ZHOU Zhong-rong.Fretting wear behavior of Incoloy800 alloy at high temperature[J].The Chinese Journal of Nonferrous Metals, 2010, 20(8): 1545-1551.

[9]郭 亮, 梁成浩, 隋洪艳.模拟体液中纯钛及Ti6Al4V合金的腐蚀行为[J].中国有色金属学报, 2001, 11(1): 107-110.GUO Liang, LIANG Cheng-hao, SUI hong-yan.Corrosion behavior of commercially pure Ti and Ti6Al4V alloy in artificial body fluid[J].The Chinese Journal of Nonferrous Maters, 2001,11(1): 107-110.

[10]蔡振兵, 杨 莎, 林修洲, 何莉萍, 朱旻昊.扭动微动条件下含水气氛对氧化行为的影响[J].摩擦学学报, 2010, 30(6):527-531.CAI Zhen-bing, YANG Sha, LIN Xiu-zhou, HE Li-ping, ZHU Min-hao.Oxidation behavior in different humid environments induced by torsional fretting wear[J].Tribology, 2010, 30(6):527-531.

[11]何玉怀, 刘昌奎, 张 兵.TC11钛合金转子叶片断裂分析[J].中国有色金属学报, 2010, 20(专辑1): s365-s368.HE Yu-huai, LIU Chang-kui, ZHANG Bing.Fracture analysis of rotor blade of titanium alloy TC11[J].The Chinese Journal of Nonferrous Metals, 2010, 20(Special 1): s365-s368.

[12]ZHU Min-hao, ZHOU Zhong-rong.Dual-motion fretting wear behaviour of 7075 aluminum alloy[J].Wear, 2003, 255(1/6):269-275.

[13]CAI Zhen-bing, ZHU Min-hao, LIN Xiu-zhou.Friction and wear of 7075 aluminum alloy induced by torsional fretting[J].Transactions of Nonferrous Metals Society of China, 2010, 20:371-376.

[14]MO Ji-liang, ZHU Min-hao, ZHENG Jian-feng, LUO Jun,ZHOU Zhong-rong.Study on rotational fretting wear of 7075 aluminum alloy[J].Tribology International, 2010, 43(5/6):912-917.

[15]ZHOU Zhong-rong, VINCENT L.Mixed fretting regime[J].Wear, 1995, 181/183: 531-536.

[16]ZHOU Zhong-rong, NAKAZAWA K, ZHU Min-hao,MARUYAMA N, KAPSA Ph, VINCENT L.Progress in fretting maps[J].Tribology International, 2006, 39: 1068-1073.