定点定长度新型封孔工艺及工业性试验研究*

2012-12-12王圣程周福宝刘应科

王圣程 周福宝 刘应科

(中国矿业大学安全工程学院,江苏省徐州市,221116)

瓦斯抽采是防治煤矿瓦斯灾害事故的根本性措施。煤层瓦斯抽采在地下煤层组开采或煤层气抽采工程中,由于采动或抽采引起瓦斯在煤岩中的运移,同时引起煤岩体的固体骨架所承受的有效应力变化,导致抽采钻孔周围煤层孔隙压力变化,结果产生导气的微裂隙或裂纹网络,外界空气在抽采负压的作用下易从这些裂隙通道进入抽采钻孔内,从而导致瓦斯抽采浓度下降,缩短了抽采钻孔的有效抽采寿命,降低了钻孔的利用率。据统计,我国约有65%的回采工作面顺层钻孔的预抽瓦斯浓度低于30%。

当前国内外采用的封孔技术主要有黄泥(水泥团)封孔、机械注水泥砂浆封孔、发泡聚合材料封孔、封孔器封孔、“聚氨酯+水泥浆”封孔等。总体上来看,这些封孔工艺都存在一个特点:钻孔密封后,巷道形成裂隙圈的深度超过了封孔的深度,裂隙圈内裂隙将会与抽采钻孔沟通,构成了钻孔短路风流的通道,这些通道影响了抽采钻孔的气密性,导致抽采浓度下降,钻孔的瓦斯抽采率和抽采量不能满足煤矿安全生产的要求;还有一个普遍现象:封孔深度和封孔长度相同,浪费封孔材料。

针对上述问题,结合山脚树矿实际情况,提出了定点定长密封钻孔的新工艺,取得了显著效果。

1 矿井及工作面概况

山脚树煤矿是贵州盘江精煤股份有限公司现有的6对生产矿井之一。矿区走向长5.3k m,倾斜宽3.5k m,井田面积18.3k m2,生产能力180万t/a。本矿采用斜井分水平分区式开拓,走向长壁后退式采煤,全部垮落式顶板管理,由上而下的开采方法,矿井通风采用机械抽出式通风。矿区煤层瓦斯含量高,属煤与瓦斯突出矿井。

实施封孔试验的22185工作面位于山脚树矿18#煤层。该煤层距17#煤层平均距离为14m,煤层厚度平均3m,倾角8°,煤层稳定。18#煤层煤体密度1.39t/m3,绝对瓦斯压力为0.82MP a,透气性系数为0.17805m2/(MP a2·d),百米钻孔瓦斯流量衰减系数为0.1422d-1,坚固性系数为0.78,瓦斯放散初速度Δ p为600P a,瓦斯含量平均为7.263m3/t。

2 新型封孔工艺技术原理

2.1 钻孔裂隙场的形成

抽采钻孔周围裂隙场的产生主要分两个阶段:第一阶段是采煤工作面形成过程中产生的巷道松动圈裂隙;第二阶段是钻孔形成过程中产生的裂隙。

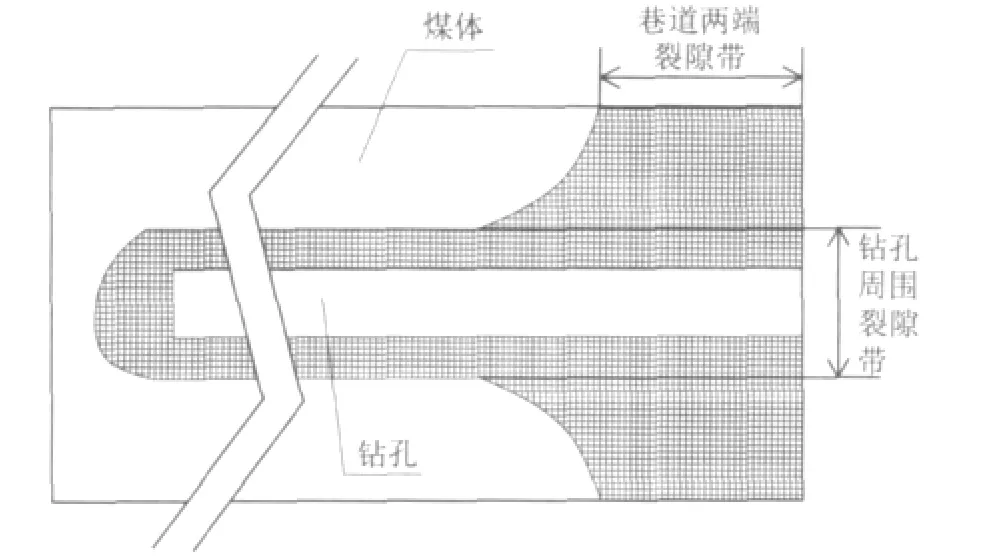

图1 钻孔周围裂隙带分布

第一阶段是在采煤工作面形成过程中巷帮由外到里存在巷道宽3~5倍的松动圈。松动圈内原始煤体节理构造被破坏,受到的拉力和剪切应力增加,煤体结构发生脆性破坏,由于非连续性小裂纹、煤体内孔隙、大型非连续地质界面、小型非连续结构面等的存在,这种脆性破坏更为严重。由于受到这种脆性破坏,原始存在于煤体中的小裂纹将沿着与最大拉应力呈直角的方向扩展、起裂,继而发育,彼此导通。

第二阶段是钻孔形成过程中,钻头的机械钻进破坏了煤体的完整性,不管是使用水力还是风力排渣,都会对孔壁周边煤体造成破裂损伤从而产生裂隙。钻孔成型以后,受到钻孔松动影响,煤体原有应力场平衡被破坏,钻孔周边煤体产生新的损伤和破坏,钻孔径向一定范围内也形成卸压松动圈。钻孔周围的裂隙带见图1。

2.2 封孔深度的确定

钻孔周围存在像巷道松动圈一样的裂隙带,它周围的漏风不可避免。在封孔过程中,只能使封孔深度达到巷道裂隙带以外的地方,避开巷道裂隙带对封孔效果的影响。

沿煤层掘进巷道后,巷道周围煤体由外向里依次形成卸压带、应力集中带和原始应力带(简称为巷道“三带”)。巷道裂隙带所处的位置是卸压带,煤体应力的变化会造成不同深度煤体的钻屑量变化,因此采用向巷帮打钻的方法,测定不同深度煤体的煤屑量S值,可以初步确定巷道卸压带所处的深度,从而确定钻孔封孔深度。

在22185运输巷每隔10m选择5个地点,每个地点用煤电钻向两帮施工1个ø 42mm顺煤层钻孔,单孔长度为10m;钻孔施工过程中,每钻进1m,用弹簧秤测定一次钻屑量S值,每个钻孔的钻屑量S随深度变化如图2所示。

图2 各钻孔钻屑量随深度变化图

由图2可以看出,钻屑量S在1~8m有逐渐增加的整体趋势,而钻屑量S取最大值所处的区域为7m≤X≤8m,反映出巷道卸压带在巷道向内8m范围内,为了提高封孔的效果,防止抽采漏气,结合山脚树矿煤层构造裂隙发育的特点,确定封孔深度为8m。

2.3 封孔段长度的确定

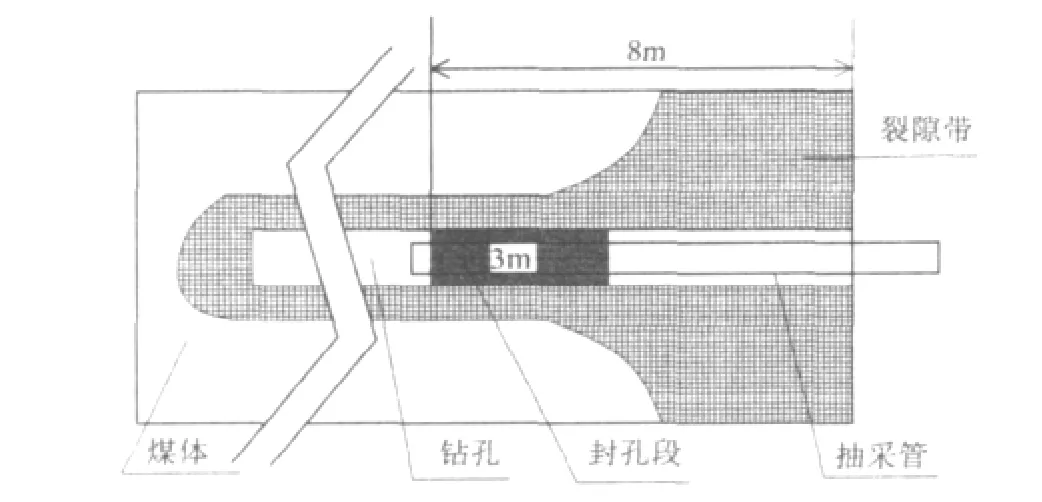

封孔长度是瓦斯抽采钻孔密封的一个重要参数。在确定抽采钻孔封孔长度时,应坚持“保证不吸入空气,又使封孔长度尽量缩短”的原则。经过查阅大量资料和现场实践,封孔长度确定为3m。封孔段长度的确定,在保证封孔效果的同时,减少封孔材料的使用量,节约成本。图3为封孔深度确定为8m和封孔段长度确定为3m后的封孔示意图。

图3 封孔示意图

3 现场应用

山脚树煤矿封孔工艺以前采用的是卷缠聚氨酯药液法,封孔深度和长度都是5m,由于封孔深度处在巷道裂隙圈范围内,经过15~20d的抽采,瓦斯抽采浓度由初期的30%~70%降低到10%~30%,钻孔有效抽采期偏短,严重影响了民用瓦斯的供应,给矿区附近居民生产生活用气带来不便;同时,大量的瓦斯不能被抽出,在采掘过程中易出现瓦斯超限的现象,给矿井的安全、高效生产带来隐患。

3.1 设计方案

在22185工作面实施钻孔20个,其中新型封孔工艺试验组10个,对照组原封孔方法封孔10个。封孔时间同步,浓度观测同步。钻孔参数设计见表1。

3.2 封孔效果分析

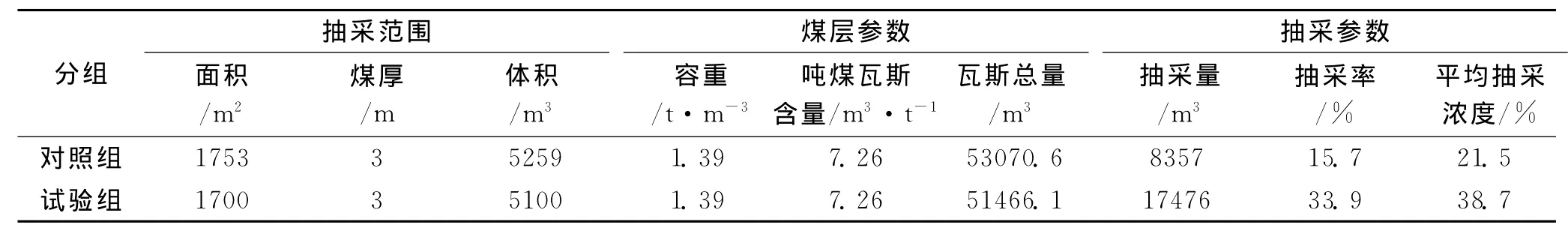

在封孔后一个月时间内,采用高浓度瓦斯测定仪对每个钻孔瓦斯浓度进行测定,利用压差法对每个钻孔的混合流量进行计算,得出试验组和对照组平均抽采浓度和单孔平均瓦斯抽采量对比,瓦斯抽采参数及对比结果见表2。

表1 钻孔参数设计表

表2 瓦斯抽采参数表

分析表2得出:定点定长度新型封孔工艺比原封孔方法平均瓦斯抽采浓度提高了17.2%,单孔平均多抽采瓦斯911.9m3,煤层瓦斯抽采率增加18.2%;这表明新型封孔工艺有效避开了巷道裂隙圈,钻孔的漏风量减少,提高了瓦斯抽采效果。

采用新的封孔工艺,在不增加劳动量的情况下实现了定点定长度封孔,封孔成本降低了40%。

[1] 俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992

[2] 周福宝,李金海,昃玺等.煤层瓦斯抽采钻孔的二次封孔方法研究[J].中国矿业大学学报,2009(6)

[3] 刘春,宋小林,周福宝等.带压定向注浆封孔技术在比德煤矿的应用[J].中国煤炭,2011(4)

[4] 王兆丰.我国煤矿瓦斯抽放存在的问题及对策探讨[J].焦作工学院学报(自然科学版),2003(4)

[5] 丁守垠,李德参.煤层抽放钻孔合理封孔深度的确定[J].淮南职业技术学院学报,2009(1)

[6] 龚敏,刘万波,王德胜等.提高煤矿瓦斯抽放效果的控制爆破技术[J].北京科技大学学报,2006(3)