黑岱沟露天煤矿轮斗挖掘机系统使用现状及改进方向

2012-12-12李亮盼马占一冯明飞

李亮盼 马占一 冯明飞

(1.神华准格尔能源有限责任公司生产技术部,内蒙古自治区鄂尔多斯市,010300;2.准格尔旗煤炭局,内蒙古自治区鄂尔多斯市,010300)

1 概述

黑岱沟露天煤矿是国家“八五”计划重点建设项目——准格尔项目一期工程三大主体工程之一,是我国自行设计、自行施工的特大型露天煤矿,设计年生产原煤1200万t/a。2003年进行吊斗铲无运输倒堆工艺技术改造后,生产能力增至2000万t/a。2009年黑岱沟露天煤矿进行扩能改造,计划于2012年达产,生产原煤2900万t/a。其主要开采工艺为:上部黄土厚度为20~70m,平均厚度49m,采用轮斗挖掘机+带式输送机连续开采工艺,使用2套4台3100m3/h的德国K Rup P公司生产的S CH R S 710/1×15紧凑型轮斗挖掘机;中部岩石采用单斗+卡车开采工艺,使用美国英格索兰公司生产的ø 311mm钻机+55m3电铲+290t自卸卡车设备;下部45m岩层采用抛掷爆破+吊斗铲倒堆工艺,吊斗铲型号为8750型,斗容90 m3,作业半径100m;煤层采用单斗+卡车+地面半固定破碎站连续开采工艺。

黑岱沟露天煤矿采用的轮斗挖掘机是集采、运、排于一体的连续开采工艺中完成采掘工作的重要设备。它具有生产能力大、效率高、污染少、对复杂煤层可以进行选采、运输坡度大、操作简单、维修方便、易于实现现代化管理等优点已广泛应用于我国大型露天煤矿。目前,黑岱沟露天煤矿面临着生产压力大和采剥关系紧张等问题,面对下部单斗+卡车工艺系统能力的大幅度增长,承担着最上层岩土剥离任务的轮斗挖掘机系统生产能力越来越不适应露天煤矿的发展,其瓶颈制约作用愈加明显。因此,通过对轮斗挖掘机系统应用现状研究,寻找到轮斗挖掘机系统改进或发展方向变得更加迫切。

2 使用现状

2.1 轮斗挖掘机系统工作量

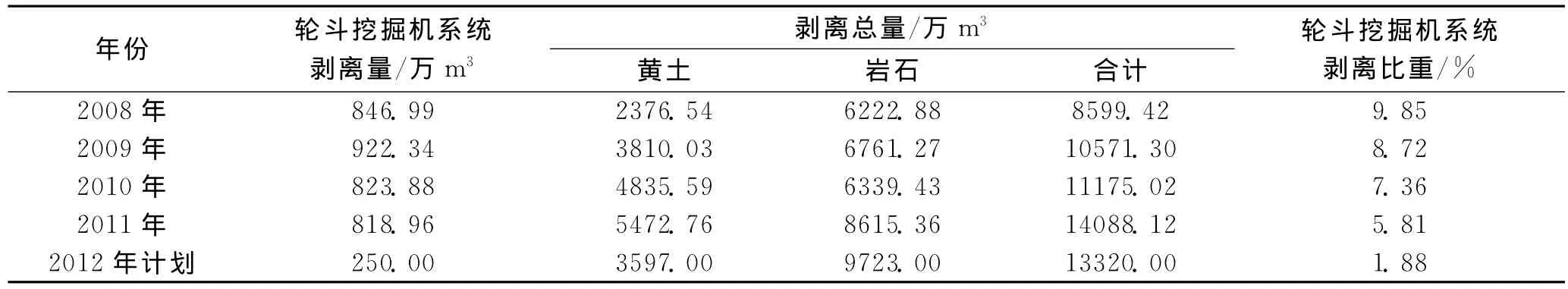

2008-2010年黑岱沟露天煤矿轮斗挖掘机系统完成剥离量在剥离总量中所占比重逐年下降。2011年黑岱沟露天煤矿剥离总量为14088.12万m3,其中剥离岩石8615.36万m3,剥离黄土5472.76万m3。轮斗挖掘机系统剥离量为818.96万m3,占剥离总量的5.81%,占黄土剥离量的14.96%。2012年轮斗挖掘机系统计划剥离量为250.00万m3,占自营剥离总量的1.88%。2008-2012年轮斗挖掘机系统完成及计划完成剥离量、剥离总量以及比重情况如表1所示。

表1 2008-2012年轮斗挖掘机系统完成及计划完成剥离量、剥离总量以及比重情况

2.2 轮斗挖掘机系统作业效率

每年制定年度工作计划时,通过考虑各种因素确定轮斗挖掘机系统的生产能力,以2011年为例,轮斗挖掘机系统工作时间具体安排如表2所示。

表2 2011年轮斗挖掘机系统工作时间安排

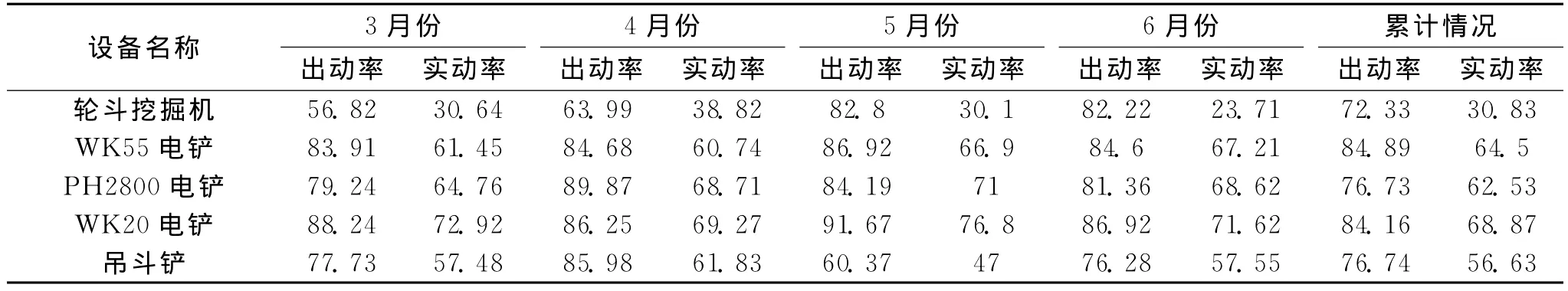

2011年单台轮斗挖掘机系统计划剥离量为400万m3/a,实际完成剥离量为204.74万m3,小时理论处理能力为3100m3/h,3-6月份设备实动率累计为30.83%,比计划出动率的38.42%少了7.59%。2011年3-6月份轮斗挖掘机系统及其他设备出动率和实动率如表3所示。

由表2、表3可见,轮斗挖掘机系统受到设备维修、带式输送机的移设、临时故障、运输系统影响、气候影响等制约性因素影响很多,这些因素直接导致了轮斗挖掘机系统作业效率的降低。与同期的WK 55电铲、P H 2800电铲、WK 20电铲、吊斗铲等设备的作业效率相距甚远。

2.3 经济效益

经计算,2011年轮斗挖掘机系统单位成本为19.38元/m3,单斗系统成本为18.31元/m3,吊斗铲系统成本为16.53元/m3,外包成本为7.1元/m3。2012年轮斗挖掘机系统预计成本为22.2元/m3,单斗系统预计成本为22.741元/m3,吊斗铲系统预计成本为19.41元/m3,外包预计成本为7.61元/m3。

表3 2011年3-6月份轮斗挖掘机及其他设备出动率和实动率%

轮斗挖掘机系统使用初衷是通过采用连续生产工艺来减少运输环节和降低生产成本,但随着大型挖掘机和重型卡车等矿用装备技术水平的提高,单斗卡车工艺的剥离成本逐渐下降,轮斗挖掘机系统节约成本的优势逐渐下降。由此可见,随着黄土剥离任务的减少,轮斗挖掘机系统作业成本逐年增高,已经失去了节约成本的优势。

3 轮斗挖掘机效率降低的原因

3.1 地形地质原因

黑岱沟露天煤矿表土层平均厚度49m,形成3个表土台阶,有4台轮斗挖掘机和2台排土机,带式输送机长度达10.99k m。剥离采用轮斗挖掘机+带式输送机+排土机连续工艺一机一线布置。轮斗挖掘机在作业之前,需要单斗+卡车进行工作面的准备,在工作面高度、长度符合要求时方能作业。由于黑岱沟露天煤矿地表黄土受大气降水水流切割作用,因而黄土层呈现不连续分布状态,这是上部台阶轮斗挖掘机作业能力降低的主要原因。同时,下部黄土层与基岩接触面起伏较大,黄家梁背斜轴部较厚,由轴部向两侧及西南方向变薄。这种交界面的不规律经常使轮斗挖掘机挖到硬岩造成斗齿折断,进而在空间和时间上使轮斗挖掘机不能真正发挥连续作业的作用。

3.2 轮斗挖掘机系统原因

影响黑岱沟露天煤矿轮斗挖掘机系统主要有以下几个方面:

(1)轮斗挖掘机故障频繁,停机修理时间长。

(2)外线供电质量差,供电线路故障率高。

(3)带式输送机移设占用时间长。

(4)设备操作管理和客观环境因素影响,如大风、雨雪及冻块等。

3.3 轮斗挖掘机设计局限性原因

黑岱沟露天煤矿采用的德国克虏伯(K RUup)公司的S CH R S 710/1×15紧凑型轮斗挖掘机具有挖掘速度快、效率高等特点,但缺点是斗齿切割力较弱,在冬季黄土冻结时轮斗挖掘机能力不足而无法作业,造成了整个轮斗挖掘机系统在冬季只能停机歇业。

4 改进思路

(1)提高斗齿切割力,扩大轮斗挖掘机使用范围。通过提高切割斗齿的切割力、调整切片切割角度、确定合理的切割速度、加载对辊式破碎机等措施来提高轮斗挖掘机能力,进而扩大其在复杂条件下的作业能力。

(2)改进松碎爆破+轮斗挖掘机+宽带式输送机工艺。通过加大孔网密度和缩小孔网参数来降低爆堆中的大块率。适当增加轮斗挖掘机斗容和出料孔直径,以便提高爆堆最大允许块度。通过加大与轮斗挖掘机相配合的带式输送机宽度来提高胶带允许的岩石最大块度,当胶带宽度达到3m时,允许岩石最大块度可达2.4m。

(3)轮斗挖掘机与自卸卡车联合作业。在轮斗挖掘机卸料臂上设一名指挥员,负责轮斗挖掘机在装车过程中的指挥工作。指挥人员负责指挥卸料口对位、卸料臂与卡车安全距离和上料装车,卡车司机进入工作面前,通过观察瞭望按顺序进入装车位置,装车时服从卸料臂指挥人员的指挥,轮斗挖掘机与卡车配合作业时采用专门的通讯频道。

(4)改进爆破+单斗+轮斗挖掘机工艺。在工作面足够宽敞的条件下,电铲将爆破后的岩体倒堆与筛分,筛下部分由轮斗挖掘机系统作业,筛上部分大块岩石采用汽车运输。

(5)轮斗挖掘机小型化。轮斗挖掘机小型化的代价是单台作业效率相对降低,但是小型轮斗挖掘机的价格也相对便宜,在资金等量的情况下,能够购置多台小型设备。在作业设备出现故障时,备用设备同时启用,这在客观上减少了设备因维修而浪费的时间,延长了轮斗挖掘机系统的作业时间,提高了轮斗挖掘机系统的生产效率。

5 结论

上述改进思路既发挥了轮斗挖掘机系统廉价挖掘、连续运输、降低成本的特点,又能提高轮斗挖掘机的作业效率,为轮斗挖掘机系统的深入发展提供了新的思路。轮斗挖掘机系统生产能力的提高不仅要从系统设计、设备设计与制造和劳动者素质等方面思考,还要从设备、管理、工艺3个方面相互配合、不断改进和提高,这样才能进一步提高作业效率和生产能力,真正发挥连续开采工艺系统应有的优越性。

[1] 刘伟民,任强.胜利东二露天煤矿煤层顶底板剥离设备优化[J].中国煤炭,2009(7)

[2] 张殿辉,李宏伟.提高轮斗挖掘机生产能力的探讨[J].内蒙古煤炭经济,2008(1)

[3] 张举玺.新型轮斗挖掘机[J].矿山机械,1988(11)

[4] H·李博文.采用轮斗挖掘机挖掘坚硬物料[J].露天采煤技术,1997(4)