三维激光扫描技术在滚子几何质量在线检测上的应用研究

2012-12-11赵显富王新志孙景领张育峰

赵显富,宗 敏,曹 爽,王新志,孙景领,张育峰

(南京信息工程大学遥感学院,江苏南京210044)

一、引 言

滚子是机械行业中非常重要的机械部件,其生产批量大、精度要求高。目前,大多数生产厂家在滚子尺寸的检测方面还是依靠机械式、光学式等测量仪器进行,手段比较落后。随着现代制造业的发展,传统的检测已经不能满足其需要。许多专家、学者研究了三维激光扫描技术在工业产品检测中的应用。例如,邢明浩[1]阐述了汽车底盘激光扫描测量系统的机构和原理;郑德爱[2]阐述了利用激光扫描系统对工件进行扫描,通过逆向工程软件进行质量检测;孟娜[3]阐述了点云数据切片算法和点云数据预处理,重点研究了提取特征点的算法;邓凯仁[4]提出了三维测量系统精度判定的方法,评估整个系统的精度,并且提出了一个补偿算法以提高系统的精度。本文设计了一套滚子几何尺寸在线精密检测系统(以下简称系统),通过两台相对放置的三维激光扫描仪采集滚子点云数据,将数据输入计算机中运用相关拟合算法测量滚子不同高度面处的半径,并将拟合半径与设计半径进行比较,获取工件加工精度并判断滚子是否合格。

二、系统设计

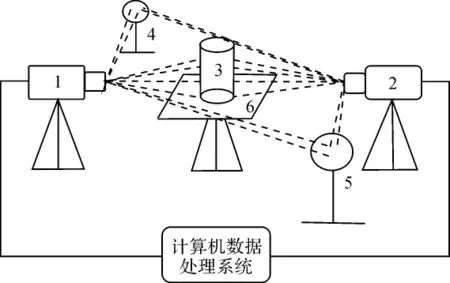

根据其测量目的、测量精度、测量速度、易于操作、外形美观等的要求,系统设计如图1所示,其中:1、2为高精度三维激光扫描仪;3为待检测滚子;4、5为标靶;6为扫描平台。该系统包括数据采集部分和计算机数据处理部分。数据采集部分由标靶、扫描平台和两台相对设置的三维激光扫描仪组成,每个标靶上都有两个标记点,标记点的作用是用于点云数据的匹配,三维激光扫描仪的作用是获取待检测滚子的点云数据,扫描平台的作用是使待测滚子水平放置。计算机数据处理部分由数据预处理模块和测量模块组成,数据预处理模块的作用是将采集的数据进行匹配,提取滚子某一高度的点云切片,测量模块的作用是将提取的点云切片运用相关拟合算法测量出滚子某一高度的半径并判断滚子几何尺寸是否合格。

图1 三维激光检测系统的设计

三、数据处理

轴承滚子在线精密检测的数据处理分为以下几个步骤:

1)选择两台高精度的三维激光扫描仪,将两台三维激光扫描仪相对放置,设置好相应的标靶;

2)三维激光扫描仪对扫描平台上的滚子进行扫描,获得滚子在任意坐标系下的点云数据,点云数据的形式为

3)根据设置的标靶,对两台扫描仪采集的数据进行匹配;

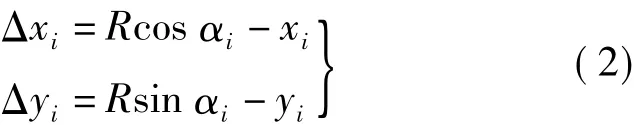

式中,R为圆的半径;αi为点所处位置的圆心角,根据求解 R

式中,(xi,yi)为点云所处位置按设计半径值求得的坐标(i=0,1,…,n),由此可得点位误差为

式中,Δi表示某一高度面上对应于点的半径误差;[]表示求和。根据及误差要求判断滚子底部尺寸是否合格。滚子半径的计算值与设计值之间是存在一定计算误差的,当这个计算误差在制造误差范围内的时候,可以判断检测是有效的且产品是合格的。

5)对于任一高度面Hi处滚子几何尺寸的检测,可以提取这个高度面上滚子的点云数据(x'2i,y'2i,z'2i),i=1,2,…,n2i,根据误差要求测量该滚子高度面上的半径,其具体算法同步骤(4)。

四、案 例

下面通过一系列的数据进行验证,分析系统的精度。本文采用法如Focus 3D三维激光扫描仪器对滚子进行数据采集,调整仪器相关扫描参数对滚子进行扫描,共获得2站扫描数据,将获得的数据经过配准和人机交互环境下去掉无关信息(如地面数据、墙面数据和天花板数据)后得到了滚子完整的点云数据,根据检测要求提取滚子某一高度的点云数据进行测量。本文分别进行了两次试验,试验1提取滚子顶部一下5 cm处点云切片,共473个采样点数据进行拟合测量,试验2提取滚子顶部以下10 cm处点云切片,约为试验1数据的1/2,共224个采样点数据进行拟合测量。

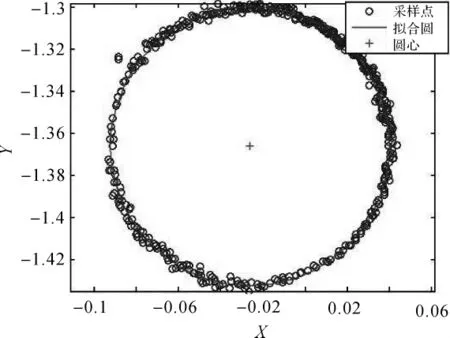

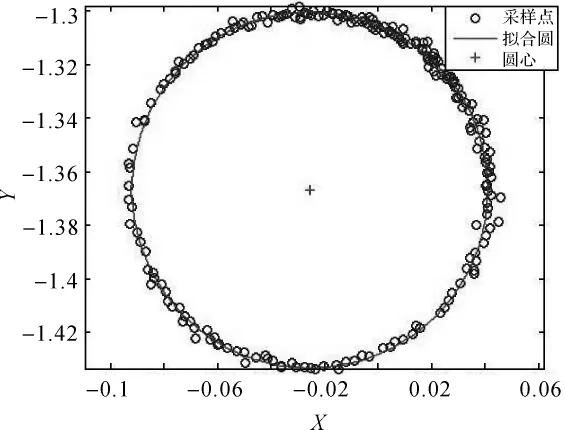

采用Matlab编程,运用圆拟合算法进行了两次试验,采样点拟合结果如图2、图3所示。

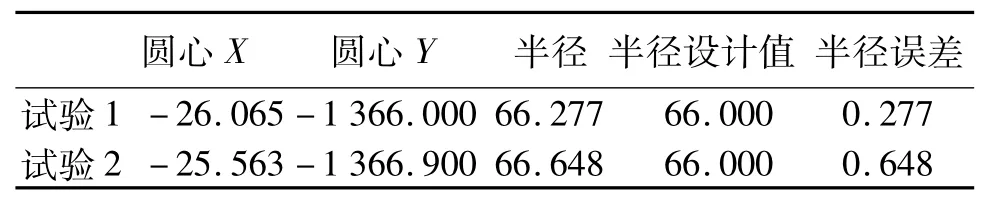

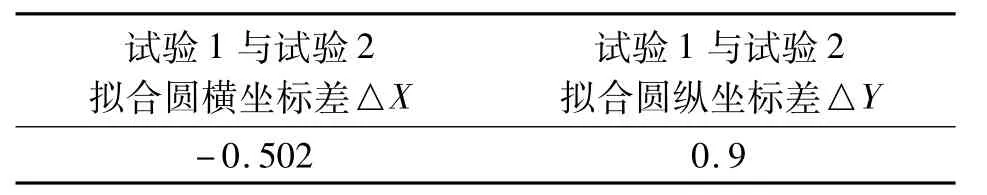

得出的圆拟合成果及同心度如表1、表2所示。

图2 试验1拟合结果

图3 试验2拟合结果

表1 圆拟合成果 mm

表2 试验1拟合圆与试验2拟合圆的同心度 mm

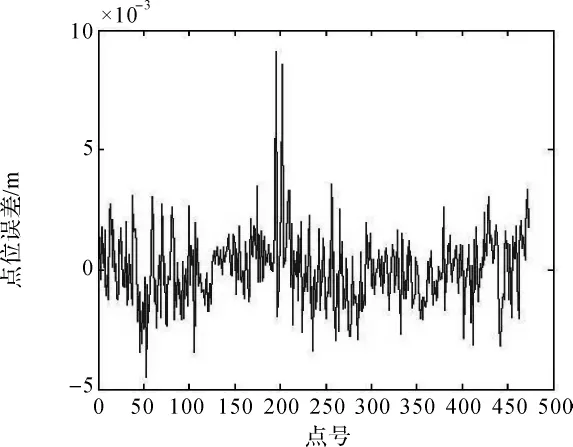

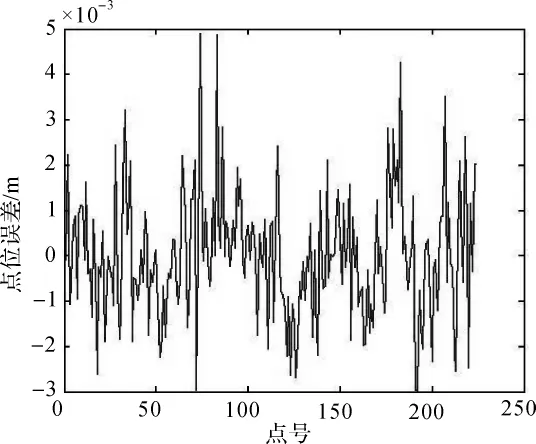

根据以上拟合结果和采样点数据可以得到采样点到拟合圆心的距离与拟合半径的差,试验1的点位误差如图4所示,除个别点外,几乎均匀分布,473个采样点的点位误差均在-2~2mm以内,试验2的点位误差如图5所示,除个别点外,几乎均匀分布,224个采样点的点位误差均在-2~2mm以内。

图4 试验1点位误差分布

运用圆拟合相关理论处理模拟数据和分析拟合结果可知:

1)试验1拟合半径与设计半径之差在0.2mm左右,试验2拟合半径与设计半径之差在0.6mm左右,试验1与试验2同心度在1mm以内,试验1与试验2的点位误差均在-2~2mm以内;

图5 试验2点位误差分布

2)从试验2可知,在数据量不足的情况下该拟合算法也能取得较好的拟合精度;

3)本系统采用的测量方案可行,能够满足滚子在线精密检测的要求。

五、结 论

本文基于滚子在线精密检测的需求,提出了基于三维激光扫描技术的轴承滚子在线精密检测系统,系统包括数据采集和数据处理两个部分,面对海量的点云运用了圆拟合算法进行拟合测量,减小了点位误差对最终测量的影响,经过试验判断了系统的误差范围,在工业测量允许的范围内可以满足滚子质量检测的要求。

[1]邢明浩.汽车底盘关键点激光扫描测量技术研究[D].天津:天津大学,2010.

[2]郑德爱.激光扫描在质量检验中的应用[J].装备制造技术,2010(3):146-148.

[3]孟娜.基于激光扫描点云的数据处理技术研究[D].济南:山东大学,2009.

[4]邓凯仁.高分辨率三维测量系统[D].上海:上海交通大学,2011.