主泵泵壳与安全端焊接接头的设计及制造

2012-12-11于跃

于 跃

核岛一回路中使用的主泵是反应堆冷却系统中唯一高速旋转设备,如果把反应堆中的冷却剂比作人体血液,主泵就是心脏。由于主泵在寿期内始终处于高温、高湿及强辐照的环境下,因此泵壳等主要部件在瞬态过程中受到温度、压力等交变因素的影响,其工作时的安全性和可靠性尤显重要,而泵壳进出口安全端焊接接头质量的高低直接影响到主泵的在役寿命。

下面就以我国900 MW级主泵为例,对泵壳与进、出口安全端的焊接接头的工作环境、结构设计以及制造要求等方面进行探讨。

1 焊接接头工作环境

(1)泵壳的设计温度343℃,设计压力17.23 MPa。

(2)硼酸水有腐蚀性。

(3)冷却剂有强放射性。

(4)一旦发生失水事故,对安全壳进行喷淋将对焊接接头形成较大热冲击。

(5)环境温度为50℃,正常运行时的相对湿度为50%,事故和换料期间的相对湿度为100%。

(6) 40年寿期内启动和停止的循环次数约为4 000次[1]。

2 焊接接头结构

2.1 焊接接头组成

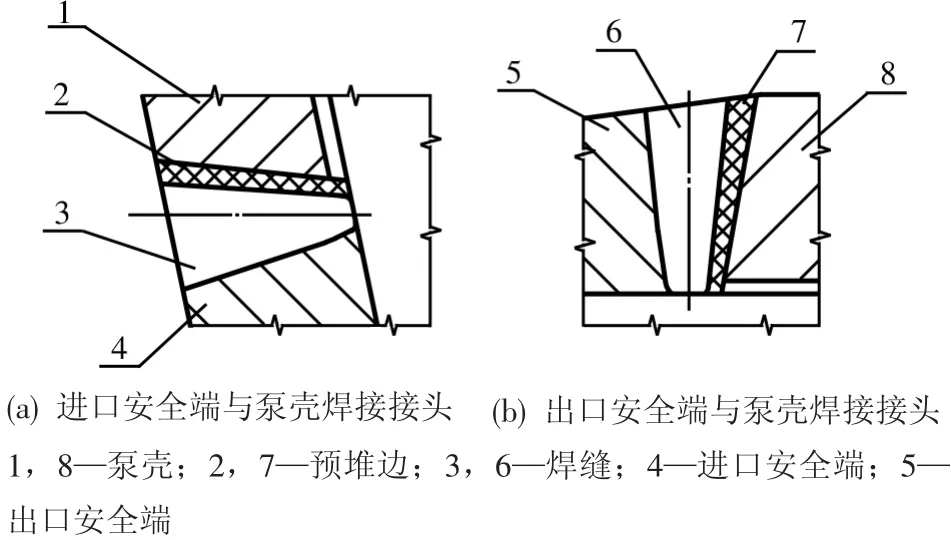

在核岛一回路泵壳中有两个非常重要的承压焊接接头,即泵壳与进、出口安全端的焊接接头。该焊接接头把泵壳与进、出口安全端连接成一个整体,并传递其所承受的载荷 (见图1)。

图1 进、出口安全端与泵壳的焊接接头

该泵壳本体采用SA-508M Gr.3Cl.1锻件,安全端采用Z2CND18-12不锈钢锻件。由于泵壳与进、出口安全端接头所用金属材料不同,所以,在泵壳本体端部堆焊有材质为308L/309L的预堆边。

2.2 焊接接头设计

焊接接头的设计是建立在等强度理论上,即焊接接头与相邻母材具有相同的强度。

焊接接头坡口设计主要目的就是要确保焊接接头全焊透,以此确定相应的焊接接头形式和坡口尺寸及所采用的焊接方法,以期尽量减少焊接接头填充金属,避免产生缺陷,减少残余焊接变形与应力,此外,还应便于焊接接头防护和焊工操作。由于涉及到具体焊接工艺实施问题,设计方与制作方往往会产生分歧。该900 MW级主泵专利商 (简称专利商)在设计图纸和采购规范中对泵壳与进、出口安全端之间的焊接接头所作出的规定较为详细,但是,由于其提出的坡口形式不能完全满足制造厂的焊接工艺要求,双方为此进行了多次交流,最终达成共识。

该专利商最初设计的对接焊接接头为单面“U型”焊接接头。该焊接接头的优点主要是可以单面实现埋弧自动焊,焊缝质量好,生产效率高,焊接质量有保障(见图2),前提是此焊接接头必须在最终热处理前焊接。但经过制造厂仔细研究,并与专利商澄清,最终确定此焊接接头只能在最终热处理后焊接。这样,由于在最终热处理前已经焊接完成的支撑件与之干涉,无法实现自动焊接,只能采用手工焊接,所以,原设计坡口结构不再适用。因此我们根据制造厂具体的焊接设备和工艺特点重新进行坡口结构设计。同时,考虑到焊缝金属为不锈钢308L,设计的坡口截面应尽量小,而且为避免焊热的多次作用,需采用低线能焊接(见图3)。

图2 专利商最初设计的对接焊接接头形式

优化后的焊接接头满足以下设计原则:

(1)焊接接头的强度不低于母材标准规定的抗拉强度下限。

(2)合理选择了坡口角度、钝边高、根部间隙等结构尺寸,使之有利于坡口加工及焊透,减少焊接缺陷。

图3 优化后的焊接接头结构

(3)完整、准确地表示了焊接接头。

(4)提高生产率并节省成本。

优化后的坡口形式根部融合好,清根少,且双面施焊,可产生均匀的收缩,所以变形较均匀,焊条消耗量也较原设计方案少。此种坡口形式的焊接接头还必须通过焊接试验评定。

3 制造要求

3.1 加工

由于泵壳为形状复杂的多面体结构,在冷加工工艺方面我们根据其具体尺寸、形状及加工条件采用了特殊的加工方案。

(1)与进口安全端相焊的泵壳坡口采用5 m立车加工制备,首次装夹泵壳时,泵壳如图2放置,刀检加工泵壳内腔面的相应部位后,在进水口内壁找正基准。然后,泵壳翻身180°装夹,进水口向上放置,按上道工序中已加工完成的内腔面找正、定中心,确定泵壳中心线至进水口坡口的距离。最后,加工进水口坡口端面,满足图纸尺寸要求。

(2) 与出口安全端相焊的泵壳坡口采用Ø200数控镗床加工。泵壳如图2旋转180°,保证上端面向下放置,出水口正对泵壳横向主轴,按照已经加工合格后的出水口内孔直径确定中心,按照已经加工合格后的表面找正泵壳各个方向,确认余量后,加工出水口坡口端面,符合图纸尺寸要求。

泵壳的进、出坡口加工完成后,由钳工打磨坡口满足探伤要求,粗糙度达到Ra3.2,为后序焊接质量提供了有利保证。

3.2 焊接

泵壳与进、出口安全端焊接接头中的焊缝金属是由焊接填充材料308L及部分母材熔合凝固形成的铸态组织,其组织和化学成分与母材有较大差异。接近焊缝区域的母材受焊接热循环和热塑性变形的影响,组织和性能均发生了变化,特别是在熔合线处的组织成分更为复杂,使焊接接头变成一个不均匀体,同时存在三种应力:

(1)因不均匀加热,引起焊接残余应力及变形;(2)因内压作用产生的内压应力;

(3)因焊接接头表面的不完全连续,在内压作用下局部产生应力集中—峰值应力。

为降低残余应力和应力集中,需要采用合理的焊接措施:首先,采用手工焊、小电流、细焊丝、多焊道,以减小熔池的热影响;其次,采取合理的焊接顺序,先焊接收缩量大的焊缝,再背面清根焊;最后清除焊缝余高、打磨与母材齐平。虽然焊缝余高对整条焊缝起到一定的保温和缓冷的作用,对细化晶粒、减少焊接应力也起很大的作用,但是,它会形成形状突变,造成局部应力集中。同时,考虑泵壳与进、出口安全端组焊后的坡口极易发生变形,所以在接管的长度方向和内、外径均留有5 mm加工余量,在完成组焊后清除掉。

该焊接接头采用了手工电弧焊的焊接方法。因为手工电弧焊焊接接头表面覆盖有较厚的熔渣层,且因坡口较大既能使焊条伸入坡口底部,又便于脱渣,还便于观察,能保证焊接质量。

3.3 检测

泵壳与进、出口安全端的焊接接头应进行无损检测。对该承压焊缝进行无损检测时,为提高无损检测结果的可靠性,应根据设备的材质、制造方法、工作介质、使用条件等选择最合适的无损检测方法。应尽可能多采用几种不同的检测方法,互相取长补短,以取得更多的缺陷信息,从而对实际情况有更清晰的了解,保证承压设备的安全长周期运行。所以,对泵壳与进、出口安全端的焊接接头,制造厂首先进行目视检测,保证表面质量。其次,按ASME锅炉压力容器法规第III卷第1册NB-5000,NB-5222的要求进行液体渗透检测和X射线检测。其中,采用分层液体渗透检测方法的目的是为保证中间过程的焊接质量。具体执行时先对首层焊道进行一次液体渗透检测,随后每焊三层进行一次,最后对表层再进行一次液体渗透检测。同样,清根焊后也如此。当液体渗透检测完毕,为检测焊缝的内部质量,再进行一次全厚度X射线检测。

3.4 热处理

泵壳的进、出口在堆完预堆边后,需要在密闭炉内加热进行热处理,控制炉内气氛以避免过渡氧化,并禁止火焰直接冲刷泵壳。

泵壳和进出口安全端的焊缝不能进行热处理,主要由于进、出口安全端的材料Z2CND18-12为含Mo的高合金钢,如果参加最终焊后热处理退火将导致M23C6析出,而M23C6对腐蚀性和机械性能有重要影响。根据实验表明,在600~650℃的温度范围内,Z2CND18-12的抗腐蚀性和延展性将明显减弱。所以,根据析出状态和机械性能的变化,以及材料腐蚀性的要求,安全端Z2CND18-12不能参加热处理。而且,进、出口安全端在现场焊接管道过程中,连接焊缝的热影响区将表现出临界的机械性能(延展性)和腐蚀性。所以,专利商最终确定进、出口安全端的接头只能在最终热处理后进行焊接。

3.5 质量保证

在整个制造过程中,应遵循核安全法规、民核产品质量体系等的要求编制该焊接接头质保大纲,编制适用管理程序、制定不符合项管理程序,接受有关主管部门和买方的质保审查和监督。编制质量计划,并在质量计划中列明制造过程中的工序、应用的文件、质量控制点 (H、W、R点)等。质量保证体系的每个环节都应有文字记录,记录中必须有质量的客观证据,包括审查、检查、试验、工作执行情况的监视、材料分析等的结果。所有记录必须清晰、完整,并与所记述的物项或服务相对应,必须以定性或定量数据表达。

4 结 语

可见,焊接质量是个系统工程,在抓好设计质量的同时也不能忽略焊接及制造质量。除了设计人员应学习和了解制造、焊接方面的知识,以便根据不同材料、不同焊接工艺设计出合理的焊接接头坡口形式以外,也要加强焊接质量保证体系的建立与管理,对焊工、焊接工艺规定、焊接材料保管、施焊环境、焊前预热及焊接接头外观检查等方面必须有全过程的质量保证措施。目前,主泵泵壳这样的核心部件已经逐步国产化。而且随着CAM(计算机辅助制造)技术的应用推广,泵壳焊接工艺上许多技术难点也已被攻克,这也为泵壳生产标准化打下了坚实的基础。

[1]《核电厂机械设备及其设计》,朱齐荣,原子能出版社2000.8.