球墨铸铁冷塑性变形量与表面硬度的关系

2012-12-11刘克仲赵文辉白云龙

刘克仲,赵文辉,白云龙

在机械加工过程中,刀具对工件切削表面的工作压力会使工件表面产生弹性变形甚至塑性变形,弹性变形可以在加工后恢复,对工件外形尺寸没有影响,但是塑性变形会影响工件的最终尺寸和表面质量。为控制工件的尺寸精度和表面质量,针对加工过程中工件冷塑性变形的研究越来越受到重视。

球墨铸铁的综合性能接近于钢,并且有较高的塑性和韧性,已成功应用于受力复杂,强度、韧性、耐磨性要求较高的零件,研究冷加工过程中球墨铸铁的加工特性具有非常重要的生产实践意义。

1 试验目的

本次试验重点研究在一定加工压力下工件的冷塑性变形量和表面硬度的变化以及两者之间的数值关系。试验棒料材质为QT500-7,划分试验区域Ⅰ、Ⅱ、Ⅲ (见图1)。车棒料外圆,使Ⅰ、Ⅱ、Ⅲ各部分直径略有不同,表面粗糙度必须达到Ra6.3,以便于测量初始直径和表面硬度,为后续的试验做好准备。

图1 试验棒料分区示意图

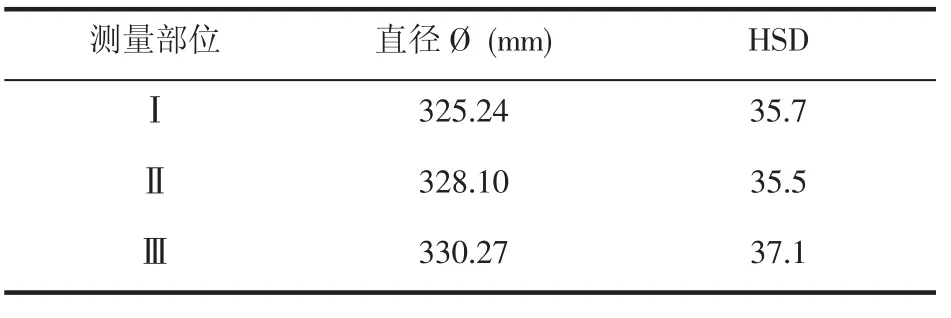

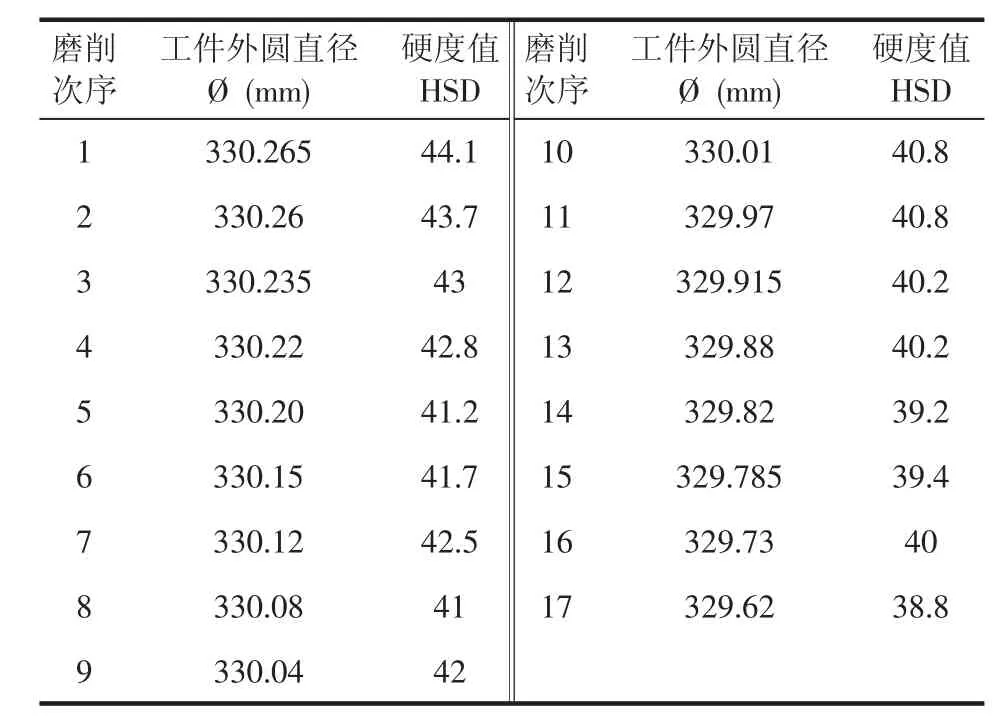

记录Ⅰ、Ⅱ、Ⅲ各部分初始尺寸和初始硬度(见表 1)。

表1 工件初始直径和表面硬度

1.1 试验原理

本次试验重点研究塑性变形对零件外形尺寸和表面质量的影响。塑性变形的物理实质基本上就是由位错的运动引发塑性变形,即在位错发生发展过程中,位错、溶质原子、间隙位置原子、空位、第二相质点等都会发生相互作用,导致位错数量、分布和组态等发生变化。从微观角度来看,就是金属组织结构经过塑性变形,其晶格发生扭曲,晶粒被拉长,破碎,阻碍了金属进一步变形而使金属强化,硬度显著提高[1]。

本次试验通过滚压设备为工件表面提供一个稳定的加工压力,重点分析工件尺寸和表面硬度的变化。

试验所用主要设备为硬度计 (见图2)。硬度计的测量原理是用规定质量的冲击体在弹力作用下,以一定速度冲击试样表面,用冲头在距试样表面1 mm处的回弹速度与冲击速度的比值计算硬度值。

图2 试验所用硬度计

1.2 试验步骤

本次试验主要测量试验件表面冷塑性变形量和表面硬度,步骤如下:

(1)选择合理的工艺参数,用滚压设备依次加工Ⅰ、Ⅱ、Ⅲ各部分。

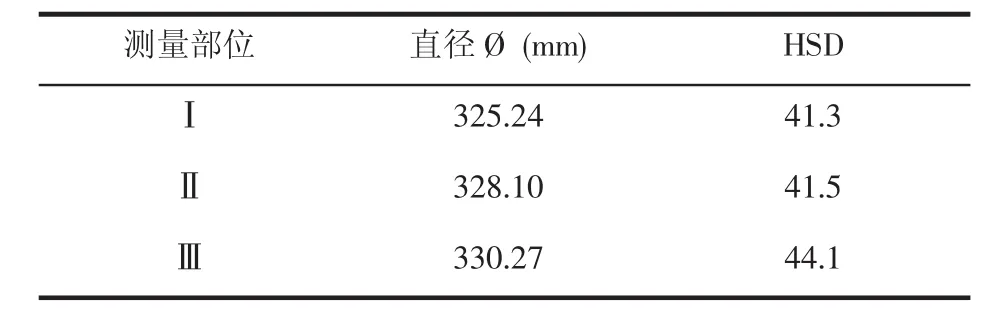

(2)检测观察工件加工后表面并记录Ⅰ、Ⅱ、Ⅲ各部分直径和表面硬度 (见表2)。

表2 加工后工件直径和表面硬度

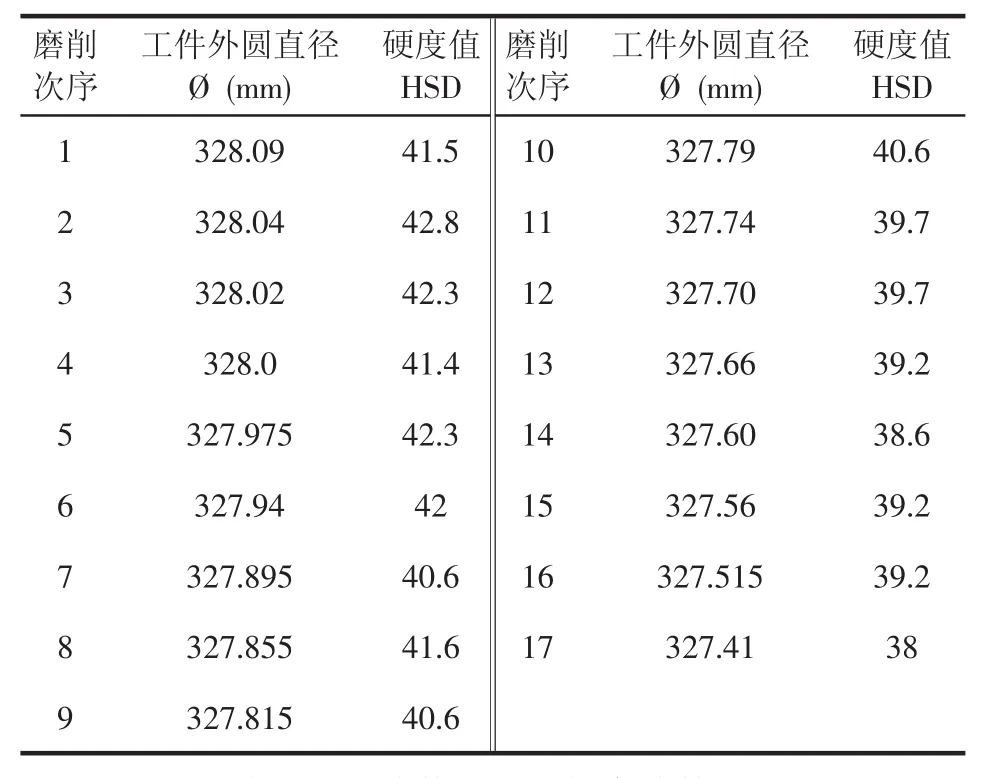

(3)用磨床分别磨削试验件Ⅰ、Ⅱ、Ⅲ各部分表面,磨削后记录试验件直径变化量和表面硬度。

(4)重复上一步骤的磨削与记录过程,直到Ⅰ、Ⅱ、Ⅲ各部分的表面硬度接近对应部分的硬度初始值时,停止磨削,并记录试验件最后直径尺寸和表面硬度(见表3~表5)。

由表1和表2数据可知,经过加工后的试验件外圆Ⅰ、Ⅱ、Ⅲ各部分直径变化量分别为0 mm,0.01 mm,0.005 mm,加工过程中冷塑性变形量基本在10-3mm数量级,正是由于这部分变形,对工件表面硬度产生了很大的影响。

表3 试验件Ⅰ部分的实验数据

表4 试验件Ⅱ部分的实验数据

表5 试验件Ⅲ部分的实验数据

2 数据处理与分析

鉴于试验数据的不连续性,如果要研究一定范围内的数值连续变化关系就要应用插值法,目前许多软件针对不同的计算需求开发出了相应功能,使计算更加便捷,结果表达更直观,Matlab就是其中一款应用非常广泛的软件。

2.1 数据处理

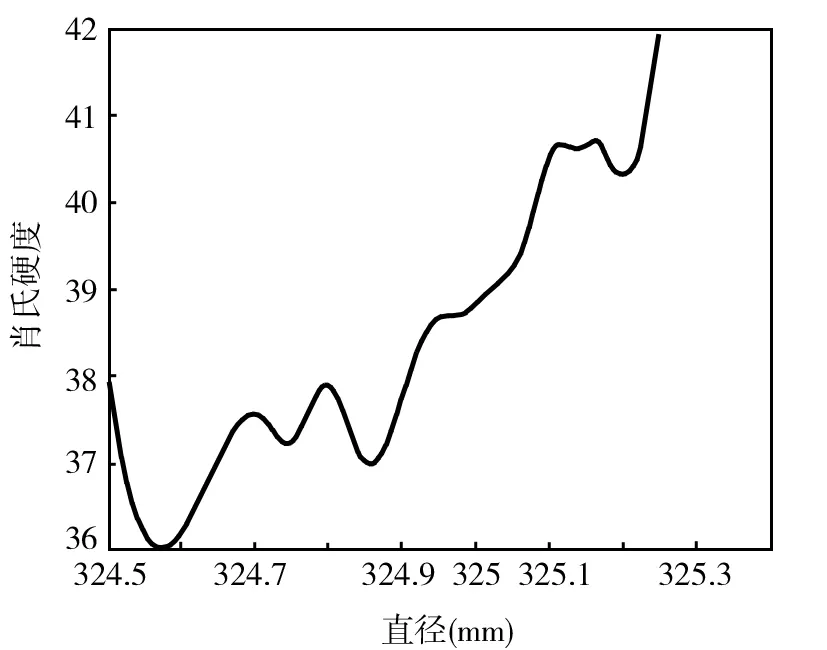

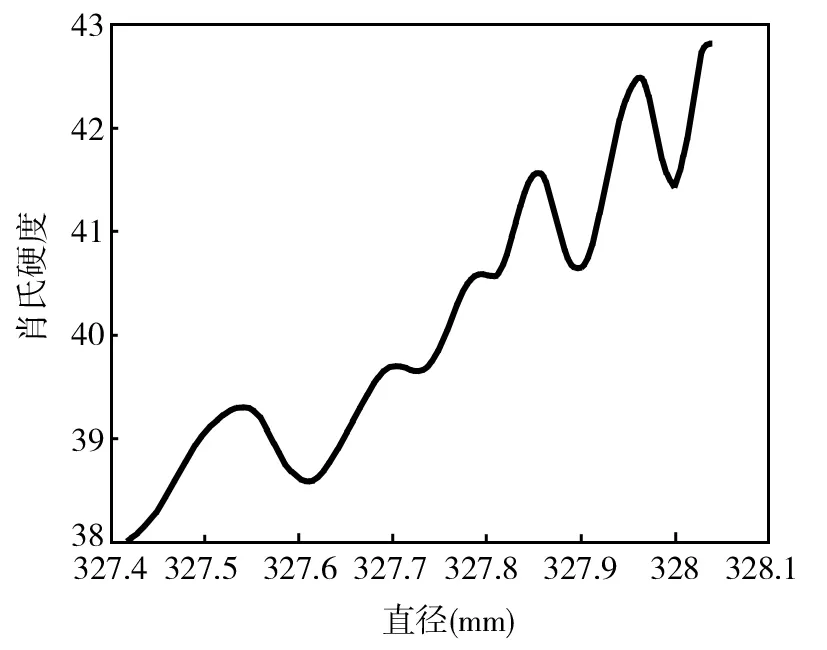

为了更直观地研究直径变化量与表面硬度的关系,用Matlab软件拟合Ⅰ、Ⅱ、Ⅲ各部分的试验数据关系曲线 (见图3、图4、图5)。

图3 Ⅰ部分的数据拟合曲线

图4 Ⅱ部分的数据拟合曲线

图5 Ⅲ部分的数据拟合曲线

从以上各图我们可以看出,随工件直径的减小,表面硬度呈现总体逐渐下降的趋势。

2.2 数据分析

通过对比试验件Ⅰ、Ⅱ、Ⅲ各部分加工前后的尺寸和硬度值以及磨削过程中记录的数据,得出以下几点结论:

(1)Ⅰ部分初始直径为Ø325.24 mm,初始表面硬度为35.7HSD,经过加工后表面硬度提高至41.3HSD。磨削后最终直径为 Ø324.55 mm,表面硬度为36.2HSD。从图3中可以看出,硬度在距离表面0~0.3 mm厚度层内变化较快,总体呈现线性变化。

(2)Ⅱ部分经过加工后直径由Ø328.10 mm减小至 Ø328.09 mm,减少了 0.01 mm;表面硬度由35.5HSD 增大至 41.5HSD,增大了 6HSD。磨削过程中记录硬度最大值为42.8HSD。工件表面硬度随磨削量的增加逐渐降低,总体趋势也近似为线性变化。

(3)Ⅲ部分外圆直径减小了0.005 mm,表面硬度提高了7HSD。工件表面硬度变化和外圆直径变化量呈线性递减关系,但变化速率对比Ⅰ、Ⅱ两部分较平缓。

2.3 总结

总结本次试验Ⅰ、Ⅱ、Ⅲ各部分的数据的变化规律,我们可以看出,在一定的加工压力作用下,零件外形尺寸发生0~0.01 mm范围内的变化,表面硬度增加了5~7HSD;硬度变化层厚度约为0.5~0.7 mm,距离加工表面越远,硬度变化越小,并且在一定范围内呈现线性变化。

因此,在机械加工过程中,对于尺寸精度要求高于10-3mm级别的工件,精加工最后一道工序时要考虑加工压力对工件尺寸的影响;另外,工件的表面硬度在加工后会发生变化,所以对表面金属性能有特殊要求的工件要进行适当处理。

3 结 语

通过试验分析了机械加工过程中相对压力对工件外形和表面质量的影响,以球墨铸铁为试验对象,总结并初步分析了试验数据,结果表明在已加工的表面形成过程中,塑性变形深度已经达到了表面层以下10-1mm级,表面硬度提高了15%~20%,越接近加工表面,变形硬化越严重。

[1]韩荣第.《金属切削原理与刀具》 [M].哈尔滨工业大学出版社.2007,95.