冷轧薄板生产线卷取机控制要点

2012-12-11马辉

马 辉

在冷轧薄板机组的生产过程中,卷取机自动控制的关键任务就是保持带材的恒张力控制。下面,我们通过对卷取机电机负载转矩的分析计算,介绍如何实现卷取机的恒张力控制。

1 张力控制

1.1 张力设定[1]

卷取机电机负载转矩可通过下面的公式表示:

式中,MT—带材张力转矩(N·m);Mf—传动系统摩擦转矩(N·m);Mb—传动系统惯量转矩(加速转矩)(N·m);Mc—带材的弯曲转矩(N·m)。

其中:

式中,T—张力(N);D—钢卷外径(m),在轧制过程中实时计算。

式中,F—作用在卷筒轴承上的压力(N);μ—为卷筒轴承的摩擦系数;d—卷筒轴承处的直径(m)。

式中,MbF—固定惯量力矩部分,由传动机构决定(N·m);Mbv—可变惯量力矩部分,随钢卷外径变化 (N·m)。

弯曲力矩是带材在卷筒上弯曲变形所消耗的力矩。它是带材宽度、厚度、拉伸率、弯曲率的非线性函数。可表示为:

Mc=f(W,H,C,D)

在带材正常轧制时,张力转矩占主要比例,其它转矩相对很小,但也不容忽视。在某些情况下,其他负载力矩也可能对张力造成很大影响,所以精确的张力补偿在高精度轧制时尤为重要。

1.2 张力控制方式

通过上面对卷取机电机负载力矩的分析计算,我们可以得出结论,影响卷取机带材张力的因素主要包括:带材的弯曲力矩、传动系统的摩擦力矩以及传动系统的加速力矩。

卷取机的张力控制方式可分为直接张力控制和间接张力控制两种。直接张力控制即带张力反馈的闭环控制,由张力传感器直接测量带材张力。间接张力控制为不带张力反馈的开环控制。无论采用何种控制方式,为保证带材张力恒定,需要对影响带材张力的其它电机负载力矩进行精确的补偿。

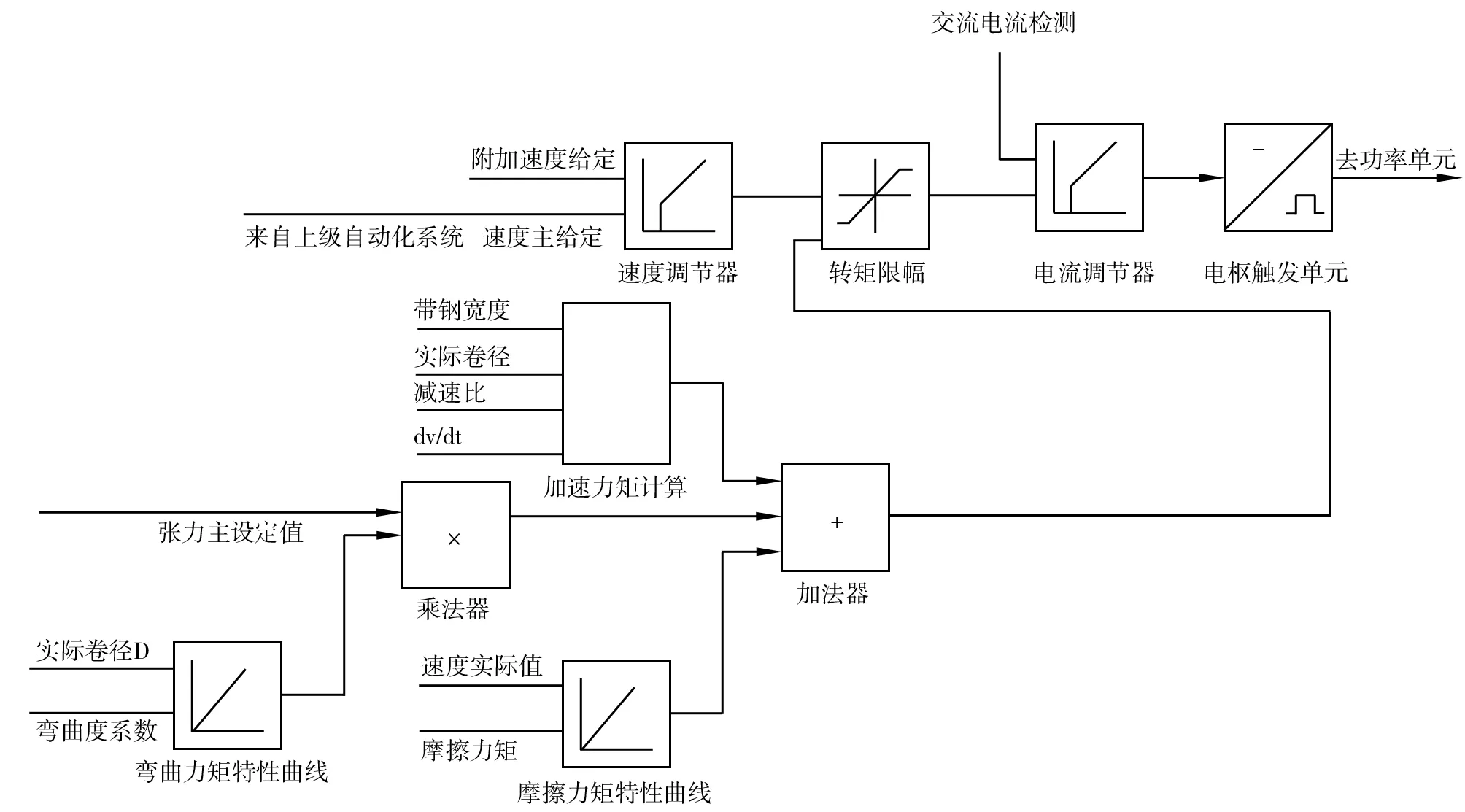

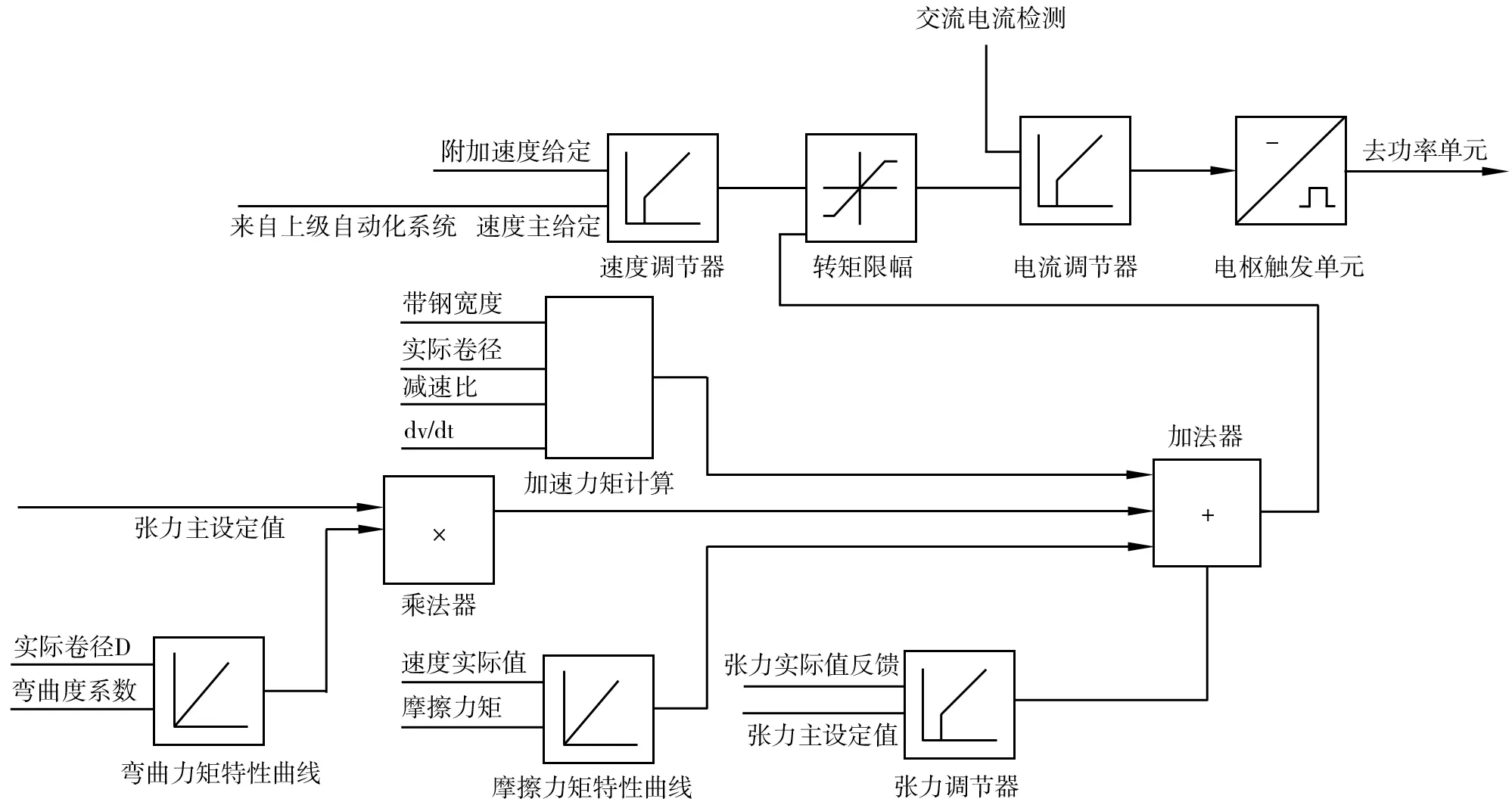

鉴于目前国内大多数冷轧薄板生产线上卷取机都采用直流驱动控制系统。下面以直流驱动控制系统为例,说明如何在张力控制系统中引入各种张力补偿环节以实现带材的恒张力控制(见图1)[2]。

图1 卷取机间接张力控制系统框图

对于张力控制来说,间接张力控制系统是按照张力和线速度期望值算出转矩给定,再通过转矩环控制转矩,故它的张力控制精度受到限制。因此,要想进一步提高张力控制精度,就需要装设张力传感器和张力调节器,即采用直接张力控制系统。与间接张力控制系统相比,直接张力控制系统的卷径变化倍数与张力变化倍数的乘积可以从40提高到100,线速度可以从600 m/min提高到1 500 m/min。但采用直接张力控制时,当张力降到零 (松带)后张力闭环将断开,由于控制结构的突变极易产生振荡。以卷取方式为例,当松带后张力反馈消失,卷取机开始加速,会使带材突然绷紧导致张力反馈超过给定值,这又会使卷取机减速,使带材再次松开,如此反复造成振荡。解决该问题的方法是将张力闭环按微调设计,调节范围≤10%。为防止振荡,张力调节器不能在开始工作之初就投入,而需先用间接张力控制方式,待建立稳定张力后再投入该调节器,甚至可以延时到加减速完成之后的稳速段再投入。

直接张力控制系统是通过调节转矩给定值,进而控制张力的张力控制系统,转矩给定经速度调节

式中,FT—张力给定值;ΔFT—张力给定微调信号,来自张力调节器的输出。它被限幅在10%左右。张力调节器的输入信号是张力给定值和来自张力传感器的张力反馈信号。器限幅后施加到转矩环输入,其他各个环节控制与间接张力控制一样,只是在张力转矩给定环节引入张力调节器(见图2)。

2 动态补偿

(1) 惯量力矩补偿

固定惯量力矩部分由传动机构决定,其值是一个常数,可通过计算获得,也可通过现场实测获得。一般来讲,由于一些机械数据难以获得精确值,所以通过现场实测的数据比较准确。我们可以将传动系统的转矩限幅值临时设置为较小的值(例如10%),而将给定加速度设定为较大的值,使电机力矩在加速过程中达到限幅值。通过测取电机加速过程中电机加速度平滑段的加速度值,即可获得电机的固定惯量加速力矩值。可变惯量力矩部分需要根据卷径变化实时计算。

图2 卷取机直接张力控制系统框图

式中,Mbv—可变惯量加速力矩(N·m);Dact—实 际 卷 径 计 算 值 (m);Dcore—最小卷径值 (m);Dmax—最大卷径值(m);K—按最大卷径值和最大加速度下标定的可变惯量极速力矩系数。

需要注意的是,通过计算获得的惯量转矩值,都统一按电机额定转矩进行标定。

(2) 摩擦力矩补偿

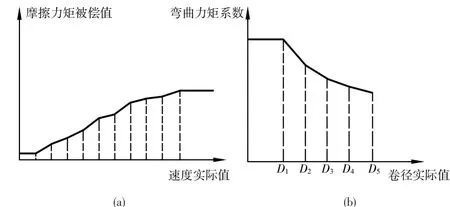

理论上讲,卷取机摩擦力矩可以通过摩擦力矩公式计算获得。但因公式中的变量值很难实时确定而只能取经验值,导致计算结果误差很大。而通过现场实测获得的数据实时准确性较高,通过测取不同速度下的摩擦力矩值,引入特性曲线模块进行摩擦力矩补偿。特性曲线中选取的特征点越多,摩擦力矩补偿曲线和实际的摩擦力矩越吻合。在实际应用中,一般我们测取十个特征点(见图3a)。

(3)带材弯曲力矩补偿

图3 摩擦力矩和弯曲力矩补偿曲线

带材弯曲力矩的计算公式是非常复杂的非线性函数。函数中带材的厚度、宽度、拉伸率在同一道次轧制时变化很小,可以看成是常量。因此这里只考虑弯曲力矩和弯曲率之间的关系。刚开始卷取时,带钢卷径小,弯曲率最大,此时弯曲力矩也最大,随着卷径逐渐增大,弯曲力矩逐渐减小。同摩擦力矩补偿一样,也可以引入特性曲线模块进行弯曲力矩补偿(见图3b)。

3 结语

实践证明,通过引入惯量力矩补偿、摩擦力矩补偿和弯曲力矩补偿后,可以基本上保证卷取机张力恒定,减少断带风险,提高成材率。

[1]马小亮.高性能变频调速及典型控制系统.机械工业出版社.2010.

[2]天津电气传动设计研究所.电气传动自动化技术手册.机械工业出版社.2005.