管道周向励磁漏磁检测的ANSYS仿真分析★

2012-12-10高雪松高松巍

高雪松,高松巍

(沈阳工业大学信息科学与工程学院,辽宁 沈阳 110870)

0 引言

管道是石油、天然气等物质输送的主要方式。目前,在我国近70%的原油、100%的天然气是通过管道运输的[1]。然而,石油、天然气管道随着服役时间的增长,因管道材质问题或施工腐蚀和外力作用造成的损伤 (即:腐蚀、凹陷、沟槽、机械损伤、裂纹、折痕、穿孔、剥落和应力腐蚀裂纹),使管道状况逐渐恶化,潜在危险很大。目前我国油气管道70%以上都使用了20年以上,已经进入了事故多发期[2-3]。为了避免灾难事故的发生,必须对长输管道进行定期的检查和维护,其中,管道漏磁内检测是国内外管道行业公认的管道安全检测最为有效的手段。漏磁检测技术主要有两种方式:轴向励磁和周向励磁。传统的轴向励磁检测技术较为成熟,但是存在一定的局限性,它无法检测轴向导向的狭窄裂纹、焊缝、机械损伤和腐蚀凹坑等缺陷[4-5]。周向励磁漏磁检测方法依靠的是环绕管道 (周向)分布的磁化场而进行检测的,管道的轴向缺陷能够明显地改变磁场分布,并且更容易被检测,由此解决了传统的轴向励磁检测不能检测轴向缺陷的问题。因此,对周向励磁漏磁检测技术进行研究,具有重要的实际意义。

1 周向励磁漏磁检测原理

周向励磁漏磁检测技术是一种新的方法,对于检测和定量评定轴向导向缺陷具有潜在的优势,已成为国际上的研究热点[6]。周向励磁检测的原理图如图1所示。

图1 周向励磁检测原理图

磁极通过轭铁连接,并通过钢刷将磁感应线导入到管壁当中,使管壁达到局部磁饱和,磁极、轭铁与管壁形成一个闭合磁路。当管壁上存在缺陷时,就会在缺陷处发生磁力线的泄露,形成缺陷漏磁场。在周向励磁漏磁的检测中,磁力线是沿着管道轴向方向分布的,当管壁存在轴向导向的缺陷时,磁力线的方向与缺陷的延伸方向是垂直的,因此,周向励磁方式的漏磁检测技术能够很好地检测出轴向导向的缺陷。由于周向励磁检测装置的结构复杂,其在管壁产生的磁场是非均匀磁场。若磁化强度太弱,则会导致无漏磁场产生;若磁化强度太强,背景磁场过大,就会掩盖缺陷漏磁场,导致无法得到正确的结果。缺陷漏磁信号是通过平行安装在磁极之间的传感器来获取的,这就要求传感器探头必须具有很小的间距和测量精度。这些因素使得周向励磁漏磁检测的实施和分析变得更加困难。

2 仿真实验分析

2.1 磁路计算方程

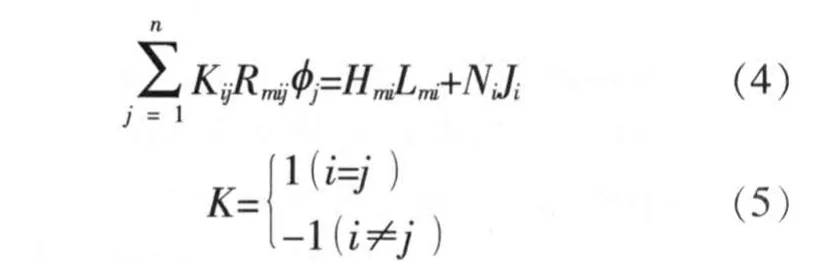

在磁路分析中,磁路有两个基本方程,分别是:

根据两个磁路的基本方程,如果磁路当中某部分两端的磁势差用F表示,通过磁体或空间的磁通量用 表示,那么就可以计算出这部分磁体的磁阻:

设第i个磁回路的磁通量为i,此回路中永磁体提供的磁动势为Fmi=HmiLmi,线圈电流提供的磁动势为NiJi。如果j通过属于第i个磁回路的总磁阻为Rmij,那么根据磁路的基本方程可得:

根据公式 (4)和 (5),可以列写出磁路计算方程组:

式 (6) 中: R1-R11, R14-R16, R20, Ra和 Rb是磁回路中各个部分的磁阻;

将计算所得的磁阻带入到公式 (6)当中,即可计算出磁路中各部分磁感应强度的大小,为磁化器结构的合理设计提供了理论依据。

2.2 磁化器结构设计

周向励磁检测的磁化器由永磁体、轭铁、钢刷和管壁构成,其结构图如图2所示。

图2 磁化器结构截面图

磁化器利用永磁体对管壁施加磁场,两个永磁体通过环形轭铁对称放置,通过钢刷将磁感线导入到管壁中,形成一个磁路闭合回路。当管壁没有缺陷时,磁力线基本全部分布在管壁内,不产生磁力线的泄露;但当管壁存在缺陷时,在缺陷处就会发生磁力线的泄露,形成缺陷漏磁场。通过分布在两个磁极间的霍尔传感器来拾取缺陷漏磁信号,对漏磁信号进行后续分析来评价管道缺陷。

2.3 ANSYS三维仿真分析

本次仿真实验以管径114 mm、壁厚10 mm的管道作为研究对象。具体的参数为:空气相对磁导率为1.0 H/m;钢管材料为X52号钢;永磁体设置为线性材料,其相对磁导率为1.05 H/m,矫顽力为896000 A/m;轭铁和钢刷设置为线性材料,相对磁导率为2000 H/m。位于两磁极中部的钢管内壁上存在缺陷,轴向长度为2 mm,周向宽度为2 mm,深度为50%壁厚。

缺陷附近漏磁信号的径向分量Bx和周向分量By沿轴向距离变化的曲线分别如图3(a)、 (b)所示。

图3 磁通密度变化曲线

由图3知,由于缺陷两侧的极性相反,漏磁信号的径向分量Bx两侧的磁感应强度符号相反,有正负两个波峰,在缺陷边缘处有极大值;漏磁信号的周向分量By关于缺陷中心对称,并且在缺陷中心处达到最大值,从中心到边缘周向分量磁感应强度值迅速下降。

图4(a)、 (b)是周向宽度、深度不变,轴向长度分别为1、2和3 mm缺陷产生的径向、周向分量磁通密度曲线的对比。从图中可以看出,当缺陷的周向宽度、深度不变时,轴向长度越大,磁通密度径向分量的正负峰值越大,正负峰值之差就越大;同时,周向分量的峰值也随着缺陷轴向长度的增加而增大。

图4 不同轴向长度缺陷漏磁信号分量比较

图5(a)、 (b)是轴向长度、深度不变,周向宽度分别为1、2、3和4 mm缺陷产生的径向、周向分量磁通密度曲线的对比。从图中可以看出,当缺陷轴向长度、深度不变时,缺陷的周向宽度越大,漏磁信号的径向分量Bx并没有随着缺陷周向宽度的变化而发生规律地变化,而周向分量By的峰值随着缺陷周向宽度的增大而增大。

图5 不同周向宽度缺陷漏磁信号分量比较

图6是轴向长度、周向宽度及深度不变,传感器提离值分别为0、1、2和3 mm时所测得缺陷的径向、周向漏磁通信号曲线的对比。从图中可以看出,随着传感器提离值的增大,所测得的漏磁信号的径向分量Bx的正负峰值越来越小,正负峰值之差也越来越小;周向分量By的峰值也随着传感器的提离值的增大而规律地减小,并且当提离值等于3 mm时,测得的磁感应强度的大小几乎为0,即基本检测不到漏磁信号。

图6 不同提离值缺陷漏磁信号的分量比较

3 结束语

研究结果表明,周向励磁漏磁检测方法对于缺陷的轴向长度、周向宽度具有较好的可检出性。其中,漏磁信号的径向分量对缺陷的轴向长度具有很好的评价效果,但是无法用径向分量来评价缺陷的周向宽度;漏磁信号的周向分量对于缺陷的轴向长度和周向宽度都可以进行很好的评价,漏磁信号的周向分量对于缺陷的评价要优于径向分量。传感器提离值对漏磁信号的检测具有直接的影响,当提离值达到3 mm时,检测到的磁感应强度几乎为0,设计检测装置时要加以注意。

[1]金虹.漏磁检测技术在我国管道腐蚀检测上的应用和发展 [J].控制与测量:2003, (1):43-46.

[2]郭新庆.关于石油天然气管道安全问题 [R].北京:国家安全生产监督总局,2006.

[3]张玉良,阙沛文,黄作英,等.漏磁检测的仿真和实验研究 [J].传感器与微系统:2006,25(8):29-31.

[4]杨理践.管道漏磁在线检测技术 [J].沈阳工业大学学报: 2005, 27 (5): 522-525.

[5]吴涛,张国光,郭锐.周向励磁漏磁检测技术的研究[J].无损探伤: 2009, 33 (6): 22-23.

[6]IRELAN R C,TORRES C R.Challenges in circumferential magnetization a FEA point of view[C]//Proceedings of IPC 2004.2004:945-955.