汽车防撞梁超高强钢热成形工艺研究

2012-12-03庄百亮单忠德戎文娟

庄百亮 单忠德 姜 超 戎文娟

机械科学研究总院先进成形技术与装备国家重点试验室,北京,100083

0 引言

热冲压成形技术是一项专门用于成形超高强度钢板的新技术。热冲压件的抗拉强度可超过1500MPa,且成形精度高,基本无回弹。这种方式能够充分利用材料的塑性性能来冲压零件,用于汽车结构件制造时,可提高汽车的安全性能,减轻车身重量。目前只有少数几家单位对热冲压技术进行研究,在模具设计、工艺试验及模拟方面获得了相应成果[1-4],但对工艺参数之间的关系未作深入探讨。

热冲压成形工艺难以把握,利用模拟技术可以优化工艺参数[5]。本文以车门防撞梁为例,通过数值模拟和热冲压试验相结合的方法研究超高强钢板的热成形工艺特征,建立冲压力与冲压速度和初始成形温度的关系模型,并通过试验验证了模型的正确性。

1 材料特性

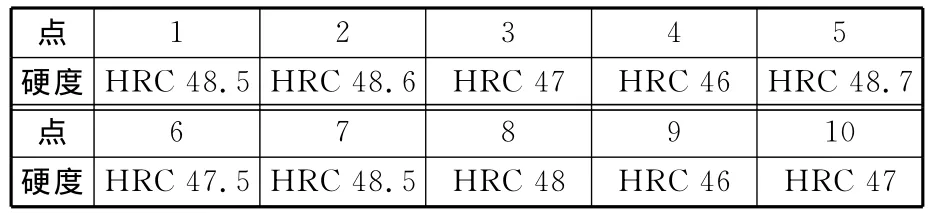

试验钢板为宝钢产22MnB5热轧板,牌号为BR1500HS,厚度为2mm,密度为7850kg/m3,临界冷却速度为15℃/s,化学组分如表1所示。

表1 BR1500HS的化学组分 %

热轧状态下,材料的硬度约为193HV,抗拉强度在500~600MPa之间,微观组织成分为铁素体和珠光体,经过热冲压后,材料强度提高2.5倍以上,组织转变为板条状马氏体。

热冲压成形属于准静态过程[6],成形过程中,钢板产生机械变形的同时,温度急剧下降,故接触处理是板料热冲压成形有限元分析的关键技术,板料与模具之间的摩擦力与传热系数的确定至关重要。热冲压过程中,摩擦力对成形件质量的影响很大,它不仅与压力有关,还与接触面的温度有关[7]。在板料与模具的接触过程中,热交换包括热传导、热对流和热辐射三部分。传热系数是影响温度场的重要因素:在板料与模具接触前,传热系数与接触间隙关系密切;紧密接触后,传热系数主要受到压力的影响。

2 防撞梁热冲压成形数值模拟分析

文献[8]详细介绍了防撞梁的热冲压成形过程中冲压速度、初始成形温度的影响规律,并指出,对于2mm厚的热轧硼钢HR1500HS,最佳冲压速度区间为50~100mm/s,最佳初始成形温度区间为750~850℃。本文在此基础上利用冲压软件PamStamp 2G研究防撞梁热冲压工艺参数之间的关系,并给出冲压力计算方法。

冲压力是零件成形时重要的工艺参数,热冲压过程中,在材料确定后,冲压力的大小主要受板料厚度、初始成形温度、成形速度以及冲压件大小和冲压深度等影响。对于本文所研究的防撞梁,主要考虑初始成形温度和冲压速度两个因素。根据牛顿静态力学理论,作用力与反作用力大小相等,本文依据模具在冲压过程中的受力情况,反算成形件所需要的成形力。

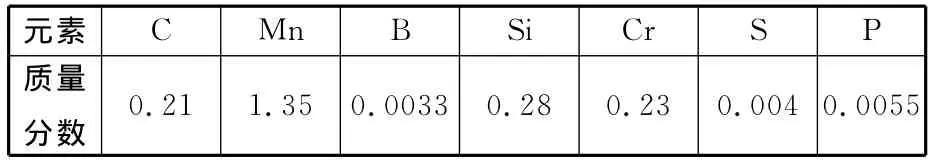

为研究冲压力与冲压速度以及初始成形温度之间的关系(以便建立相关模型),在冲压速度20~200mm/s,成形温度700~900℃范围内,对防撞梁热成形进行数值模拟,得到所需成形力如表2所示。

表2 不同冲压速度与初始成形温度对应的冲压力 kN

首先分析冲压速度与冲压力的关系——同一初始温度下,不同冲压速度对板料成形力的影响。如表2所示,在成形温度范围内(700~900℃),同一初始成形温度下,随着冲压速度的增大,板料成形所需冲压力减小,板料成形较快。板料的平均变形温度增加时,塑性相对较好,所需变形抗力相对较小。

进而分析初始成形温度与冲压力的关系——在同一冲压速度下,不同初始成形温度对板材成形力的影响。表2表明,在同一成形速度下,冲压力随着初始成形温度的增加而减小,即板料塑性越好,变形抗力越小。

图1是热冲压过程中模具受力曲线图,工艺参数如下:初始成形温度为850℃,冲压速度为50mm/s。由图1可知:板料在冲压深度小于20mm时,受力较小,因为这时模具与板料接触面较小,板料温度相对较高,板料变形抗力较小;冲压深度超高25mm后,板料受力才开始明显上升,当接近完全成形时,冲压力急剧上升。因为此时模具与板材的接触越来越紧密,板料变形速率增加,温降也加快,变形抗力增大,故所需成形力快速增大。

根据数值模拟数据,分析冲压力与冲压速度和成形温度之间的关系模型,通过软件合成不同的计算公式,最终根据公式的复杂程度与相关系数选择的公式如下:

式中,t为初始成形温度,℃;v为冲压速度,mm/s;a、b、c、d、f为模型参数系数,a=1534.98,b= -0.3236,c= -109.54,d= -7.789×10-4,f=0.1357。

式(1)的相关系数R2=0.976,BR1500HS钢的成形条件如下:初始成形温度为700~900℃,冲压速度为20~200mm/s。式(1)针对的是1/2防撞梁,即对整个防撞梁来说,式(1)计算所得的成形力需加倍。图2为冲压力与冲压速度和成形温度之间的空间关系图。由图2容易看出:冲压速度相同时,冲压力随着初始成形温度的降低而不断增大;在同一初始成形温度下,冲压力随着冲压速度的增加而减小。

3 防撞梁热冲压成形工艺试验与分析

文献[8]与文献[9]从数值模拟及试验方面研究了防撞梁热冲压成形工艺,工艺参数优选结果如下:加热温度为930℃,保温时间为270s,压机冲压速度为75mm/s,成形后保压15s,水流速度为1.1m/s。根据上述结果进行热冲压试验,红外测温显示板料冲压前的温度为810~830℃,由式(1)计算得到的冲压力为564~593kN,进而计算所得的压力为5.8~6MPa,试验设定的冲压力为6MPa,从热成形件成形效果判断,防撞梁完全成形,无破裂起皱等缺陷产生,说明利用式(1)计算的冲压力与防撞梁热成形试验所需的成形力相一致,即式(1)可以作为防撞梁热冲压成形的经验公式使用。

3.1 防撞梁热冲压件厚度

根据要求,所研究防撞梁的减薄率应控制在25%之内,且厚度较均匀。试验测得成形件各点厚度分布见表3。

表3 零件不同位置的厚度 mm

由测试结果可知,零件的最厚处在图3的5处,最薄处在4的位置,测试结果验证了模拟结果的正确性[8]。根据表3比较零件端部边缘位置的点1和点2厚度,点6与点7厚度及点8与点9厚度可知,热冲压零件两端,越靠近边缘,减薄越多;点8与点9在斜面与平面的圆弧过渡位置,属于应力集中地区,故变薄较为明显;比较6点、7点与1点、2点可知,零件中间的拉伸较边缘稍明显;比较零件中心位置的点3、侧壁位置的点10与边缘位置的点11可知,零件侧壁的变薄率较为明显,约7%;热成形零件的最大减薄率为17%,厚度最大值为2.18mm,厚度区间分布较窄,即满足防撞梁厚度要求。

3.2 防撞梁热冲压件力学性能

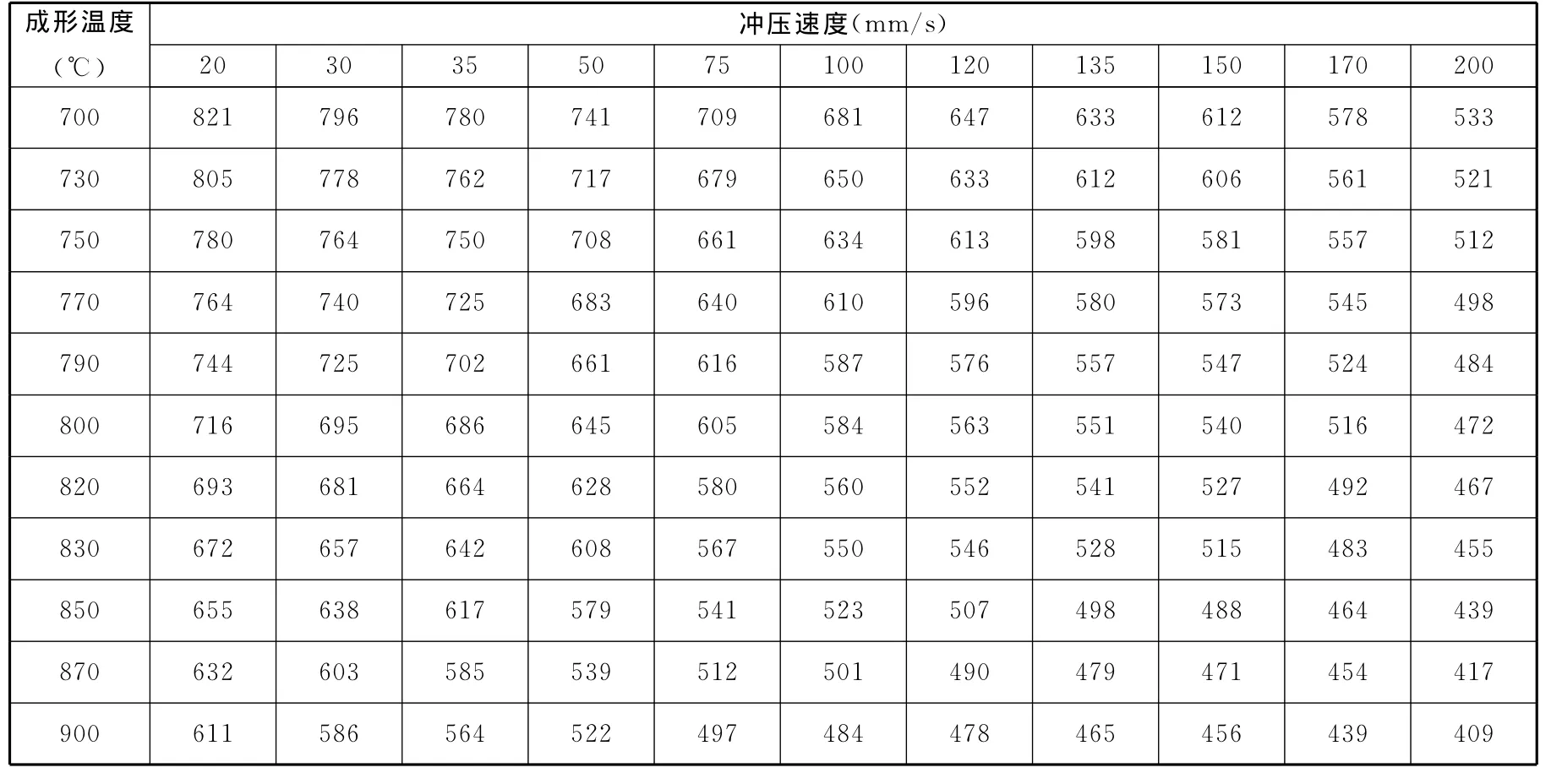

零件的硬度分布如表4所示,热冲压件的硬度分布较为均匀,极差为2.7HRC,均值为47.6HRC。硬度测试点和拉伸试样在零件上的位置见图4,拉伸试样采用50标距(国际上对热冲压零件的评价方法),抗拉强度平均值为1545MPa。

表4 零件不同位置的硬度值

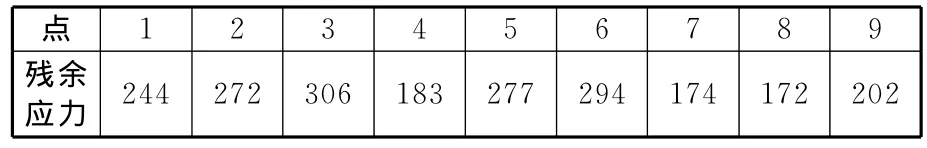

本文通过STRAINFLEX MSF-2M型X射线残余应力分析仪对热冲压防撞梁表面进行测试与分析,为说明工件表面质量提供实验依据。根据文献[8]的数值模拟结论,热成形件的最大应力发生在图5标记的位置处,测试结果见表5。数据表明,拉伸深度越大,残余应力越大,即点3位置处残余应力最大,因为此位置最后成形,是整个零件最大拉伸处,此部位在成形中的温度差较大,处在机械力与热力的双重影响下,内应力相对较大。

表5 残余应力各点数值 MPa

热成形件最大残余应力为306MPa,不到抗拉强度数值的20%,故对于成形件来说,不需要消除残余应力。热处理或时效处理在消除残余应力的同时也降低了热冲压件的抗拉强度,这对于以安全性为重的防撞梁来说是没有必要的。

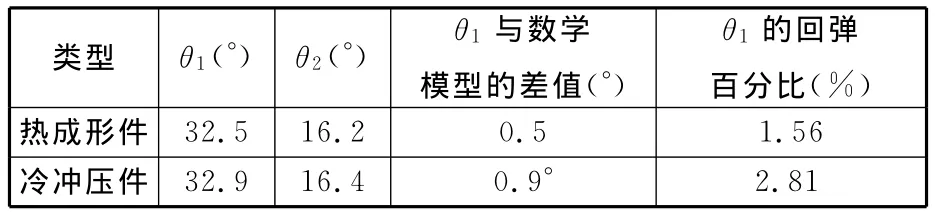

3.3 防撞梁热冲压件精度与微观组织

回弹是影响冲压件形状精度的主要因素,比较防撞梁数学模型与热冲压件中间截面回弹量,并将其与冷冲压件中间截面回弹量对比,结果如表6所示,图6为防撞梁数学模型的中间截面图,θ1、θ2为回弹精度角,是表征防撞梁回弹量的重要参数,其中θ1=32°,θ2=16°。由表6可以看出,热成形件的回弹很小,只有冷冲压件的一半,而冷冲压件的抗拉强度约为600MPa,不到热成形件拉抗强度的一半。图7为防撞梁金相照片,可见组织都较均匀,呈现大量板条状马氏体。

表6 冷、热冲压件的回弹角度对比

以上测试结果表明:防撞梁热冲压件比较理想,本文所使用的研究方法可行。

4 结语

防撞梁热冲压工艺试验结果表明:成形件的厚度和硬度分布较为均匀,抗拉强度达到1545MPa,最大残余应力只有抗拉强度数值的20%左右,不需要消除;热成形件精度较高,回弹量较小;组织为均匀板条状马氏体,这说明热冲压工艺较为合理。

[1]谷诤巍,单忠德,徐虹,等.汽车高强度钢板冲压件热成形技术研究[J].模具工业,2009,35(4):27-29.

[2]马宁,胡平,闫康康,等.高强度硼钢热成形技术研究及其应用[J].机械工程学报,2010,46(14):68-72.

[3]Mori K,Maki S,Tanaka Y.Warm and Hot Stamping of Ultra High Tensile Strength Steel Sheets U-sing Resistance Heating[J].Cirp Annals-Manufacturing Technology,2005,54(1):209-212.

[4]Turetta A,Bruschi S.Investigation of 22MnB5 Formability in Hot Stamping Operations[J].Journal of Materials Processing Technology,2006,177(1):396-400.

[5]崔令江.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2003.

[6]卿晏清,欧阳可居.覆盖件有限元模拟技术及应用[J].汽车工艺与材料,2003(6):28-32

[7]Merklein M,Lechler J.Investigation of the Thermo Mechanical Properties of Hot Stamping Steels[J].Journal of Materials Processing Technology,2006,177(1):452-455.

[8]Zhuang Bailiang,Shan Zhongde,Jiang Chao,et al.Numerical Simulation of Hot Stamping Technology for Automotive Structural Parts[C]//Proceedings of the International Conference on Advanced Technology of Design and Manufacture.Beijing,2010:190-194.

[9]Jiang Chao,Shan Zhongde,Zhuang Bailiang,et al.Research on Process Parameters of Ultra-high Strength Steel Hot Forming Technology[C]//The 5th CAM-KITECH Symposium of the Advanced Manufacturing Technology Cooperation.Changzhou,2011:114-118.