连铸钢坯二冷喷嘴热态特性的实验研究

2012-12-03王定标梁珍祥朱有健

刘 兵 王定标 梁珍祥 朱有健

郑州大学,郑州,450001

0 引言

连铸二次冷却对钢坯的质量有着非常显著的影响。连铸二次冷却区存在着多种传热方式,喷嘴喷淋水与铸坯表面的冲击传热是二次冷却的主要传热方式;由于气水喷嘴具有均匀冷却铸坯表面、冷却强度可控范围大等优点,在连铸二次冷却中得到了广泛的应用[1]。近年来,国内外研究者对喷嘴的特性进行了研究。研究表明,喷嘴的冷却效果与雾化水滴的冲击密度有关,还与喷嘴的种类、结构及性能有很大的关系。Fry等[2]对不同工况下喷嘴的传热系数和影响条件进行了实验研究。程常桂等[3]研究了喷嘴的结构性能,得到了水流密度和传热系数的关系。齐彦峰等[4]研究了喷嘴布置对连铸二冷区冷却度的影响。笔者基于前人的研究,采用模拟生产现场模型的实验装置,对喷嘴进行热态性能的研究。基于给定的喷嘴,在不同影响因素下,研究了铸坯表面温度和综合传热系数的关系。

1 实验研究方案

目前,对于喷嘴热态性能的实验研究,主要有以下方法[5-8]:①先利用电加热的方法,将金属小试样加热到目标温度后,进行喷水冷却,然后通过一维导入模型进行计算;②利用大试样进行实验,利用电加热将试样加热到一定温度,进行喷水冷却。电加热小金属试样的方法中,虽然试样的温度能够达到实际生产过程中铸坯的表面温度,但是试样过小,造成模型过于简化,因此,不能全面反映二冷的传热特性。通过电加热大金属试样的方式进行喷嘴热态性能的研究,将大金属试样作为研究对象,试样尺寸大小能够反映实际铸坯二冷传热特性,但电加热的方式很难将大试样加热到实际生产过程中铸坯的温度。同时,通过电加热的方式加热试样后,实验时停止加热,由于没有热源产生热量,实验过程中试样的温度下降过快。基于上述原因,根据连铸板坯二冷区实际生产特点,本文采用大金属试样,根据非稳态传热原理,进行连铸二冷喷嘴传热特性的研究,模拟实际生产过程的特性。

1.1 实验方法及实验原理

实验过程中,金属试样固定在实验台上,试样一侧通过烧嘴进行冲击加热。当试样温度达到目标温度时,在试样另一侧通过喷嘴喷水冷却试样。基于给定的喷嘴,在不同影响因素下,研究铸坯表面温度和综合传热系数的关系。

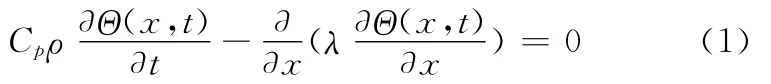

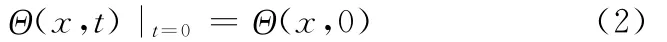

连铸二冷区喷嘴喷射的冷却水喷淋在钢坯表面,对钢坯进行冷却。通过冷却水使铸坯表面温度降低,由于喷嘴冷却水和铸坯之间存在较大温差,试样内部和试样表面存在较大温度梯度,因此,试样热量向表面传递。试样热量主要沿着铸坯的厚度方向进行传递,铸坯厚度方向存在最大温度梯度。基于试样内部热量传递,铸坯的传热可以近似简化为一维传热[9-10]。实验过程中,试样温度达到1200℃左右,当喷嘴喷淋水喷到高温试样表面时,水滴气化。本文利用牛顿冷却定律边界条件进行计算,使模型得到简化,对比生产现场采集数据计算所得结果和实验结果发现,模型与实际工况一致,因此,该模型是正确的。利用实验测定的试样温度,计算钢坯表面和冷却水直接传热量的瞬间值,进而计算得到喷嘴冷却水和试样表面的对流传热系数。实验中,试样内部不存在内热源。基于上述分析,一维导热方程为

式中,Cp为试样钢种的比热容,J/(kg·K);ρ为试样钢的密度,kg/m3;λ为试样钢的导热系数,W/(m·K);Θ为试样钢的温度,K。

实验过程中,试样的初始温度已知,因此,初始条件为

将利用热电偶测量得到的试样边界温度作为微分方程求解的边界条件,即

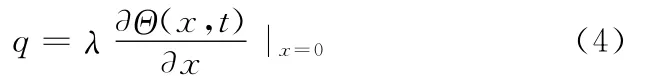

同时,实验过程中,喷嘴冷却水喷射到钢坯表面,传热量和试样的温度梯度成正比,有

将式(4)代入式(1)并引入相应下标,有

式中,K 为综合传热系数,W/(m2·K);Θw为钢坯温度,K。

因此,由导热方程(式(1))和定解条件(式(2)、式(3)、式(5))就可以根据试样表面温度、温度梯度、导热系数,求出钢坯喷嘴冷却时的传热系数。

1.2 实验系统

本文利用非稳态法测定综合传热系数。在金属试样内部的不同位置布置一系列测温点,通过热电偶测量测点的温度,根据试样温度和时间的变化关系,计算得到铸坯和冷却水之间的综合传热系数。实验装置系统由钢坯加热系统、喷水及喷气冷却系统、温度数据采集系统组成,如图1所示。

目前,国内外学者进行喷嘴热态性能实验研究时,试样的加热方法一般为电阻加热、感应加热、红外加热、电加热炉加热等方法。电阻加热,电流直接通过试样,不安全;感应加热对喷嘴的喷水冷却产生干扰作用;利用红外加热,温度一般最高达900℃,不能达到实际生产过程钢坯的温度;电加热炉加热试样的方式,可以将小金属试样加热到实验的目标温度,但是很难将大金属试样加热到实验目标温度。基于此,本实验采用自行设计的试样加热装置。利用天然气高速烧嘴对试样进行冲击加热,在试样的一侧加热,当试样温度达到实验目标温度后,在试样另一侧进行喷水冷却。实验中,试样的目标温度为1400K,经过计算,利用天然气作为烧嘴燃料,需要一个喷嘴,加热时间为1h,天然气需要量为40m3/h,烧嘴的燃烧能力为40m3/h。烧嘴安装在试样的中心,通过烧嘴对试样进行冲击加热。热量从试样的中心向试样两侧呈对称形式传递,只在烧嘴冲击点处出现一个温度峰值。

1.3 喷嘴的选择及布置方式

实验过程中,实验试样采用钢厂实际生产的钢种,实验研究的喷嘴采用钢厂实际生产中的喷嘴。考虑实际生产相邻喷嘴的相互影响作用,喷嘴的喷射半径为200mm,因此,实验试样尺寸为700mm×220mm×25mm,实际测量试样尺寸为650mm×220mm×25mm,试样两边各有50mm富裕度以固定试样。实验过程中,用24K分度镍铬热电偶测量,在试样钢坯的内部不同位置布置一系列测温点。为减小热电偶间距对温度场分布的破坏,相邻热电偶之间的距离为80mm,热电偶的直径为2.5mm,热电偶插入孔的直径为3mm。利用计算机DAM智能测控模块进行温度的采集和存储。图2、图3所示为单喷嘴、双喷嘴的布置和试样及测温点布置。喷嘴选择某厂实际生产中的水喷嘴(喷嘴型号为846.30.00)和气水喷嘴(喷嘴型号为35.13.01)。

2 实验结果分析

2.1 不同喷水压力下的实验结果分析

图4~图6中,横坐标为喷嘴前水压力,纵坐标为喷嘴冲击点处的综合传热系数。喷嘴距铸坯距离为110mm。温度是指铸坯表面温度。

图4表明,水喷嘴的喷水压力对综合传热系数影响较小,因此,通过调节喷水压力的方法改变该类型喷嘴的冷却强度,效果不明显。喷嘴水压为0.3MPa时,综合传热系数最小,为研究其原因,对水喷嘴进行了冷态特性实验,图5所示为水喷嘴冲击点处的水流密度与喷嘴水压的关系。由图5可看出,喷水压力增大时,水流量增大,但是铸坯冲击点处的水流密度没有单调增大,而是在喷水压力为0.3MPa时出现减小,因此,此时综合传热系数变小。

从图6可看出,对于气水喷嘴,随着气水喷嘴喷水压力的增大,综合传热系数增大,但是当喷水压力超过0.4MPa时,喷嘴喷水压力的影响效果减弱;同时,铸坯表面温度对综合传热系数的变化有较大影响,在高温区,随着喷嘴喷水压力增大,综合传热系数增加缓慢,在低温区,随着喷水压力增大,综合传热系数增加较快。

2.2 单双喷嘴实验

单个喷嘴喷水进行试验时,测点A-A、BB温度与传热系数关系如图7、图8所示。由图7、图8可知,不管是驻点传热系数,还是平均传热系数,双喷嘴测点的传热系数均大于单喷嘴试验时的结果。这是因为在喷水压力均为0.2MPa,喷水距离均为110mm,喷水水流密度相同的实验条件下,与单喷嘴试验相比,双喷嘴试验时,喷水水流密度大,喷水强度大,换热量大。因此,双喷嘴实验条件下得到的传热系数也比同条件下单喷嘴实验下得到的传热系数大。

2.3 不同钢种下的实验结果比较

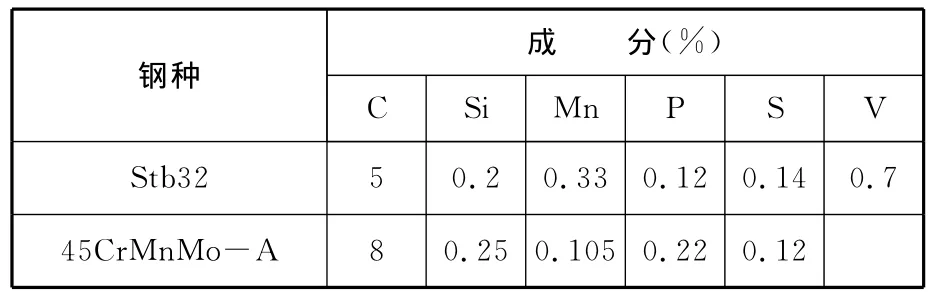

实验条件:喷嘴型号为846.30.00,冷却水的喷嘴前压力为0.22MPa,冷却水的流量qV=0.82m3/h,喷嘴距测试钢板的距离为170mm,喷水宽度为330mm。实验试样钢种分别为Stb32(1#试样)和45CrMnMo-A(2#试样)。不同钢种试样成分见表1。

表1 实验用的钢种及成分

根据实验数据,拟合了温度和传热系数的关系式。水喷嘴冷却时,钢种对综合传热系数影响较大。如图9、图10所示,不同钢种试样进行实验时,综合传热系数和温度之间的变化趋势一致,但是,2#钢种的综合传热系数的变化范围更大。从钢种的化学成分分析可知,由于2#试样含碳量比1#试样高,故1#试样更容易被氧化,从而阻碍了热量的传递,因此,传热系数也相对小一些。

3 结论

(1)采用水喷嘴进行实验时,随着喷嘴喷水压力的增大,综合传热系数增大。采用气水喷嘴进行实验时,随着喷水压力的增加,综合系数增大。实验条件相同的情况下,水喷嘴的冷却强度大于气水喷嘴的冷却强度,然而气水喷嘴能够更加均匀地冷却钢坯。无论是水喷嘴还是气水喷嘴,相同型号下,双喷嘴的冷却强度大于单喷嘴的冷却强度。

(2)喷嘴对钢坯的冷却效果受钢种的影响,但是钢种的影响程度不大。钢种的含碳量是影响喷嘴冷却效果的主要因素。含碳量低,喷水过程中钢坯容易被氧化,钢坯表面形成的氧化层阻碍热量传递,造成传热系数减小;反之,含碳量高,则传热系数较大。

[1]蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994.

[2]Fry J C,Morgan H D,Morris W D,et al.Design of Steady State Test Apparatus to Evaluate Heat Transfer Coefficient of Spray[J].Iron Making and Steel Making,1997,24(1):31-103.

[3]程常桂,万文成,车芳,等.宽板坯连铸二冷区喷嘴冷却特性研究[J].武汉科技大学学报,2010,33(5):453-457.

[4]齐彦峰,文光华,唐萍,等.二冷喷嘴类型和布置对板坯质量的影响[J].特殊钢,2004,25(6):55-57.

[5]Boyle R,Frick J.Modern Secondary Cooling Technology in Continuous Casting of Steel[J].Metallurgic Italians,2005,97(1):49-52.

[6]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2002.

[7]郑忠,刘兵,罗小刚.攀钢板坯连铸二冷喷嘴性能的热态实验研究[J].工业加热,2008,37(4):11-15.

[8]陈登福,冯科,徐楚韶,等.高效连铸二次冷却喷嘴的性能[J].冶金能源,2002,21(2):5-8.

[9]阮晓明,文光华,唐萍.宝钢1930板坯连铸机二冷喷嘴现状及探索[J].炼钢,2004,20(2):9-12.

[10]刘兵,王定标.连铸板坯二冷喷嘴的特性[J].化工进展,2011,30(8):1698-1701.