TC4钛合金引信天线零件精密加工研究

2012-12-03杨翰林

杨翰林, 黄 信, 陈 路

(上海无线电设备研究所,上海200090)

0 引言

钛金TC4有高强度比,耐高温等优点。对导弹的性能提高有着极其重大的作用。钛合金材料从设计使用角度上具有显著的优越性,而从机械加工角度讲,属于难切削材料,加工难度较大,尤其是应用于引信天线的细长薄型板材结构件的加工。同时,零件上分布有四五十个微小波导缝隙,尺寸精度达±0.01 mm,也为零件的数控加工带来极大挑战,其加工制造难度也成倍提高。

虽然目前先进的数控加工设备可以达到很高的刚度和精确的运动控制,但该类零件在加工过程中存在残余应力、装夹力、切削力、切削热等因素作用,零件极易发生加工变形和切削振动,导致加工误差,从而难以保证零件的加工精度和表面质量,严重情况下造成零件报废。因而,在保证加工效率的同时,如何采用有效措施控制或减少加工变形,保证加工质量是一个亟待解决的问题。

针对TC4钛合金引信天线铣削加工变形产生的主要原因,通过理论研究和多年的实践生产经验,以切削力为研究对象,分析切削参数和切削力之间的关系,建立相应的数学模型,通过CAM软件对切削刀路进行优化分析。这些理论和方法对于TC4钛合金引信天线的高效精密数控铣削具有一定的指导意义[1,2]。

1 加工材料、设备及刀具

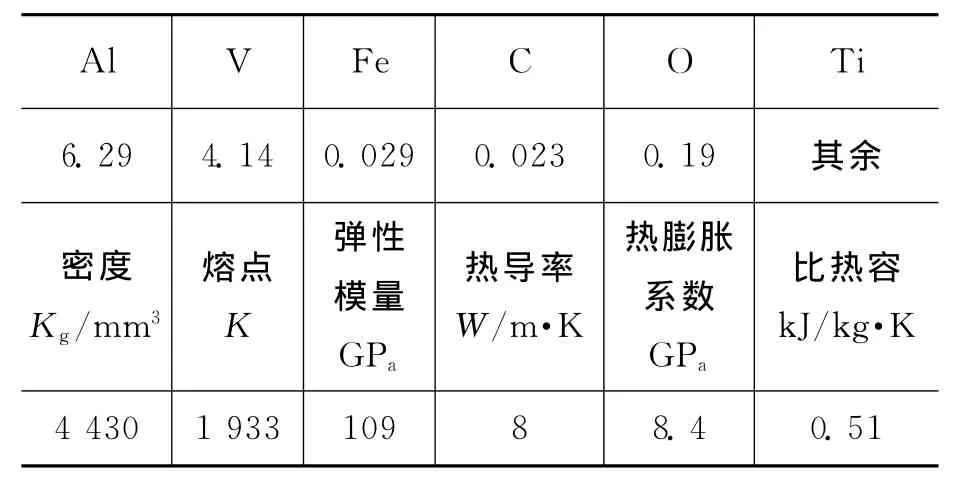

加工采用的是 TC4(Ti-6Al-4V)钛合金,这是目前钛合金中用量最大且性能数据最为齐全的一种钛合金。其合金元素主要为Al和V,Al为α稳定化元素,V具有β稳定化作用,这两种元素都有着显著的固溶强化作用,在提高合金强度的同时,能保证良好的塑性和热稳定性。TC4钛合金具有良好的力学性能和工艺性能(包括热变形性、焊接性、切削加工性和抗蚀性)。正是由于钛合金具有比强度高、热稳定性好、高温强度高、化学活性大、热导率低、弹性模量低等材料特性,给钛合金铣削造成了很大的困难,使钛合金成为典型的难加工材料。TC4钛合金的化学成分和力学性能如表1所示[3,4]。

表1 TC4化学成分和力学性能

引信天线中接收引信上部和发射引信上部其结构极其容易变形,零件长达大于300 mm,内部有四五十个精度达±0.01裂缝。弯波导零件为双面斜坡的零件。斜面精度要求±0.02。这给零件加工带来极大的挑战。组件图和零件尺寸如图1所示。

图1 引信天线组件和尺寸

为了满足零件要求,选择的加工设备是哈默C800进口五轴加工中心,标称转速10 000 rpm,伺服系统精度等级0.008 mm,如图2所示。

图2 哈默C800

选择专门针对不锈钢、耐热合金和钛合金等难切削材料,具有不等螺旋角,提高刀具的抗振性,有效地延缓了刀具的崩刃。图3为0.4 mm的刀具。

图3 0.4 mm铣刀

2 切削参数优化

2.1 切削力试验方案

加工设备:哈默C800五坐标加工中心。

测量仪器:Kistler-9 255B压电测力仪。

刀具:0.4 mm三齿圆柱立铣刀。

铣削方式:顺铣。

试验安排:采用四因子四水平正交试验方法见表2。

表2 四因子四水平正交试验

对TC4切削时,影响铣削力大小的因素进行比较分析,并建立切削力经验模型。图中,ap为轴向切深、n为主轴转速、f为进给量、ae为径向切深。

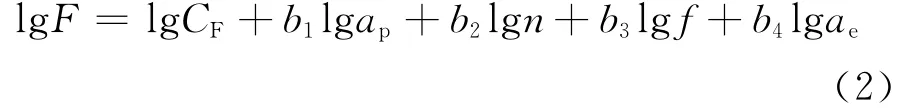

2.2 切削力经验公式

在机床特征和刀具几何参数确定的前提下,根据金属切削原理,切削力与切削参数之间存在复杂的指数关系,应用多因素正交回归试验建立切削力和切削参数之间的通用形式为

式中:CF为决定于加工材料、切削条件的系数;b1、b2、b3、b4分别 为 指 数。式 (1)两 边 分 别 取 对数得

利用MATLAB对试验结果进行多元线性回归分析,利用最小二乘法得到三向切削力最大值Fxmax、Fymax、Fzmax与轴向切削深度ap、主轴转速n、进给量f、径向切深ae之间的线性回归模型:

利用MATLAB对试验结果进行多元线性逐步回归分析。对于Fxmax轴向切深的影响最为显著,而径向切深的影响不显著。对于Fymax四个切削参数的影响均显著,其中径向切深和轴向切深的影响比其他两个因素显著。对于Fzmax轴向切深影响显著,其他三个切削参数影响不显著,得出切削力经验计算公式为

本文建立的切削力模型的切削参数优化结果与切削力经验公式的结果吻合较好,为TC4钛合金小直径刀具的切削参数优化提供了可靠的理论基础。通过切削力模型优化和实际加工经验选择最优的切削参数:轴向切削深度ap为0.1 mm,主轴转速n为1 700 r/min、进给量f为80 mm/min、径向切深ae为0.28 mm[5]。

2.3 加工验证

薄板零件加工的效率和工件变形很大程度上取决于加工的走刀策略。走刀路径不同导致工件内原有残余应力释放顺序不同,同时由于切削力和切削热作用,产生新的应力,走刀路径不同,新的应力与毛坯中原有残余应力的藕合顺序和藕合效果也不同,从而造成工件不同程度的变形。

在引信天线接收上部缝隙的加工中,由于刀具直径小,因此在Z向下刀时不可采用传统的Z向直接下刀方式(刀具直接Z向下刀会使刀具处于满刀切削状态,极易造成刀具折断),因此在下刀刀路选择上必须采用渐进下刀方式,减少刀具所受阻力,在Mastercam通常采用折线进刀与螺旋进刀两种方式,在该零件加工中,由于冗余尺寸小于0.05 mm,则拟采用折线进刀方式加工[6,7]。

正式加工前需借助编程软件进行刀路仿真,仿真如图4所示。

图4 刀路仿真

通过切削参数优化和刀路轨迹优化,加工完成的零件达到设计要求,加工零件如图5所示。

图5 零件

3 结论

本文针对TC4钛合金引信天线精密数控加工进行深入研究,基于该类零件的技术特点,通过四因子四水平正交实验方法和多元线性逐步回归分析建立0.4 mm超小刀具TC4钛合金切削力数学模型,分析各切削参数对切削力的影响程度。通过该数学模型和实际生产经验优化了切削参数。通过Master CAM软件对刀路轨迹进行优化、模拟和仿真,加工出符合设计要求的合格零件。

[1] 邬晓静.引信天线与天线罩测量技术[J].上海航天,2003,(5).

[2] 朱秀荣.数控机床加工精度和生产率的优化研究[D].吉林大学硕士论文,2010.

[3] 王宗荣,左敦稳,等.TC4钛合金高速铣削参数的模糊正交优化[J].南京理工大学学报,2005,29(6).

[4] 刘东,陈五一,等.钛合金TC4切削过程流动应力模型研究[J].塑性工程学报,2008,15(1).

[5] 刘振学,黄仁和,田爱民.实验设计与数据处理[J].化学工业出版社,2004,8(39-75).

[6] 曹岩.Mastercam X精通篇[M].北京:化学工业出版社,2008.

[7] 黄信,赵立,等.毫米波天线缝隙阵列板数控加工技术研究[J].制导与引信,2011,32(1).