时效处理对7085铝合金锻件组织和腐蚀性能的影响

2012-11-29陈送义陈康华梁信彭国胜陈学海

陈送义,陈康华,梁信, 彭国胜,陈学海

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

Al-Zn-Mg-Cu系铝合金具有高强度、低密度等特点,被广泛应用于航空航天领域[1−3]。7085铝合金是Alcoa公司于2002年开发的具有高淬透性、高强、高损伤容限的最新一代先进铝合金。目前,7085−T7452锻件已成功应用于波音787飞机和空客A380飞机的翼梁、起落架等重要承力构件[4−5]。为了提高和改善合金的综合性能,许多研究工作者从热处理工艺和调整合金元素等方面对7085铝合金其进行了大量研究。肖代红等[6]发现采用部分重固溶能够提高合金耐腐蚀性能但降低了强度;加入微合金元素Sc可提高合金强度和断裂韧性。熊柏青等[7−8]发现适当提高Mg元素含量同时降低具有淬火敏感性的 Cu元素含量,铝合金可在获得较高强度的同时具有低的淬火敏感性[9]。研究表明[7−8]:调控晶界析出相析出行为如种类、尺寸和分布是提高 7×××系铝合金综合性能的重要方法之一。对于低Cu高Zn的7085铝合金锻件,优化时效热处理工艺,调控时效析出相与腐蚀性能之间的关系,解决强度和耐腐蚀性能之间的矛盾是实际应用中急需解决的问题。目前,时效热处理工艺对7085合金的腐蚀性能的研究较少,在此,本文作者通过研究时效处理对7085铝合金锻件的显微组织和腐蚀性能的影响,以便为优化热处理工艺提供参考。

1 实验方法

1.1 材料制备

以纯铝、纯锌、纯镁以及Al-Cu和Al-Zr中间合金为原料,按 7085名义成分(Al-7.5Zn-1.5Mg-1.6Cu-0.12Zr)配料熔炼,熔炼温度为760~800 ℃。采用六氯乙烷(C2Cl6)除气、除渣,浇注前进行除气,并静置约30 min后,浇入预热铁模中。铸锭在电阻空气炉中进行均匀化退火,均匀化制度为 450 ℃/24 h+470 ℃/38 h。试样在5 MN四柱液压机恒应变速率沿高度方向进行等温自由锻造,每次变形量均为50%,最终锻造成长为150 mm、宽为60 mm、高为46 mm的方形锻件。样品经过470 ℃/1 h固溶处理,冷水淬火后分别进行以下 3种时效处理:(1) T6处理,120℃/24 h;(2) T74 处理,110 ℃/6 h+160 ℃/10 h;(3) RRA处理,120 ℃/24 h+180 ℃/0.5 h+120 ℃/24 h。

1.2 实验方法

用工作段标距为25 mm、厚度为2 mm的方形试样进行慢应变速率拉伸试验(SSRT),试样安装后施加一定载荷以消除夹具间隙,应变速率为6.67×10−6s−1,试验腐蚀溶液为3% NaCl+0.5% H2O2。

剥落腐蚀实验参照HB 5455—90标准进行,腐蚀介质采用标准的EXCO 溶液(4 mol/L NaCl+0.4 mol/L KNO3+0.1 mol/L HNO3),试验温度为25 ℃,溶液的面积容积比为25 mL/cm2,样品除实验面外其余各面由环氧树脂密封,实验时间为 48 h,实验温度为(25±1) ℃。间断观察腐蚀样品的腐蚀情况,并拍摄样品腐蚀后的宏观形貌,同时按标准对腐蚀试样进行评级。评级代号含义如下:N为无明显腐蚀;P为点蚀;EA,EB,EC和ED分别代表剥落腐蚀程度逐渐加大。

极化曲线测试在CHI660C电化学工作站上进行,饱和甘汞电极为参比电极,铂电极作为辅助电极,溶液体系为 4 mol/L NaCl+0.4 mol/L KNO3+0.1 mol/L HNO3腐蚀溶液,试验温度保持在25 ℃左右,试验面积为1 cm2。

采用JEM−2100F透射电镜观察合金的微观组织,样品采用电解双喷减薄的方法制备。电解液为硝酸甲醇溶液,其中硝酸与甲醇体积比为 3:7,温度控制在−25 ℃以下,工作电压为12~15 V,电流为60~80 mA。

2 实验结果

2.1 应力腐蚀性能

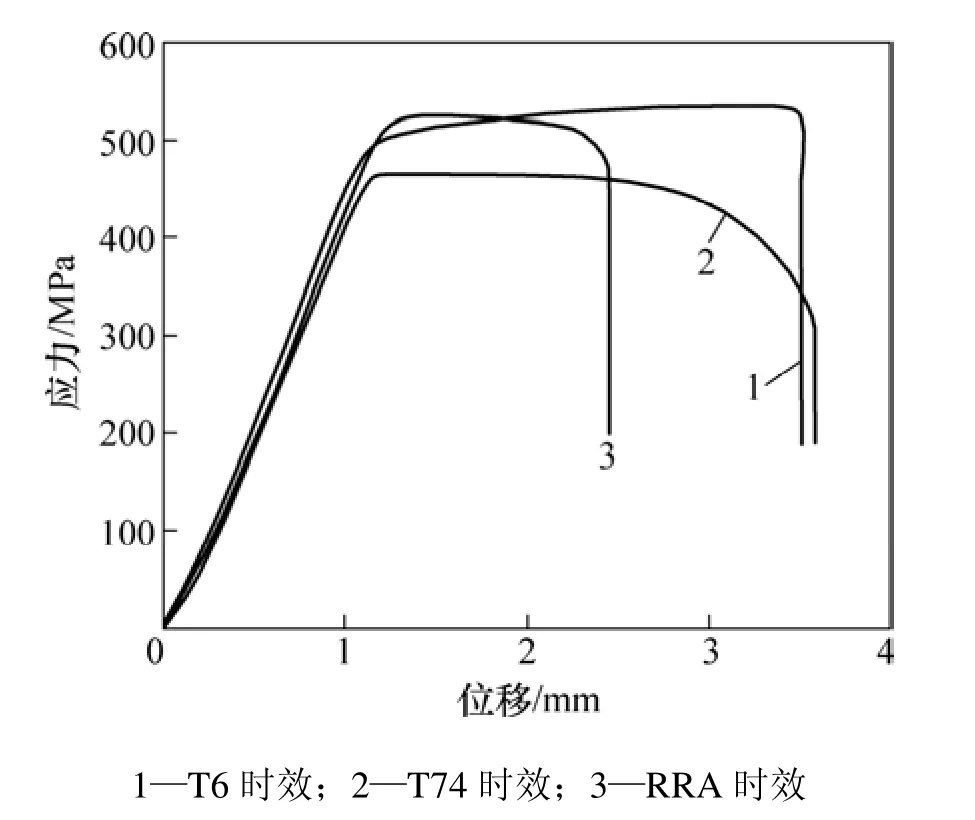

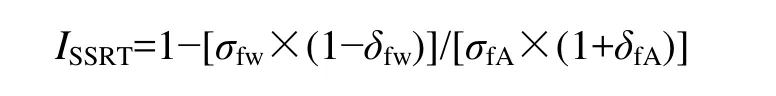

图1所示为合金在经过不同时效处理后在空气中的慢应变速率曲线。从图1可以看出:经过T6和RRA时效的合金获得较高强度,但 RRA时效时延伸率较低,与文献[10]中结果一致。与T6和RRA时效相比,经T74处理后的合金的强度显著降低。合金经过不同时效处理后,在3% NaCl+0.5% H2O2腐蚀溶液中,慢应变速率拉伸曲线如图2所示。从图2可以看出:与在空气中相比,试样在腐蚀溶液的慢应变拉伸曲线发生了变化,强度和延伸率都有所降低,说明合金存在应力腐蚀敏感性。

图1 合金在空气中的慢应变速率拉伸曲线Fig.1 SSRT curves of alloy under different aging conditions in air

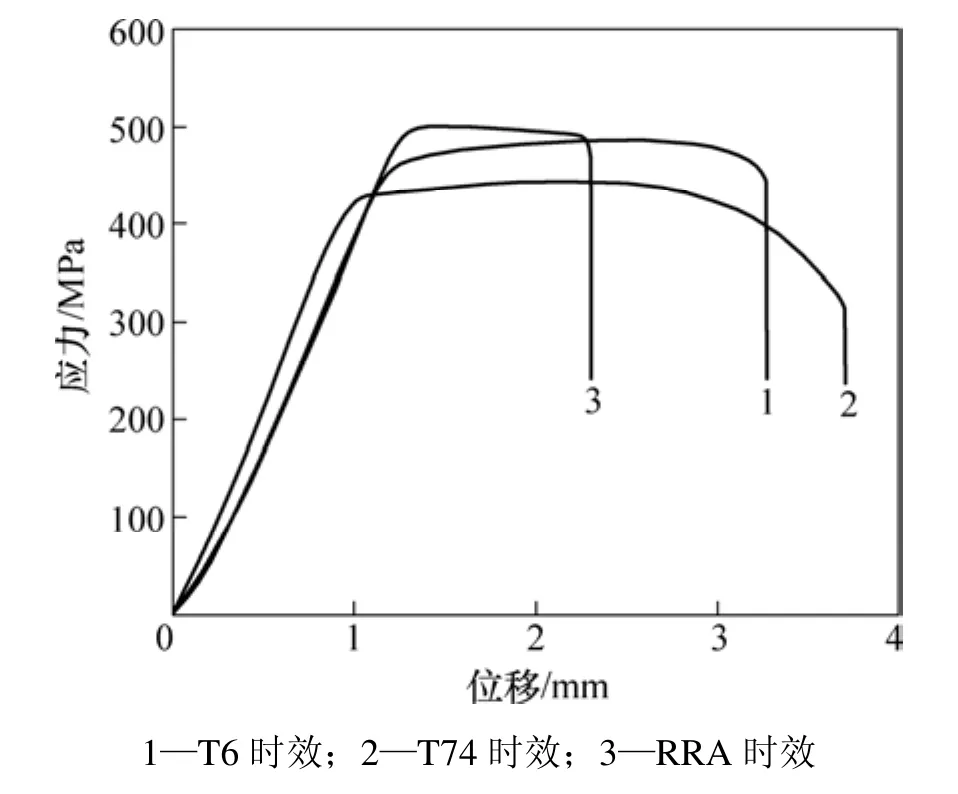

应力腐蚀指数 ISSRT与其他单项力学性能相比能更好地表征合金的应力腐蚀敏感性,作为评价应力腐蚀的一种方法,其计算公式为:

式中:σfw为腐蚀介质中的断裂强度,MPa;σfA为惰性介质中的断裂强度,MPa;δfw为腐蚀介质中的断裂伸长率,%;δfA为惰性介质中的断裂伸长率,%。应力腐蚀指数ISSRT越大,表示应力腐蚀断裂敏感性越强。合金不同时效态的应力腐蚀因子ISSRT见图3。从图3可知:T6态合金应力腐蚀敏感性最强,经T74和RRA处理,合金的应力腐蚀敏感性降低。

图2 合金在3% NaCl+0.5% H2O2溶液中的慢应变速率拉伸曲线Fig.2 SSRT curves of alloy under different agingconditions in solution

2.2 应力腐蚀断口分析

合金在空气和腐蚀溶液中的慢应变速率拉伸断口SEM 如图4 所示。从图4可以看出:经过不同时效处理,合金断口形貌存在显著差别。经过 T6时效处理,在空气中拉伸时,韧窝直径不一,主要为韧窝型穿晶断裂。而在腐蚀溶液中,断口存在大量二次裂纹,主要是沿晶断裂(图4(d))。经过T74时效处理,在空气和腐蚀溶液中,都存在直径不一的韧窝,断口形貌为韧窝型穿晶断裂(图4(b)和(e))。在RRA处理条件下,在空气中拉伸时,存在少量韧窝并发生了明显的塑性变形,为韧窝型穿晶断裂(图4(c));在腐蚀条件下,以韧窝型断裂为主,并存在少量沿晶断裂(图4(f))。

图3 合金不同时效态的应力腐蚀因子ISSRTFig.3 Stress corrosion factor of alloy under different aging conditions

图4 合金慢应变速率拉伸断口SEM 照片Fig.4 SEM images of slow strain tensile fractures of alloy

2.3 剥落腐蚀

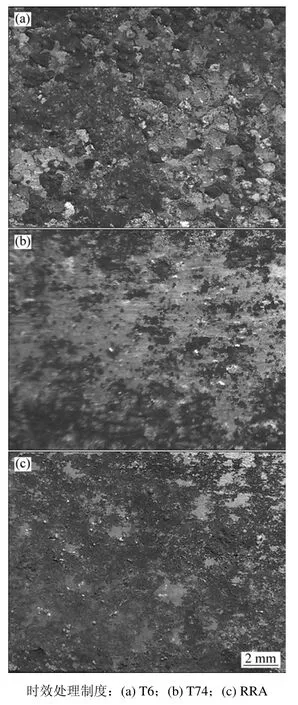

图5 合金的剥落腐蚀形貌Fig.5 Exfoliation corrosion appearances of alloy under different aging conditions

图5 所示为不同时效状态下的合金在EXCO溶液中浸泡48 h后的表面腐蚀形貌图。从图5可见:经过48 h后,经过T6时效处理后的合金表面出现大面积剥落,并扩展到较深的金属内部 (图5(a));经过T74时效处理,合金表面出现轻微的鼓泡和起皮,剥落腐蚀倾向较轻(图5(b));经过RRA时效处理的合金表面只出现鼓泡和起皮,其腐蚀形貌明显比 T6时效状态的形貌好(图5(c))。根据HB 5455—90标准对合金剥落腐蚀程度进行评级,采用T6,T74和RRA的腐蚀等级分别为EA+,P+,EA−。

2.4 极化曲线

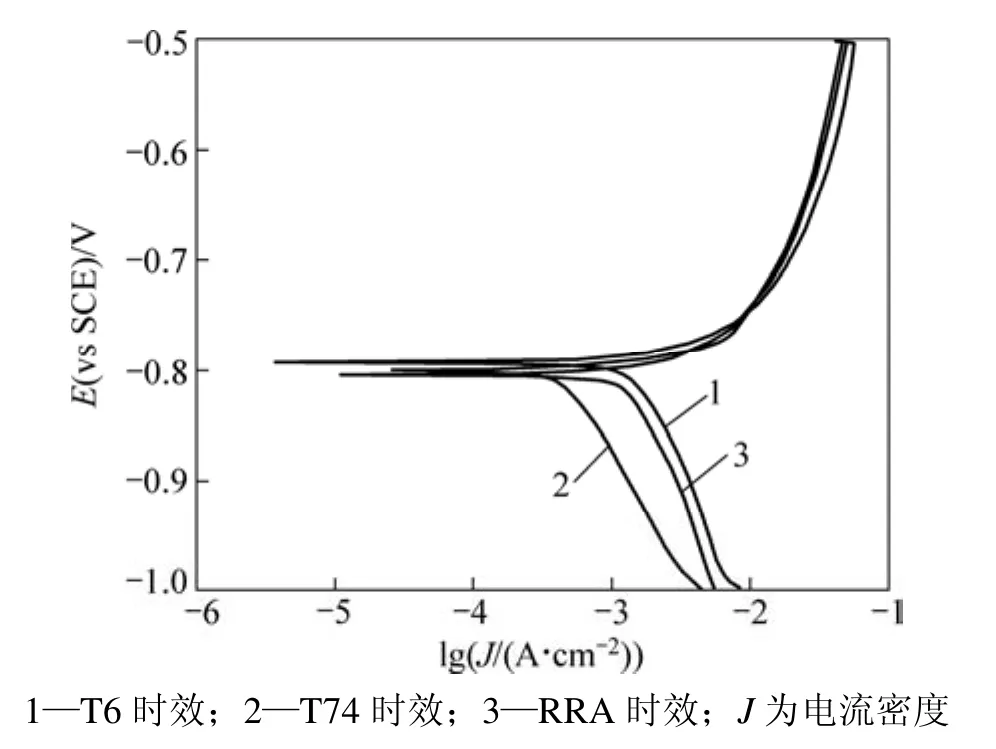

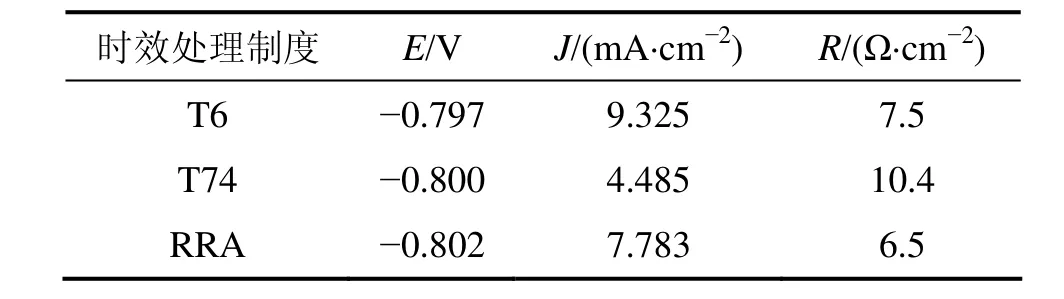

各种时效状态下的7085合金在EXCO溶液中的极化曲线如图6所示,分析极化曲线测得的电化学腐蚀参数见表1。从表1可见:通过不同的时效处理,合金的腐蚀电位变化不大;经过 T6时效处理,腐蚀电流密度最大;而采用T74处理,合金腐蚀电流密度最低,RRA时效合金的腐蚀电流密度处于两者之间。在电化学参数中,腐蚀电位的高低反映材料发生电化学腐蚀的难易程度,而腐蚀电流密度则反映材料腐蚀速度。可以得出:与T6时效态相比,经过RRA时效和T74处理,合金的腐蚀倾向降低。

2.5 微观组织

图7为合金经不同时效处理的显微组织图。从图7(a)可以看出:在T6 时效下,晶内分布高密度、尺寸细小的析出相,晶界上分布着连续的长条状析出相,没有明显的晶界无沉淀析出带(PFZ);经 T74时效处理,晶内析出相粗化,析出相数量和密度降低,晶界析出相粗化且不连续,晶界无沉淀析出带(PFZ)宽度显著增加(图7(b));与T6时效相比,经RRA时效处理,晶内分布着细小致密的析出相,晶界析出相直径增大且不连续,晶界无沉淀析出带(PFZ)宽度增加(图7(c))。

图6 不同时效态的合金极化曲线Fig.6 Polarization curves of alloy under different aging conditions

表1 不同时效态的7085合金电化学参数Table 1 Corrosion parameters of alloy under different aging conditions

图7 合金的TEM 显微组织Fig.7 TEM microstructures of alloy under different aging conditions

3 讨论

Al-Zn-Mg-Cu 系合金时效析出相的析出序列为[10]:α(过饱和固溶体)—GP 区—η′相—η 相。合金在不同的时效状态下其析出相种类存在差异,一般认为T6态下为GP 区+η′相,RRA时效状态主要是η′相+η相,T74时效状态下以η相为主[11]。

应力腐蚀性能是合金在应力作用下的腐蚀性能。应力腐蚀产生的机制主要在于存在阳极溶解和氢致开裂。现在普遍认为是阳极溶解和氢致开裂的共同作用结果,应力腐蚀的发生和扩展主要经过 2个阶段:(1) 在孕育期,在腐蚀溶液条件下,表面粗大的第二相粒子溶解,如Al7Cu2Fe相,形成初始裂纹;(2) 在裂纹扩展期,在腐蚀过程中氢原子在拉应力作用下沿晶界扩散进入裂纹尖端,引起氢脆,加速腐蚀裂纹的扩展[12]。

研究表明[13−14]:时效析出相的成分、尺寸和分布是影响合金应力腐蚀性能的主要因素。晶界析出相的Cu含量提高,Mg元素在晶界的偏析程度降低,晶界析出相尺寸增大且不连续分布能够提高合金的抗应力腐蚀性能。

经T6态时效处理,析出相主要是GP 区+η’相,晶界析出相细小且连续分布(图7(a)),容易成为阳极腐蚀通道,增大应力腐蚀倾向和促进裂纹的扩展;另外,Christodoulou等[15]发现当晶界析出相低于临界尺寸20 nm时,捕获氢原子能力较弱,氢原子在晶界聚集,产生氢脆;且Mg在晶界偏析含量高,促进H在裂纹尖端的富集,提高裂纹析出相扩展速度,因此,经 T6时的效合金具有较强的应力腐蚀敏感性(图3)。与 T6态相比,经过RRA处理,晶界析出相粗化且不连续,无沉淀析出带宽化,因而,晶界析出相阳极溶解倾向降低,速度减慢成为氢原子的不可逆陷阱的能力提高,氢脆降低,裂纹扩展。同时,Talianker等[16]认为:位错是氢原子扩散到晶界的主要通道,合金经过 RRA处理,晶粒边界和晶粒内部的高密度位错消失,抑制了氢原子向晶界迁移。在两者的共同作用下,有效提高合金的抗应力腐蚀性能。在T74时效下,合金的应力腐蚀敏感性降低,这主要是由于晶界析出相不连续且粗化,晶界析出相 Cu含量增加[13],提高了析出相的腐蚀电位,阻断了阳极溶解通道;同时,氢原子在粗大的析出相上聚集形成氢分子溢出,降低了晶界处氢原子的浓度,抑制了氢脆,裂纹扩展速率降低。

经过不同时效处理的合金在腐蚀溶液中的断口形貌呈现不同状态,主要与晶界析出相相关。经过 T6时效,析出相在晶界连续分布,在腐蚀溶液中容易发生溶解和腐蚀,因而主要是沿晶断裂。经过 RRA和T74 处理,析出相在晶界的分布不连续,且尺寸粗大,不易腐蚀,因而晶界析出相的溶解造成得沿晶腐蚀程度显著降低。

剥落腐蚀是晶间腐蚀和腐蚀产物共同作用下所发生的一种局部腐蚀象,是一种特殊的晶间腐蚀。剥落腐蚀与晶粒粒度、晶界结构和晶界析出相成分、粒度、尺度以及晶界无沉淀析出带相关。与 T6时效相比,合金经过 RRA处理,晶界析出相尺寸增大且分布不连续,阻碍了腐蚀裂纹的扩展,合金的抗剥落腐蚀性能显著提高。经过T74处理时,晶界析出相粗大且不连续程度增加,同时晶界析出相 Cu含量增加,提高了析出相的电极电位[17]抑制腐蚀裂纹扩展,从而抗剥落腐蚀性能提高。

4 结论

(1) 7085铝合金锻件存在应力腐蚀敏感性,在T6时效条件下敏感性最强;经T74时效处理显著降低合金的应力腐蚀敏感性;在 RRA时效状态下应力腐蚀敏感性比T6状态的低。

(2) 7085铝合金锻件经过 T6,T74和RRA时效处理后的剥落腐蚀等级分别为EA+,P+和EA。

(3) 与T6时效相比,经过RRA时效热处理,形成的粗大不连续的晶界析出相是提高合金应力腐蚀性能的主要原因。

[1]James T S, John L, Jr Warren H H. Aluminum alloys for aero-structures[J]. Advanced Materials and Process, 1997,152(4): 17−20.

[2]Heinz A, Haszler A, Keidel C. Recent development in aluminum alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(3): 102−107.

[3]John L. Advanced aluminum and hybrid aero-structure for future aircraft[J]. Materials Science Forum, 2006, 519/520/521:1233−1238.

[4]Karabin M E, Barlat F, Schultz R W. Numerical and experimental study of the cold expansion process in 7085 plate using a modified split sleeve[J]. Journal of Materials Processing Technology, 2007, 189(1/2/3): 45−57.

[5]Chakrabarti D J, Liu J, Sawtell R R, et al. New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J]. Materials Forum, 2004, 28: 969−974.

[6]肖代红, 陈康华, 罗伟红. 固溶热处理对AA7085铝合金组织与性能的影响[J]. 稀有金属材料与工程, 2010, 39(3): 494−497.XIAO Dai-hong, CHEN Kang-hua, LOU Wei-hong. Effect of solution heat treatment on microstructure and properties of AA7085 aluminum alloys[J]. Rare Metal Materials and Engineering, 2010, 39(3): 494−497.

[7]Poulose P K, Moreal J E, Mcevily A J. Stress corrosion crack velocity and grain boundary precipitates in an Al-Zn-Mg alloy[J].Metallurgical and Materials Transactions B, 1974, 5(6):1393−1400.

[8]LIN Jing-chie, LIAO Hsueh-lung, JEHNG Wern-dare, et al.Effect of heat treatment on the tensile strength and SCC-resistance of AA7050 in an alkaline saline solution[J].Corrosion Science, 2006, 48(10): 3139−3156.

[9]LI Xi-wu, XIONG Bai-qing, ZHANG Yong-an, et al. Effect of one-step aging on microstructure and properties of a novel Al-Zn-Mg-Cu-Zr alloy[J]. Science in China Series E:Technological Sciences, 2009, 52(1): 67−71.

[10]Li X Z, Hansen V. HREM study and structure modeling of the η′phase, the hardening precipitates in commercial Al-Zn-Mg alloys[J]. Acta Materialia, 1999, 47(9): 2651−2659.

[11]李海, 王芝秀, 郑子樵. 时效状态对 7000系超高强铝合金微观组织和慢应变速率拉伸性能的影响[J]. 稀有金属材料与工程, 2007, 36(9): 1634−1368.LI Hai, WANG Zhi-xiu, ZHENG Zi-qiao. Effects of aging treatment on the microstructures and slow strain tensile properties of 7000 series ultra-high strength aluminum alloy[J].Rare Metal Materials and Engineering, 2007, 36(9): 1634−1368.

[12]Najjar D, Magnin T, Warner T J. Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminum alloy[J]. Materials Science and Engineering A, 1997,238(2): 293−302.

[13]Knight S P, Birbilis N, Muddle B C, et al. Correlations between intergranular stress corrosion cracking, grain-boundary microchemistry, and grain-boundary electrochemistry for Al-Zn-Mg-Cu alloys[J]. Corrosion Science, 2010, 52(12):4073−4080.

[14]Wang D, Ni D R, Ma Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J]. Materials Science and Engineering A, 2008, 494(1/2):360−366.

[15]Christodoulou L, Flower H M. Hydrogen embrittlement and trapping in Al-6%Zn-3%Mg[J]. Acta Materialia, 1980, 28(1):481−487.

[16]Talianker M, Cina B. Retrogression and reaging and the role of dislocations in the stress corrosion of 7000-type aluminum alloys[J]. Metallurgical and Materials Transactions A, 1989,20(10): 2087−2092.

[17]Ramgopal T, Gouma P I, Frankel G S. Role of grain-boundary precipitates and solute-depleted zone on the intergranular corrosion of aluminum alloy 7150[J]. Corrosion, 2002, 58(8):687−697.