高密度活化钨粉低温烧结近全致密化行为

2012-11-23范景莲成会朝田家敏

韩 勇,范景莲,刘 涛,成会朝,田家敏

(中南大学 粉末冶金国家重点实验室,长沙 410083)

高密度活化钨粉低温烧结近全致密化行为

韩 勇,范景莲,刘 涛,成会朝,田家敏

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用物理化学方法制备超细高密度活化钨粉(W-0.1%Ni复合粉末,质量分数),研究球磨时间对活化钨粉形貌及其物理性能的影响,探讨球磨处理对该高密度活化钨粉烧结致密化行为的影响,并与超细纯钨粉末的烧结致密化行为进行对比。结果表明:微量活化元素镍的添加及球磨处理能明显加速钨粉的低温烧结收缩速率,显著促进钨粉的烧结致密化程度;球磨5 h后,活化钨粉在1 600 ℃下烧结即可达到近全致密化(致密度为99.4%),此外,镍元素的添加和球磨处理也能显著促进钨晶粒的长大。

高密度活化钨粉;球磨处理;低温烧结致密化;镍

钨及其合金具有高熔点、高密度、高强度、高硬度、低热膨胀系数、良好的抗氧化性能等优点,在航空航天、国防工业和民用工业中得到了广泛的应用[1-2]。由于钨的熔点很高(3 410 ℃以上),因此,其烧结性能很差,传统微米级钨粉烧结近全致密需要2 700 ℃以上的高温[3-4],现实中几乎难以实现。随着尖端科学技术的发展,极端使用条件下要求钨材料的致密度达到99%以上,以充分利用其各项优良特性。

采用纳米技术制备具有高表面活性的纳米级钨粉,可以大幅度降低粉末的烧结活化能,提高粉末的烧结活性,从而在较低温度下获得高致密钨材料[5]。LIN 等[6]和林涛等[7]采用“超声喷射-高能球磨-热转化”法制得平均颗粒粒径为19 nm的钨粉,该粉末在1 500 ℃下烧结得到的钨材料相对密度为 96.4%;RYU等[8]采用热等离子体法制备了平均粒径为25 nm的粉末,在1 400 ℃下烧结制得致密度为92%的钨材料。尽管纳米化能使钨粉的烧结特性发生显著改善,但尚无文献报道纳米钨粉通过低温烧结后致密度达到99%以上。50多年来,过渡金属元素镍已被证明对钨的烧结致密化具有很好的促进作用(称为“化学活化烧结”)[9-10],但未见关于钨活化烧结近全致密化的报道。因此,本文作者将纳米活化与化学活化技术相结合,采用物理化学方法制备超细活化钨粉(W-0.1%Ni复合粉末,质量分数),并采用球磨处理进一步细化粉末,研究球磨时间对该活化钨粉烧结致密化行为的影响,并将超细活化钨粉与超细纯钨粉末的烧结行为进行比较。

1 实验

1.1 物理化学方法制备超细活化钨粉

将分析纯偏钨酸铵(NH4)6H2W12O40·5H2O、硝酸镍Ni(NO3)2·3H2O与少量聚乙二醇(PEG2000)用酸、碱试剂调配成溶胶体,经喷雾干燥得到钨镍氧化物前驱体复合粉末,将前驱体粉末在300 ℃下煅烧2 h,研磨过筛处理后在H2气氛下分别经600和750 ℃保温还原2 h和2.5 h,即得到超细活化钨粉。超细纯钨粉末也采用相同的原料和工艺制备,只是不添加Ni元素,即原料中不加入硝酸镍Ni(NO3)2·3H2O。

1.2 超细活化钨粉的球磨处理

将还原所得超细活化钨粉在行星式球磨机上分别进行5 h和10 h的球磨处理,以无水乙醇为球磨介质,转速为 200 r/min,球料比为 2∶1(质量比),液固比为2∶1(体积比)。球磨罐材质为不锈钢,研磨球为纯钨球,球磨罐中充入高纯 Ar作为保护气氛,以尽量降低球磨过程中温度升高引起的粉末氧化。将还原所得纯钨粉末用符号 W 表示,还原所得超细活化钨粉用符号W-Ni表示,活化钨粉球磨5 h和10 h后分别用符号W-Ni-5和W-Ni-10表示。

1.3 粉末性能检测

采用D/ruax2550PC型X射线衍射仪对粉末进行物相分析,通过X射线衍射谱并借助Williamson-Hall方程对粉末的晶粒尺寸和内应力进行估算[11]:

式中:β为衍射峰半高宽;θ为Bragg角;λ为X射线的波长;d为晶粒尺寸;ε为内应力。粉末位错密度ρ由内应力ε并借助下式计算得到[12-13]:

式中:E为弹性模量;G为剪切模量;r和r0分别为内、外截面半径(Cut-off radius);b为Burgers矢量。对于钨,E=411 GPa,G=160 GPa,ln(r/r0)=4,b=4.37×10-10m。采用NOVA TM NanoSEM 230型超高分辨率场发射扫描电镜对粉末形貌进行分析;采用TCH-600型 N/O分析仪对粉末进行氧含量分析;采用Monosorb Autosorb-1型比表面积分析仪对粉末进行比表面积分析,粉末颗粒的BET尺寸由下式计算得到[14]:

式中:dBET表示计算所得的粉末颗粒尺寸;SBET表示粉末的比表面积;ρt表示粉末的理论密度,本研究中取 19.3 g/cm3。

1.4 粉末成形、烧结与烧结体性能检测

粉末颗粒细小,导致压制成形困难,因此,在粉末中加入0.5%石蜡作为成形剂,采用双向压制将粉末制成标准拉伸样,压制压力为250 MPa。将压坯在钼丝炉中于1 000 ℃下保温2 h脱除成形剂,起到还原粉末中微量氧化物的作用;然后,在钨棒炉中分别于不同温度下(1 500,1 600,1 700,1 800,1 900,1 950,2 000,2 030 ℃)烧结2 h,升温速率为2 ℃/mim,用流动H2作为保护气氛。采用Archimedes排水法对烧结体密度进行测定;采用JSM-6360LV型扫描电镜对烧结体进行显微组织观察。

2 结果与讨论

2.1 粉末物相及物理性能

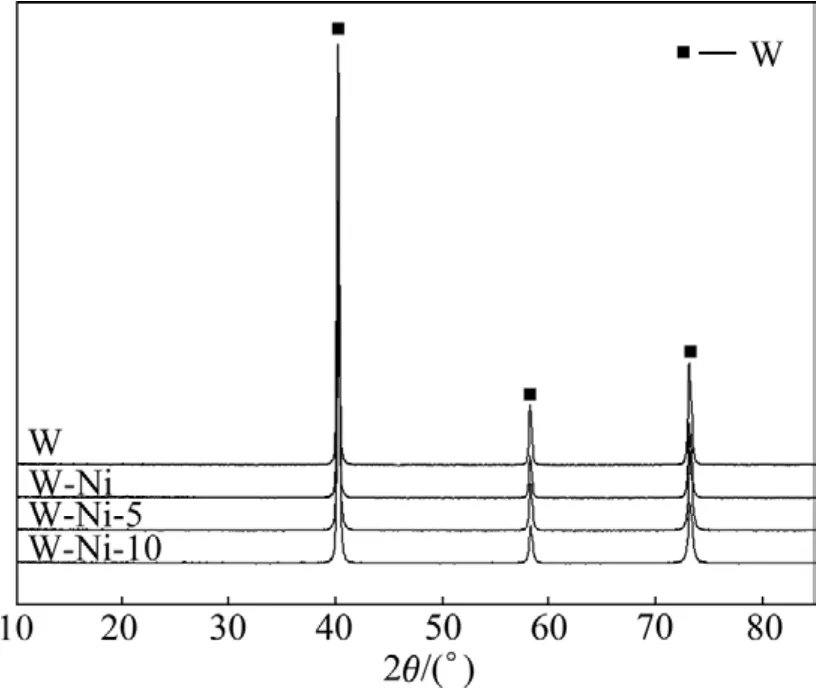

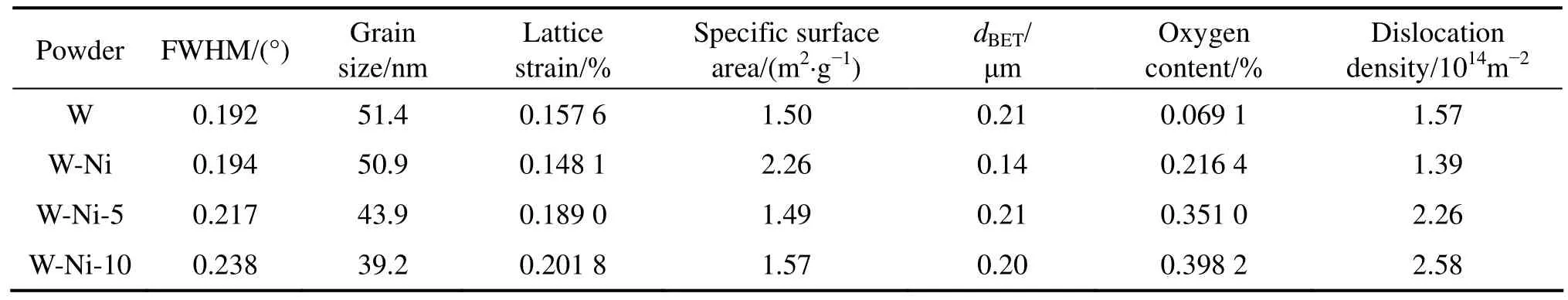

图1所示为4种粉末的XRD谱。表1所列为由实验检测和公式计算所得到的4种粉末的物理性能特征参数。由表1中数据可以看出,W-Ni粉末与W粉末相比,其比表面积更大,同时其晶粒尺寸更加细小。活化钨粉在球磨过程中,随着球磨时间的延长,其X射线衍射峰呈现逐步宽化的趋势,这可以解释为球磨时间的延长导致粉末晶粒不断细化,且晶粒内部的晶格畸变程度、内应力及位错密度逐渐增大,表1中的数据也证明了这一解释。由表1中数据还可以发现,随着球磨时间从5 h延长到10 h,粉末氧含量逐渐增高,但仍低于0.4%。一般说来,随球磨时间的延长,粉末颗粒的细化及粉末氧化程度的增加都会对粉末的压制性能带来不利影响。本研究中,由于球磨时间最长仅10 h,粉末BET粒径变化不大,而松装密度提高,且氧含量较低,因此,球磨时间的延长对粉末的压制性能带来有利影响。

图1 4种粉末的XRD谱Fig.1 XRD patterns of four kinds of powders

图2 所示为4种粉末的SEM像。从图中2(a)和(b)可以看出,W与W-Ni粉末颗粒都具有较规则的多面体形状,粉末均有团聚现象。由图2(b)~(d)可以看出,W-Ni粉末在球磨过程中未发生塑性变形,表现出脆性破裂模式;随着球磨时间从5 h延长到10 h,粉末比表面积呈先减小后增大的趋势,这是因为在球磨前期,由于大量细颗粒的产生,粉末很容易发生团聚,甚至新表面的产生使得粉末颗粒发生焊合,所以,比表面积减小;到了球磨后期,球磨的能量主要消耗在打破细小颗粒的团聚上,颗粒的细化和团聚达到平衡,颗粒分散性变好,因此,比表面积又增大。

表1 4种粉末的特征参数Table1 Characteristic parameters of four kinds of powders

图2 4种粉末的SEM像Fig.2 SEM images of four kinds of powders: (a) W; (b) W-Ni; (c) W-Ni-5; (d) W-Ni-10

2.2 粉末的烧结致密化工艺

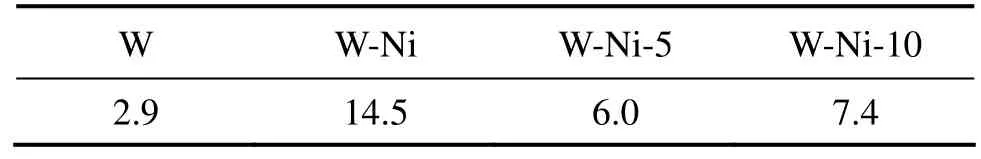

表2所列为4种粉末压坯在烧结初期(1 000 ℃)的收缩率。由表2可以看出,W-Ni的烧结收缩率明显高于W粉末的,说明此时镍对钨的烧结已经起到了明显的活化作用。同时,W-Ni的收缩率也显著高于W-Ni-5和 W-Ni-10粉末的,这是由于球磨处理显著提高了W-Ni粉末的松装密度,在相同压制压力下,球磨粉末的压坯密度得到显著提高,从而其烧结收缩率比W-Ni的小。同时,还可以注意到,在此温度下,W-Ni-10的烧结收缩率略高于 W-Ni-5的。粉末活化烧结收缩率可用下式描述[15]:

式中:g为几何常数项;Ω为原子体积;δ为活化元素相的厚度;C为基体相在活化元素中的溶解度;γSV为固-气表面能;DA为基体相在活化元素中的扩散率(随温度的升高而增大);D为颗粒尺寸;k为波尔兹曼常数;T为热力学温度;t为烧结时间。

镍元素的添加使钨原子之间的扩散速率显著加快,即DA值显著增加,因此,烧结收缩率显著增加;同时,球磨处理使得粉末颗粒尺寸减小,即D减小。因此,该公式很好地解释了化学活化和球磨处理对加快粉末烧结收缩率的作用原理。

表2 4种粉末在1 000 ℃下的烧结收缩率Table2 Shrinkage ratios of four kinds of powders sintered at 1 000 ℃ (%)

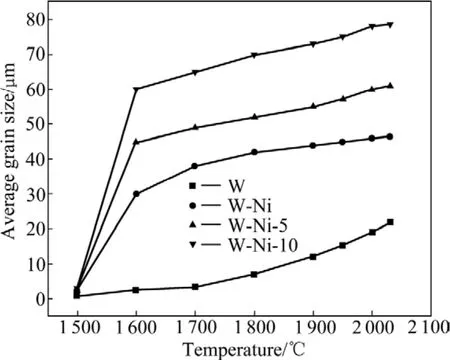

图3所示为4种粉末压坯的烧结致密度随烧结温度的变化曲线。可以看出,W-Ni粉末的烧结致密度在1 700 ℃时达到最大,为98.7%;而W的烧结密度在2 000 ℃时达到最大,为94.6%。在原始粉末各项性能相差不大的情况下,烧结致密化程度存在如此大的差异,说明微量镍元素的添加对钨的烧结致密化产生了极大的活化作用。同时,球磨处理对钨镍复合粉末的烧结致密化也具有较大的促进作用,W-Ni-5在1 600℃下烧结致密度可以达到99.4%,W-Ni-10在1 600 ℃下烧结致密度也可以达到 99.3%。这说明,活化钨粉无论是在致密化速率还是致密化程度上,都较纯钨粉末的有明显优势,这可以从图4所示的金相照片中看出。粉末烧结致密化速率(∂ρ/∂t)可用下式描述[16]:

图3 4种粉末烧结相对密度随温度的变化曲线Fig.3 Changing curves of sintering relative density of four kinds of powders with sintering temperature

式中:D为扩散系数;B为材料和几何常数项;k为波尔兹曼常数;G为晶粒尺寸;T为热力学温度。由式(5)可以看出,随着晶粒尺寸的减小,粉末的致密化速率加快;此外,镍元素的加入使得钨原子之间的扩散系数D显著增加,从而导致致密化速率的提高。式(5)同时解释了球磨处理和化学活化对提高钨粉末烧结致密化速率的原理。

由图3还可以看出,W-Ni-5和W-Ni-10在各个烧结温度点下的烧结致密度非常相近,1 600 ℃后继续提高烧结温度,二者致密度均基本保持平稳。说明将球磨时间从5 h延长到10 h对提高烧结体致密度已没有实际性意义:球磨5 h后粉末已完全能达到近全致密化要求,甚至比球磨10 h后粉末致密化程度更高;同时,当烧结温度达到1 600 ℃后,继续升高温度对提高烧结体致密度也没有实际性意义,甚至会因为晶粒长大而导致烧结体致密度下降。

2.3 烧结体晶粒尺寸变化

图4 4种粉末烧结体平均晶粒尺寸随温度的变化曲线Fig.4 Changing curves of average grain size of sintered bulk of four kinds of powders with sintering temperature

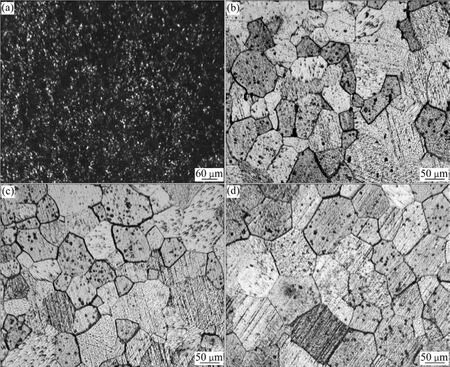

图4 所示为4种粉末烧结体平均晶粒尺寸随烧结温度的变化曲线。可以看出,4种烧结体的晶粒尺寸均随烧结温度的升高而增大;W粉末烧结后的晶粒尺寸最小,添加镍的3种钨粉烧结后晶粒尺寸剧烈增大,并且以W-Ni、W-Ni-5、W-Ni-10的顺序递增。图5所示为4种粉末在1 600 ℃下烧结后的金相组织照片清楚地展现了这种变化趋势。这说明镍的加入显著加速了钨晶粒的增长速率,同时球磨处理又进一步强化了这种增长趋势,而且随球磨时间从5 h延长到10 h,这种增长幅度逐步加大,烧结过程中晶粒尺寸的变化可以用下式表示[16]:

式中:G0为原始晶粒尺寸;M为晶界迁移速率;t为烧结时间。在原始晶粒相差不大且烧结时间相同的情况下,烧结后晶粒尺寸相差很大,由式(6)分析可以得出,这种差异是晶界迁移速率的差异导致的。因此,镍的加入显著加速了晶界迁移速率,同时球磨作用进一步加速了晶界迁移。由于原始晶粒尺寸相对晶粒长大后的晶粒尺寸来说很小,所以,晶粒长大后的尺寸可以表示为

晶粒长大对烧结致密化速率的影响可以将式(7)代入式(5)得到

在温度T保持不变的情况下,扩散系数D和晶界迁移速率M为一定值,B和k为常数,因此,随着烧结时间的延长,致密化速率逐渐降低。

图5 1 600 ℃下4种粉末烧结体的金相照片Fig. 5 Metallographs of sintered bulk of four kinds of powders sintered at 1 600 ℃: (a) W; (b) W-Ni; (c) W-Ni-5; (d) W-Ni-10

3 结论

1) 微量镍元素(0.1%)的添加显著加速了钨粉末的低温烧结收缩速率,且显著促进了钨粉的烧结致密化程度。W-Ni粉末在1 700 ℃下的烧结致密度达到最大,为98.7%;而纯钨粉的烧结致密度在2 000 ℃时达到最大,为94.6%。

2) 球磨处理细化了粉末晶粒,使粉末产生了新的表面和大量的晶格缺陷,因而对钨粉起到极大的活化作用,对活化钨粉的烧结起到极大的促进作用。球磨5 h后,粉末在1 600 ℃下烧结即可达到近全致密化(致密度为99.4%)。但继续延长球磨时间至10 h,对提高烧结体致密度无益,反而会导致烧结体晶粒的持续长大。

REFERENCES

[1] 黄伯云, 范景莲. 纳米钨合金材料的研究与应用[J]. 中国钨业, 2001, 16(5/6): 38-44.HUANG Bai-yun, FAN Jing-lian. Research and application of nano tungsten material[J]. China Tungsten Industry, 2001,16(5/6): 38-44.

[2] 范景莲, 黄伯云, 汪登龙, 曲选辉, 张传福. 纳米钨合金粉末的制备[J]. 稀有金属材料科学与工程, 2001, 30(6): 401-405.FAN Jing-lian, HUANG Bai-yun, WANG Deng-long, QU Xuan-hui, ZHANG Chuan-fu. Preparation technology of nanometer size refractory high density tungsten based alloy composite powders[J]. Rare Metal Materials and Engineering,2001, 30(6): 401-405.

[3] BOONYONGMANEERAT Y. Effects of low-content activators on low-temperature sintering of tungsten[J]. Journal of Materials Processing Technology, 2009, 209: 4084-4087.

[4] PRABHU G, CHAKRABORTY A, SARMA B. Microwave sintering of tungsten[J]. International Journal of Refractory Metals and Hard Materials, 2009, 27: 545-548.

[5] 陈献峰, 张 晖, 丁秉钧. 纳米晶W粉的制备及烧结性能[J].稀有金属材料科学与工程, 1998, 27(5): 294-297.CHEN Xian-feng, ZHANG Hui, DING Bing-jun. Preparation of nanocrystalline tungsten powder and study of its sinterability[J].Rare Metal Materials and Engineering, 1998, 27(5): 294-297.

[6] LIN T, ZHAO F, ZHANG L Y, WU C Y, GUO Z M. Fine grain tungsten produced with nanoscale powder[J]. Journal of University of Science and Technology Beijing, 2005, 12(3):277-280.

[7] 林 涛, 张丽英, 赵 放, 李会谦, 吴成义. 纳米钨粉坯的低温固相烧结特征[J]. 机械工程材料, 2006, 30(6): 91-94.LIN Tao, ZHANG Li-ying, ZHAO Fang, LI Hui-qian, WU Cheng-yi. Low temperature solid phase sintering of nanoscaled tungsten powder[J]. Materials for Mechanical Engineering, 2006,30(6): 91-94.

[8] RYU T, HWANG K S, CHOI Y J, SOHN H Y. The sintering behavior of nanosized tungsten powder prepared by a plasma process[J]. International Journal of Refractory Metals and Hard Materials, 2009, 27: 701-704.

[9] GERMAN R M. The effect of the binder phase melting temperature on enhanced sintering[J]. Metallurical Transaction A,1986, 17: 903-906.

[10] LI C J, GERMAN R M. The properties of tungsten processed by chemically activated sintering[J]. Metallurgical Transaction A,1983, 14: 2031-2041.

[11] SASTRY K Y, FROYEN L, VLEUGELS J, van der BIEST O,SCHATTEVOY R, HENNICKE J. Mechanical milling and field assisted sintering consolidation of nanocrystalline Al-Si-Fe-X alloy powder[J]. Reviews on Advanced Materials Science, 2004,8: 34-40.

[12] GRAHLE P, ARZT E. Microstructure development in dispersion strengthened NiAl produced by mechanical alloying and secondary recrystallization[J]. Acta Materialia, 1997, 45: 201-211.

[13] ZHANG L, UKAI S, HOSHINO T, HAYASHI S, QU X H. Y2O3evolution and dispersion refinement in Co-based ODS alloy[J].Acta Materialia, 2009, 57: 3671-3682.

[14] LIAO J Q, HUANG B Y. Particle size characterization of ultrafine tungsten powder[J]. Int Journal of Refractory Metals &Hard Materials, 2001, 19: 89-99.

[15] GERMAN R M. Sintering theory and practice[M]. New York:John Wiley & Sons, 1996: 211-212.

[16] ZOVAS P E, GERMAN R M. Retarded grain boundary mobility in activated sintering molybdenum[J]. Metallurgical Transaction A, 1984, 15: 1103-1110.

Near full sintering densification behavior of activated high density tungsten powder at low temperature

HAN Yong, FAN Jing-lian, LI Tao, CHENG Hui-chao, TIAN Jia-min

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The ultra-fine activated high density tungsten powder (W-0.1%Ni composite powder, mass fraction) was prepared by a physical and chemical method, the effects of ball milling time on its morphology as well as physical characteristics were investigated. Additionally, the effect of ball milling treatment on its sintering densification behavior was also studied, which was compared with that of the ultra-fine pure tungsten powder. The results indicate that the addition of trace active element nickel and ball milling treatment can greatly accelerate the sintering shrinkage rate of tungsten powder at low temperature, and significantly promote its sintering densification rate, the activated tungsten powder milled for 5 h can be sintered to near full density (99.4%) at 1 600 ℃. At the same time, it can also significantly boost tungsten grains to grow up.

activated high density tungsten powder; ball milling treatment; low temperature sintering densification; Ni

TG146.4

A

1004-0609(2012)1-0165-06

国家杰出青年科学基金资助项目(50925416);国家自然科学基金资助项目(51074187);国家军品配套项目(JPPT-115-5-1795)

2010-12-27;

2011-04-08

范景莲,教授,博士;电话:0731-88836652; E-mail: fjl@mail.csu.edu.cn

(编辑 陈卫萍)