挤压和热处理对ZM61镁合金组织和性能的影响

2012-11-23张丁非赵霞兵石国梁齐福刚

张丁非,赵霞兵,石国梁,齐福刚

(1. 重庆大学 材料科学与工程学院,重庆 400045;2. 重庆大学 国家镁合金材料工程技术研究中心,重庆 400044)

挤压和热处理对ZM61镁合金组织和性能的影响

张丁非1,2,赵霞兵1,石国梁1,齐福刚1

(1. 重庆大学 材料科学与工程学院,重庆 400045;2. 重庆大学 国家镁合金材料工程技术研究中心,重庆 400044)

研究均匀化、挤压以及热处理对Mg-5.77%Zn-0.94%Mn(ZM61)(质量分数)镁合金显微组织和力学性能的影响。结果表明:ZM61铸态组织呈枝晶结构,枝晶间网状的和枝晶内颗粒状的金属间化合物为Mg7Zn3;经(330℃,8 h)+(420 ℃,2 h)的两级均匀化处理后,化合物绝大部分溶解于基体;两级均匀化处理可大幅降低合金的挤压温度(降低幅度30 ℃)、减少挤压态组织中的残余流线、提高挤压态合金的伸长率、缩短固溶时间,但并未明显细化挤压态合金的晶粒;对于可时效强化的ZM61变形镁合金来说,晶粒大小对其力学性能的影响不大,起主要强化作用的是时效析出相的类型、尺寸和弥散程度;ZM61在时效过程中主要析出沿[0001]α-Mg的1β′杆状相和平行于(0001)α-Mg的2β′盘状相的析出相,其中1β′杆状相为起主要强化作用的析出相。

Mg-5.77%Zn-0.94%Mn(ZM61)合金;均匀化;挤压;固溶处理;时效;析出相

Mg-Zn二元合金因结晶温度区间大,易产生显微疏松、热裂倾向大、耐蚀性能差,组织粗大,在实际生产中应用很少。因此,Mg-Zn系合金都要添加适当的合金元素,以改善组织提高性能。研究发现[1-10],在 Mg-Zn二元合金中添加 Zr、Ca、Nd、Y、Mn、V和Ce等元素皆助于细化合金的晶粒,添加Ag、Ti、Ba和 Cu等元素还可增强其时效硬化效应。其中Mg-Zn-Mn合金是一种新型的变形镁合金,与Mg-Zn-Zr和Mg-Zn-RE相比价格低廉,挤压温度低,经时效处理后其强度可达到ZK60的水平,具有广阔的应用前景。

GAO 和 NIE[11]研究表明,Mg-8%Zn(质量分数)二元合金的铸态组织主要由枝晶间的 Mg7Zn3相和枝晶内少量的Mg4Zn7相组成,经过335 ℃、24 h的均匀化处理,大部分 Mg7Zn3分解。张丁非等[12]研究发现,对于Mg-6%Zn-1%Mn(质量分数)合金在低温进行长时间(330 ℃,24 h)的均匀化处理效果并不理想,而采用低温加高温的两级均匀化处理((330 ℃,16 h)+(420 ℃,2 h))可获得理想的均匀化效果。镁合金的挤压温度范围一般在 300~460 ℃之间[13]。戴庆伟等[14]实现了 Mg-5.77%Zn-1.25%Mn(质量分数)合金在 310℃的低温挤压成形,挤压过程中发生了动态再结晶,挤压态组织由细小的等轴再结晶晶粒组成,挤压后进行T4+双级时效处理抗拉强度高达366 MPa。学者们对Mg-Zn系合金中的时效强化相做了大量的研究,认为在不同温度时效时,合金中析出相的种类是不同的,但普遍存在的主要有两种类型的析出相[15-17],即平行于基体c轴的棒状1β′相和平行于基体基面的盘状2β′相,它们与基体的取向关系不同,2β′为具有Laves结构的MgZn2相。目前,对于1β′相的晶体结构还存在争议,大部分研究表明它也为具有 Laves结构的MgZn2相[10,18],但也有研究发现它为底心单斜结构,与 Mg4Zn7相似[19]。

本文作者研究均匀化效果和挤压温度以及热处理制度对ZM61镁合金组织和性能的影响, 根据时效硬化曲线,再利用TEM对不同时效时间ZM61合金(T6态)的显微组织进行表征,这对开发出更高强度Mg-Zn- Mn合金具有很好的指导作用。

1 实验

利用半连续铸造获得成分为 Mg-5.77%Zn-0.94%Mn(质量分数)的 ZM61合金,采用的原材料为纯Mg、纯Zn和Mg-Mn中间合金(Mn含量为4.2%,质量分数)。将初始铸锭车至d 80 mm,然后采用如表1所示的两种均匀化和挤压工艺进行挤压成形。均匀化处理结束后立即放入挤压筒中进行挤压,挤压机吨位为500 t。对不同均匀化和挤压工艺获得的d 16 mm的ZM61镁合金棒材,在420 ℃进行不同时间的固溶处理(T4),出炉后水淬,之后在180 ℃进行时效处理(T6),冷却方式均为水冷。

对不同状态下的ZM61镁合金进行了光学组织、SEM显微组织观察、EDS测试、XRD物相分析和拉伸力学性能测试、显微硬度测试以及 TEM 分析。其中金相组织观察采用 MDS实验室金相显微镜;合金的 SEM形貌观察和 EDS分析采用 TESCAN VEGAⅡLMU型号扫描电子显微镜和 OXFORD INCA型号能谱仪;物相分析采用D/MAX-2500PC型X射线衍射仪;力学性能测试在新三思CMT-5105微机控制电子万能试验机上进行,采用匀速单向位移拉伸,速率为 3 mm/min;显微硬度测试采用型号为HXS-1000AX的维氏显微硬度计,载荷5 N,每个试样测试20个点取平均值;TEM分析在LIBRA 200 FE型场发射透射电镜上进行,加速电压为200 kV,薄膜试样经手工磨至60 μm,然后采用电解双喷方法穿孔,电解液配方为11.16 g高氯酸镁,5.3 g氯化锂,500 mL甲醇和100 mL乙二醇丁醚,电压为60 V,温度为-50 ℃,对穿孔试样再进行短时间的离子减薄。

2 结果与分析

2.1 铸态显微组织及相组成

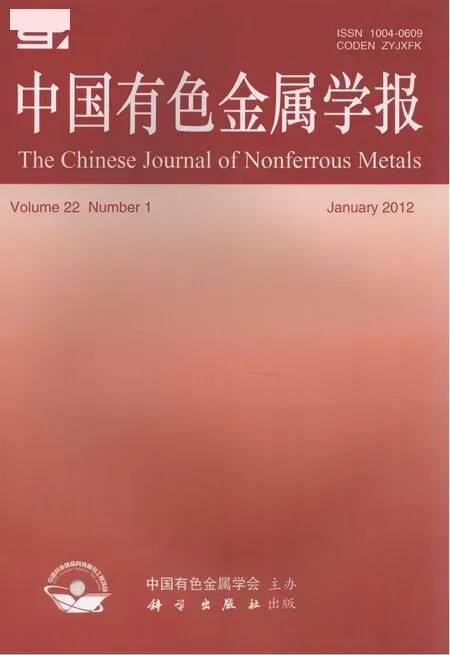

图1所示为铸态ZM61的金相组织。从图1中可以看出,由半连续铸造获得的ZM61合金因非平衡结晶形成典型的枝晶结构,枝晶间分布着网状的、枝晶内分布着颗粒状的Mg-Zn金属间化合物。XRD物相分析表明,这些金属间化合物为 Mg7Zn3,如图 2所示。参考Mg-Zn二元相图可知,当Zn含量为5.77%时(质量分数),凝固时先共晶的α-Mg相数量较多,共晶组织较少,使得发生共晶反应时形成的 α-Mg也优先依附在先共晶相生长,而Mg-Zn化合物单独集中在晶界上,使其共晶组织的特征消失,呈现出离异共晶特征。Mn既不与 Mg也不与 Zn形成化合物,且ZM61中的Mn含量低于包晶反应时Mn的溶解度,又由于半连续铸造的冷却速度很快,因此,大部分Mn元素固溶于基体中,少部分会以α-Mn质点的形式析出。

表1 ZM61镁合金均匀化和挤压工艺参数Table1 Homogenization and extrusion parameters of ZM61 Mg alloys

图1 铸态ZM61镁合金的金相组织Fig.1 Optical microstructure of as-cast ZM61 Mg alloy

图2 铸态ZM61镁合金的XRD谱Fig.2 XRD pattern of as-cast ZM61 Mg alloy

2.2 均匀化态显微组织及成分分布

为了提高 ZM61铸锭在热挤压过程中的成形能力,应对铸态组织中存在的枝晶偏析部分或全部加以消除,这就需要在挤压变形前对铸锭进行均匀化处理。图3所示为对铸态ZM61合金进行不同均匀化工艺处理以后的金相组织,出炉后皆采用空冷。从图3(a)中可以看出,经330 ℃、24 h均匀化处理后,枝晶间的Mg-Zn化合物向枝晶内发生了回溶,在回溶路径上形成了灰色的扩散区,枝晶间化合物的偏析程度有所降低。观察图3(b)可以发现,经(330 ℃,8 h)+(420℃,2 h)两级均匀化处理后,枝晶间的偏析物绝大部分被消除,显示出细长的晶界,晶界两侧存在很宽的浅灰色扩散区,Zn元素的浓度在晶界至晶内的路径上呈递减的趋势;同时组织中还存在少量的未知颗粒,它们有可能为未溶解的Mg-Zn化合物或均匀化过程中析出的α-Mn颗粒,这需要通过扫描电镜和能谱分析来确认。

图3 不同均匀化工艺处理ZM61镁合金的金相组织Fig.3 Optical microstructures of as-homogenized ZM61 Mg alloys: (a) 330 ℃, 24 h; (b) (330 ℃, 8 h)+(420 ℃, 2 h)

图4 所示为经充分均匀化处理后((330 ℃, 8 h)+(420 ℃, 2 h))的ZM61合金的SEM像。表2所列为图4(b)中EDS点测试结果。从图4(a)中可以看出,绝大部分枝晶间化合物已溶解于基体中,只在晶界上残留少量的颗粒状物。根据图 4(b)和表 2所列出的 EDS测试结果可知,A、B、C和D点分别对应于晶界上的大颗粒,可以发现,除Mg以外,这些颗粒中的Zn、Mn含量均较高,考虑到EDS点分析包含了颗粒周围的基体,这些基体恰处于 Zn浓度较高的晶界两侧,使得测试结果中的Mg和Zn含量比较高,因此,可以推断出晶界上这些颗粒是均匀化过程中析出的 α-Mn颗粒;E为基体中元素的分布情况,Zn含量稍高于合金实际成分,Mn含量稍低于实际成分,说明均匀化效果非常理想,同时在此过程中析出了少量的 α-Mn颗粒,分布于晶界上。

图4 两级均匀化处理((330 ℃, 8 h)+(420 ℃, 2 h)ZM61镁合金的SEM像Fig.4 SEM images of as-homogenized ((330 ℃, 8 h)+(420℃, 2 h)) ZM61 Mg alloy

表2 图4(b)中两级均匀化处理ZM61镁合金EDS点分析结果Table2 EDS analysis results of two-step homogenized ZM61 Mg alloy in Fig. 4(b)

2.3 挤压态显微组织及力学性能

图 5所示为经“挤压工艺-1”和“挤压工艺-2”处理后的 ZM61挤压棒材纵截面(平行于挤压方向)的金相组织。观察图5可以发现,经两种挤压工艺获得的ZM61棒材,挤压态组织皆以细小的等轴再结晶晶粒为主,但也存在少量未再结晶的变形晶粒,如图中的黑色箭头所指。将对比图5发现,由“挤压工艺-1”获得的棒材,沿挤压方向分布着较多的第二相流线,而由“挤压工艺-2”获得棒材,其组织中残余流线很少。另外,“挤压工艺-2”所采用的挤压温度(320 ℃)低于“挤压工艺-1”(350 ℃)。在实验过程中发现,若降低“挤压工艺-1”中的挤压温度,挤压过程难以顺利进行。这说明,挤压之前进行充分的均匀化处理可以提高ZM61的热成形能力,降低挤压温度,消除挤压态组织中的流线。经测定,“挤压工艺-1”和“挤压工艺-2”所对应的挤压态组织的平均晶粒尺寸分别为11 μm和10 μm,对比图5(c)和(d)发现,这种尺寸差别很小,因此,可以认为两种工艺获得的ZM61挤压棒材其晶粒大小是一致的。“挤压工艺-1”中由相对高温挤压获得的ZM61棒材晶粒并未发生显著长大的原因是:经330 ℃、24 h均匀化处理不够充分,残余的金属间化合物在挤压过程中,在三向压应力的作用下被破碎并沿挤压方向呈流线分布,这些流线阻碍再结晶晶粒的长大。

图5 由不同挤压工艺获得的ZM61镁合金的金相组织Fig. 5 Optical microstructures of as-extruded ZM61 alloy treated by different extrusion methods: (a), (c) Extrusion process-1;(b), (d) Extrusion process-2

图6 所示为由两种挤压工艺获得的挤压态ZM61合金的拉伸应力—应变曲线。表3相应地列出了各工艺所对应的屈服强度、抗拉强度和伸长率。结合图 6和表3可以发现,采用两种获得的挤压态ZM61合金的屈服强度和抗拉强度差别不大,但采用“挤压工艺-2”时,其伸长率优于“挤压工艺-1”,分析图5中两种工艺所对应的组织,伸长率的提升可能由以下两方面的原因造成:1)采用“挤压工艺-2”挤压获得的ZM61其晶粒尺寸略小于“挤压工艺-1”;2)与“挤压工艺-2”相比,由“挤压工艺-1”挤压获得的 ZM61组织中有较多的由大颗粒组成的残余流线,这些大颗粒与基体的结合力很弱,变形过程中裂纹优先在这里萌生,从而使得伸长率有所降低。

图6 由不同挤压工艺获得的ZM61镁合金的拉伸应力—应变曲线Fig. 6 Tensile stress—strain curves of as-extruded ZM61 Mg alloy

2.4 固溶态显微组织

晶粒细化是提高合金力学性能的手段之一,而ZM61挤压棒材在时效之前都要经过高温固溶处理,在此过程中原来细小的晶粒发生了长大,在一定程度上又降低了合金的力学性能。因此,当固溶温度确定时,有必要细致地研究ZM61的组织随固溶时间的演变,在保证 Zn原子充分固溶于基体、又不使晶粒发生显著长大的前提下,尽量地缩短固溶时间。本研究“挤压工艺-2”中采用(330 ℃, 8 h)+(420 ℃, 2 h)的两级均匀化处理的另一目的是尽可能地缩短随后的固溶处理时间,以保证ZM61具有细小的晶粒尺寸。图7所示为由“挤压工艺-2”挤压获得的ZM61合金的组织随固溶时间的演变,固溶温度为420 ℃。由图7可以发现,固溶时间从5 min增至30 min时,晶粒不断长大,30 min以后直至2 h时,合金的晶粒大小保持不变。对由“挤压工艺-1”获得的ZM61合金进行同样的分析,其规律与之相似。

表3 由不同挤压工艺获得的挤压态 ZM61镁合金的力学性能Table3 Tensile properties of as-extruded ZM61 Mg alloys

为了确定最佳的固溶时间,对各固溶时间所对应的组织进行了 SEM 分析,结果表明,对于由“挤压工艺-2”获得的ZM61合金,在420 ℃固溶1 h即可将以化合物形式存在的 Zn元素绝大部分溶解于基体中,而对于由“挤压工艺-1”获得的ZM61合金则需2 h。图8所示为固溶态ZM61镁合金的SEM像和相应的EDS测试分布点。表4所列为EDS的测试结果。结合图8和表4可以得出这样的结论:两种工艺获得的ZM61合金在相应地固溶处理工艺下Zn元素都已基本溶解完全,如B、C和F 3点对基体的分析结果显示 Zn元素的含量与合金的设计成分非常接近;视场中可见的白色颗粒多为富α-Mn颗粒,如A、D和E 3点的测试结果显示,Mn含量分别达9.32%、28.50%和19.10%(质量分数)。因此,可将420 ℃、2 h和420℃、1 h分别作为由“挤压工艺-1”和“挤压工艺-2”获得的两种ZM61合金时效之前的固溶处理工艺。另外,对比图8(a)和(b)可发现,经“挤压工艺-2+(420 ℃,1 h)”处理的ZM61合金的晶粒尺寸小于经“挤压工艺-1+(420 ℃,2 h)”处理的ZM61合金。

2.5 ZM61合金的时效强化效应及显微组织

图7 由“挤压工艺-2”挤压获得的ZM61合金的组织随固溶时间的演变Fig. 7 Microstructures evolutions with solution time of ZM61 alloy obtained by extrusion process-2: (a) 5 min; (b) 10 min; (c) 15 min; (d) 20 min; (e) 30 min; (f) 2 h

图8 固溶态ZM61镁合金的SEM像和EDS点测试分布图Fig. 8 SEM images and EDS analysis points of as-solution treated ZM61 Mg alloy: (a) Extrusion process-2+(420 ℃, 1 h);(b) Extrusion process-1+(420 ℃, 2 h)

晶粒的长大即晶界的扩展,受原子扩散的控制,而原子的扩散速度主要受温度的控制,本研究选择180 ℃作为该合金的时效温度,此温度下Mg原子的扩散速度很慢,可以认为ZM61合金经时效处理后,其晶粒大小与固溶态保持一致。

由于金属及合金的强度与硬度成正比,因此为研究方便,通常用硬度间接地反映合金的强度;又由于合金的硬度对析出相的形态、尺寸和数量密度非常敏感,同时硬化曲线能很好的反映可时效强化合金的析出强化动力学过程,因此,时效硬化曲线对研究ZM61合金的组织和性能具有很好的指导作用。图 9所示为ZM61经“挤压工艺-1+(420 ℃,2 h)+180 ℃时效”和“挤压工艺-2+(420 ℃,1 h)+180 ℃时效”的硬化曲线。由图9可知,对于经过不同挤压和固溶处理的ZM61合金,经180 ℃进行时效时,它们的硬化曲线基本重合,即晶粒尺寸较小的“挤压工艺-2+(420 ℃,1 h)”固溶态ZM61合金,其硬度并未高于“挤压工艺-1+(420 ℃,2 h)”,说明晶粒尺寸对合金的硬度影响不大;ZM61合金在时效过程中的硬度演变规律是:Zn过饱和的ZM61固溶体的显微硬度只有58HV,时效开始后,前2 h内合金的硬度增加缓慢;2 h后,增加迅速;在9 h时达到峰值(81HV),9 h以后硬度在81HV左右波动,合金开始缓慢的过时效过程。这说明,随时效时间的延长,析出相的数量密度不断增加,合金的硬度不断上升。

图9 ZM61镁合金在180 ℃时效时的时效硬化曲线Fig. 9 Aging hardening curves of ZM61 Mg alloy aging at 180 ℃

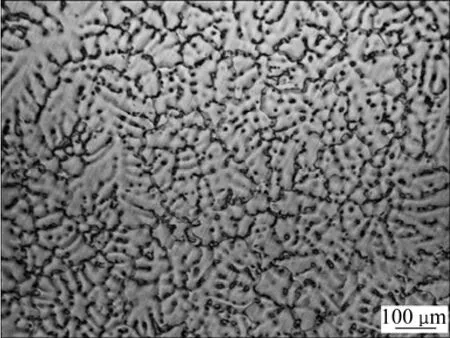

图10 ZM61镁合金经“挤压工艺-2+(420 ℃, 1 h)”在180℃时效的TEM明场像Fig. 10 TEM bright-field images of ZM61 Mg alloy aging at 180 ℃: (a) (180 ℃, 2 h), electron beam parallel to [1120]α-Mg;(b), (c) (180 ℃, 9 h), electron beam parallel to[1120]α-Mg;and [0001]α-Mg, respectively

图10 所示为ZM61合金经“挤压工艺-2+(420 ℃,1 h)”处理后在180 ℃进行不同时间时效的的TEM明场像。从图10中可以看出,ZM61在时效过程中,析出了两种类型的 Mg-Zn相:沿[0001]α-Mg伸长的杆状1β′相和与其垂直的沿(0001)α-Mg析出的盘状2β′相。电子束入射方向不同时,杆状相和盘状相的形貌也有所不同,图 10(a)和(b)视场平面中显示的是杆和盘的侧面,盘呈与杆垂直的一个个小矩形;图10(c)中电子束的入射方向平行于[0001]α-Mg,在视场平面所观察到的是杆的横截面(呈不规则形状的点)和盘的正面(呈圆盘状)。根据笔者和前人的研究发现[10,18],杆状的1β′相和盘状的2β′相都是具有Laves结构的MgZn2相。镁合金的低温塑性变形除孪生外,主要靠基面滑移,而位错在基面上运动时杆状相对它的阻碍作用大于盘状相[19],因此,时效态ZM61的强化作用主要来源于细长的杆状相。对比图10可以发现,时效2 h时,合金中杆状相短小稀少,对应的硬度值仅为 64HV;时效9 h时,合金中杆状相发生了显著的伸长,且数量增多,对应的硬度值高达 81HV。这说明,对于可时效强化的ZM61变形镁合金来说,起主要强化作用的是时效析出相的类型、尺寸和数量密度。

3 结论

1) ZM61的铸态组织呈典型的枝晶结构,枝晶间网状的和枝晶内颗粒状的金属间化合物为Mg7Zn3。与330 ℃、24 h一级均匀化处理相比,经(330 ℃,8 h)+(420 ℃,2 h)的两级均匀化处理后,绝大部分Mg-Zn化合物溶解于基体,显露出细长的晶界,晶界上残留的颗粒状物为α-Mn颗粒,均匀化效果很充分。

2) 两级充分均匀化处理可显著降低 ZM61的挤压温度(降低幅度30 ℃),减少挤压态组织中的挤压流线,提高挤压态合金的伸长率,但并未明显细化挤压态合金的晶粒,说明均匀化态组织中的残余化合物挤压后形成的挤压流线可阻碍动态再结晶晶粒的长大。

3) 对于可时效强化的ZM61变形镁合金来说,晶粒尺寸对该合金力学性能的影响不大,起主要强化作用的是时效析出相的类型、尺寸和数量密度;ZM61在时效过程中主要析出了沿[0001]α-Mg伸长的1β′杆状相和与其垂直的沿(0001)α-Mg析出的2β′盘状相,其中细长的1β′杆状相为主要的时效强化相。

REFERENCES

[1] MENDIS C L, OH-ISHI K, KAWAMURA Y. Precipitationhardenable Mg-2.4Zn-0.1Ag-0.1Ca-0.16Zr (at.%) wrought magnesium alloy[J]. Acta Materialia, 2009, 57(3): 749-760.

[2] BUHA J. Grain refinement and improved age hardening of Mg-Zn alloy by a trace amount of V[J]. Acta Materialia, 2008,56(14): 3533-3542.

[3] YANG Jie, WANG Jian-li, WANG Li-dong. Microstructure and mechanical properties of Mg-4.5Zn-xNd (x = 0, 1 and 2, wt%)alloys[J]. Materials Science and Engineering A, 2008, 479(1/2):339-344.

[4] ZHANG Ding-fei, QI Fu-gang, LAN Wei. Effects of Ce addition on microstructure and mechanical properties of Mg-6Zn-1Mn alloy[J]. Transactions of Nonferrous Metals Society of China,2011, 21(4): 703-710.

[5] ZHANG Ya, ZENG Xiao-qin, LIU Liu-fa. Effects of yttrium on microstructure and mechanical properties of hot-extruded Mg-Zn-Y-Zr alloys[J]. Materials Science and Engineering A,2004, 373(1/2): 320-327.

[6] TONG L B, ZHENG M Y, XU S W. Effect of Mn addition on microstructure, texture and mechanical properties of Mg-Zn-Ca alloy[J]. Materials Science and Engineering A, 2011, 528(10/11):3741-3747.

[7] BUHA J. The effect of micro-alloying addition of Cr on age hardening of an Mg-Zn alloy[J]. Materials Science and Engineering A, 2008, 492(1/2): 293-299.

[8] BUHA J. The effect of Ba on the microstructure and age hardening of an Mg-Zn alloy[J]. Materials Science and Engineering A, 2008, 491(1/2): 70-79.

[9] BUHA J. Characterisation of precipitates in an aged Mg-Zn-Ti alloy[J]. Journal of Alloys and Compounds, 2009, 472(1/2):171-177.

[10] MENDIS C L, OH-ISHI K, HONO K. Enhanced age hardening in a Mg-2.4 at.% Zn alloy by trace additions of Ag and Ca[J].Scripta Materialia, 2007, 57(6): 485-488.

[11] GAO X, NIE J F. Structure and thermal stability of primary intermetallic particles in an Mg-Zn casting alloy[J]. Scripta Materialia, 2007, 57(7): 655-658.

[12] 张丁非, 方 霖, 段红玲. Mg-6wt%Zn-1wt%Mn镁合金均匀化处理研究[J]. 热加工工艺, 2011, 40(2): 148-152.ZHANG Ding-fei, FANG Lin, DUAN Hong-ling. Study on homogenization treatment for Mg-6wt%Zn-1wt%Mn magnesium alloy[J]. Material & Heat Treatment, 2011, 40(2): 148-152.

[13] 刘 正, 张 奎, 曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002: 123.LIU Zheng, ZHANG Kui, ZENG Xiao-qin. Academic basis and application of the magnesium based light alloy[M]. Beijing:China Machine Press, 2002: 123.

[14] 戴庆伟, 张丁非, 袁 炜. 新型Mg-Zn-Mn变形镁合金的挤压特性与组织性能研究[J]. 材料工程, 2008, 299(4): 38-42.DAI Qing-wei, ZHANG Ding-fei, YUAN Wei. Researches on extrusion, microstructure and mechanical properties of new Mg-Zn-Mn alloy[J]. Materials Engineering, 2008, 299(4):38-42.

[15] CHUN J S, BYRNE J G. precipitates strengthening mechanisms in magnesium zinc alloy single crystals[J]. Journal of Materials Science, 1969, 4(10): 861-872.

[16] BUHA J. Reduced temperature (22-100 °C) ageing of an Mg-Zn alloy[J]. Materials Science and Engineering A, 2008, 492(1/2):11-19.

[17] OH-ISHI K, HONO K, SHIN K S. Effect of pre-aging and Al addition on age-hardening and microstructure in Mg-6 wt% Zn alloys[J]. Materials Science and Engineering A, 2008, 496(1/2):425-433.

[18] 张丁非, 赵霞兵, 石国梁. Zn含量及热处理对Mg-Zn-Mn变形镁合金显微组织和力学性能的影响[J]. 稀有金属材料与工程,2011, 40(3): 418-423.ZHANG Ding-fei, ZHAO Xia-bing, SHI Guo-liang. Effects of Zn content and heat treatment on microstructure and mechanical properties of Mg-Zn-Mn wrought magnesium alloys[J]. Rare Metal Materials and Engineering, 2011, 40(3): 418-423.

[19] GAO X, NIE J F. Characterization of strengthening precipitate phases in a Mg-Zn alloy[J]. Scripta Materialia, 2007, 56(8):645-648.

Influence of extrusion and heat treatment on microstructure and mechanical properties of ZM61 magnesium alloys

ZHANG Ding-fei1,2, ZHAO Xia-bing1, SHI Guo-liang1, QI Fu-gang1

(1. College of Materials Science and Engineering, Chongqing University, Chongqing 400045, China;2. National Engineering Research Center for Magnesium Alloys, Chongqing University, Chongqing 400044, China)

The effects of homogenization, extrusion and heat treatment on microstructure and mechanical properties of Mg-5.77%Zn-0.94%Mn (ZM61) (mass fraction) Mg alloy were investigated. The results show that the microstructure of the as-cast ZM61 alloy is typical dendrite structure, the interdendritic network intermetallic compounds are Mg7Zn3. The majority of these compounds dissolves into the matrix after (330 ℃, 8 h)+(420 ℃, 2 h) homogenization treatment.Two-step homogenization can significantly decrease the extrusion temperature (decreased by 30 ℃), reduce the residual streamline in microstructure, improve the elongation of as-extruded alloy, and shorten the solution time, but not significantly refine the grain size of the as-extruded alloy. For wrought ZM61 Mg alloy, the precipitates type, size and dispersion degree play the major role in strengthening, the effect of grain size is weak. There are mainly two types of precipitates in as-aged alloy, one is rod-shaped1β′ phase along [0001]α-Mg, the other is plate-shaped2β′ phase parallel to (0001)α-Mg, and the rod-shaped1β′ phase is primarily strengthening precipitates.

Mg-5.77%Zn-0.94%Mn(ZM61) alloy; homogenization; extrusion; solution treatment; aging; precipitates

TG146.22

A

1004-0609(2012)1-0053-09

国家重大基础研究发展计划资助项目(2007CB613700);国家杰出青年科学基金资助项目(50725413);中央高校基本科研业务费资助项目(CDJXS11132228);科技部国际合作项目(2010DFR50010,2008DFR50040);重庆市科委项目(CSTC2009AB4008,2010CSTC-HDLS)

2011-07-16;

2011-10-26

张丁非,教授,博士;电话:023-65112491; E-mail: zhangdingfei@equ.edu.cn

(编辑 李艳红)