核电站一回路冷却剂主泵铸造不锈钢泵壳不规则壁厚的测量

2012-11-18李亚辉

李亚辉

(中国一重重装技术质量部,黑龙江 161042)

主泵是核反应堆一回路冷却剂环路主设备。目前主泵泵壳主要有铸造不锈钢Z3CN20-09M 和锻造SA-508Ⅲ泵壳两种。铸造泵壳是铁素体-奥氏体双相不锈钢泵壳,兼有铁素体和奥氏体两种不锈钢的特点,但铁素体含量需要控制。因冷却剂主泵要求耐腐蚀,且铸造不锈钢泵壳比锻造SA-508Ⅲ泵壳少堆焊表层工序而被广泛应用。但铸造不锈钢泵壳壁厚不规则,这给壁厚的测量造成一定的难度。本文将主要从不锈钢泵壳为什么不用超声波测量壁厚和壁厚如何测量两方面阐述泵壳不规则壁厚的测量方法。

下面我们根据铸造不锈钢泵壳的构造及需要测量的位置,分析选择最佳测量方法。

1 铸造不锈钢泵壳的结构

图1 是不锈钢泵壳立体示意图。从图中我们可以知道需要测量的壁厚有两处:吸出口管嘴处壁厚和泵壳自身壁厚。

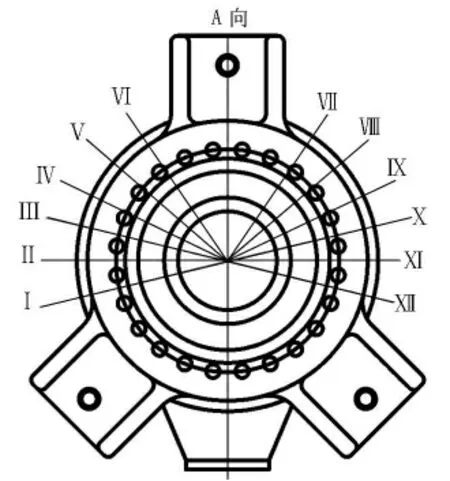

根据图2 的标识,图2A 向视图所示共Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、Ⅶ、Ⅷ、Ⅸ、Ⅹ、Ⅺ、Ⅻ12 个测量截面,每个测量截面如图3 所示有G、m、H、n、J、p、K、r、L、t 10 个测量位置。

图1 不锈钢泵壳立体示意图Figure 1 Stereo schematic sketch of stainless steel pump casing

图2 A 向视图Figure 2 A direction view

图3 测量位置Figure 3 Measured positions

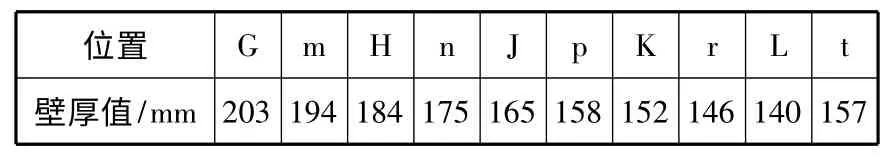

表1 10 个位置的壁厚Table 1 Wall thicknesses of ten positions

10 个位置的壁厚如表1 所示。

由表1 可见,泵壳的壁厚是不规则的,每一个纵向截面的壁厚是不一样的。那么如何测量泵壳的壁厚就成为难题。按照传统的方法,用超声波测厚仪进行壁厚的测量十分简单。但是铸造不锈钢泵壳不能用超声波测厚仪进行测量,必须要找到合适的泵壳不规则壁厚的测量方法。

2 不锈钢泵壳不能用超声波测厚的原因

对于锻造SA-508Ⅲ泵壳,因其内部组织均匀及晶粒细小等关系,通常壁厚用超声波测厚仪就能测量,并且结果准确。与锻造SA-508Ⅲ泵壳相比,铸造不锈钢泵壳内部组织结构不均匀且晶粒粗大。超声波测厚与超声波在介质中传播的信噪比及衰减有关。当材质晶粒较粗且大于超声波波长时,波长短时间内衰减大,同时信噪比低,超声波就被反射,而此时测得的结果要比实际结果小,测量结果不真实。所以铸造不锈钢泵壳的壁厚不能使用超声波测厚仪进行测量。

3 测量方法的选择

铸造不锈钢泵壳的工艺流程是:泵壳铸造→去除工艺冒口→固溶热处理→性能试验→粗加工(加工余量确认)→无损检测(PT 和RT)→修复→无损检测(PT 和RT)→精加工→壁厚测量→水压试验→最终壁厚测量(精加工后测量)。从工艺流程分析,首先要保证泵壳的壁厚满足铸造图纸要求,在保证有机械加工余量的前提下,才能进行机械加工。因此不锈钢泵壳壁厚测量分为两个阶段,第一阶段是粗加工前的余量确认测量,目的是为了测量泵壳壁厚及其它尺寸是否满足机械加工要求;第二阶段是精加工完成之后的测量,目的是测量泵壳壁厚的结果是否满足交货图纸要求。

3.1 粗加工前的余量确认测量

加工前的余量确认测量之前,将泵壳的大端面、吸入口小端面及吸出口端面上机床机械加工见平后作为后序样板测量的基准面。

(1)吸出口管嘴处壁厚检测。验证管嘴处壁厚是否满足铸造图纸要求。活件上数控镗床找正,在检测时吸出管嘴对主轴(即吸出口管嘴中心线和镗床主轴平行)。利用已加工见平面定吸入口管嘴中心线及吸出口管嘴中心线交点为零点。根据检测要求测出内壁与外壁测量点的座标值,经计算得出壁厚值。检测原理如图4。

图4 检测原理Figure 4 Check and measure principle

按要求检测图4 中位置I 的壁厚。通过图纸理论计算得出X2值,通过机床检测得出Y2值。通过图纸理论计算得出X1值,经机床检测得出Y1值。此时内外壁两点的座标值均已知道,经计算可知此处壁厚,壁厚I2=(X2-X1)2+(Y2-Y1)2。在同一截面测量多处壁厚值,可得同一截面的壁厚均匀性,利用此方法可测出其它要求检测位置的壁厚。

(2)泵壳本体壁厚的检测。按检测壁厚要求制做内、外样板,并且内、外样板上均对应刻有按检测壁厚要求位置的向心线。内、外样板在此刻线处理论距离已定,在检测时将已加工见平的大端面及内孔定位,按刻线位置测量内、外样板距壳体表面距离,用理论距离减实测值,即为壁厚值,如图5 所示。

例如按要求检测吸出口管嘴中心线截面位置处壁厚。预先在大端面按图纸角度要求以吸出口中心线为基准人工分解大端面为若干份(同时样板、托架等附具提前具备),再使工件平放,内、外样板利用上部托架先后放入工件内部及外部,使样板定位处与泵壳贴紧,找出内、外样板上此处刻线,先后测量内样板此刻线处与内壁距离,再测出外样板此刻线处与外壁距离。由于此状态下内、外样板此刻线处距离已知,故可知此处壁厚。需要注意的是此阶段的测量仅仅是确认壁厚能否满足粗加工要求,实际准确的壁厚数值要到精加工完成后测量。

图5 泵壳本体壁厚测量Figure 5 Measurement of pump casing body wall thickness

3.2 精加工完成后的精确测量

目前,全世界已经成功制造核电站一回路冷却剂主泵铸造不锈钢泵壳的公司仅有几家,日本三菱、法国阿海珐两家公司对于铸造不锈钢泵壳不规则壁厚的测量方式都是采用激光跟踪仪进行测量。激光跟踪仪是目前世界上最先进的光学测量仪器之一,它精度高、能将不同坐标系按一个参考点系拟合到一个坐标系达到实体造型的效果而被广泛应用。本文也采用激光跟踪仪测量不规则壁厚。

测量仪器:激光跟踪仪一台,全站仪(两台)工业测量系统一套,激光跟踪仪和全站仪(两台)同时使用同一测量系统软件组成一个测量系统。

环境要求:刚性地面无震源影响,温度和光线适宜。

泵壳放置:泵壳B 基准面向下,3 点互成120°支撑于刚性地面上,如图6 所示。

测量步骤:

(1)激光跟踪仪架设在泵壳下中心位置,全站仪(两台)工业测量系统架设在泵壳外适当位置。

(2)激光跟踪仪和全站仪联机组成测量系统。

(3)测量B 基准面和相关几何要素,建立测量坐标系。

(4)根据图纸理论尺寸确定待测量横向截面和竖向截面位置,如图6A 标注线和B 标注线尺寸。

(5)激光跟踪仪测量内壁,在相应横向截面理论测量位置采用逼近的方法密集采点得到实际测量坐标值。

所有界面壁厚都以泵壳中心为中心,向外辐射射线与泵壳内、外壁相交于两点,两点间距离就是泵壳厚度。按照测量步骤,以B 基准及其相关几何要素建立坐标系,按照图6A 标注线和B 标注线给出的通过图纸理论计算所得某一壁厚内、外轴向距B 基准的距离生成射线与泵壳内外壁交点坐标值,计算壁厚,得出壁厚实际结果。

图6 激光跟踪仪测量示意图Figure 6 Schematic sketch of laser tracker measurement

具体数据处理举例如下:

假设要求图6 最上面壁厚t,按照激光跟踪仪读出A1和B1与壁厚t 内、外壁交点坐标值分别为(a1,b1)和(a2,b2),t2=(a2-a1)2+(b2-b1)2,则计算出t。同理可以计算出其它壁厚。

实际测量与理论值之间有一定的差距,同时由于测量操作者之间的配合和其它物理原因使测量结果与实际尺寸会有一定的偏差。因此在测量过程中,要求将测量点Ai(x,y,z)的x 和y 坐标值的误差控制在0.1 mm 以内,选取最佳测量点与坐标原点进行拟合,求解对应点坐标值Bi(x,y,z)与相应直线的距离应控制在0.1 mm 以内。

4 结束语

激光跟踪仪是目前世界上最先进的光学测量仪器之一,因其具有精度高、测量范围大等特点,除了被应用于测量铸造不锈钢泵壳等不规则壁厚外也被广泛应用于航空、航天等领域。