08Al热轧板表面纵裂纹原因分析

2012-11-18陈茂敬

陈茂敬

(山东泰山钢铁集团有限公司新材料研究所,山东 271100)

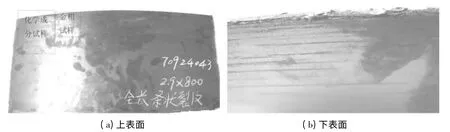

由于生产过程中采用连铸坯热装热送,红铸坯表面的缺陷很难发现,生产节奏较快也不易检测,增加了热轧板产生缺陷的几率。通过对08Al热轧板出现表面纵裂纹的试样进行表面宏观特征、化学成分、金相组织、电镜能谱等方面的分析,结合基本生产工艺(KR 扒渣脱硫+脱硫转炉+LF 精炼+连铸,经加热炉+热连轧轧制+层流冷却后卷取)找出了问题主因。针对该现象进行分析并制定了相应的预防措施,为热轧生产提供借鉴和参考,通过现场实施取得明显效果。试样表面裂纹缺陷形貌详见图1 所示。

1 试验方法

对表面纵裂纹缺陷试样进行外观检测分析。用光电直读光谱仪对试样进行化学成分分析。试样内部组织采用GX-51 金相显微镜进行金相分析。用电镜能谱分析仪进行断口及微区成分分析。金相试样采用4%的硝酸酒精水溶液浸蚀。化学成分分析试样、金相分析试样(电镜能谱试样采用金相分析试样)的截取见图1(a)所示。

2 试验结果

2.1 试样宏观形貌

图1 为08Al 热轧钢带表面纵裂纹试样(规格2.9 mm×800 mm)。钢带的上、下表面都有大量呈长条直线状表面纵裂纹,与轧制方向平行。靠近边部纵裂纹处与正常部位基体的颜色明显不同,有氧化迹象,钢带存在严重的边裂现象。

2.2 化学成分分析

试样化学成分光谱分析结果见表1。试样化学成分符合国标、内控标准规定。

2.3 金相分析

图1 试样截取示意图及宏观形貌Figure 1 Schematic sketch of cross section and macroscopical appearance of specimen

表1 试样化学成分(质量分数,%)Table 1 Chemical composition of specimen(mass fraction,%)

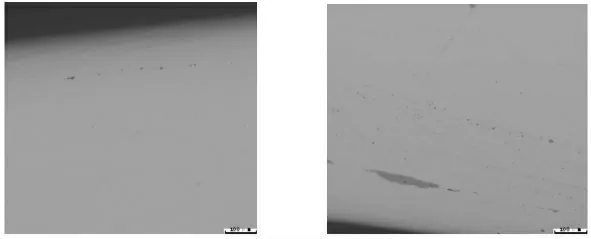

图2 试样内非金属夹杂物Figure 2 Nonmetallic inclusions inside specimen

表2 试样夹杂物、晶粒度评级表Table 2 Grades estimation of inclusions and grain size of specimen

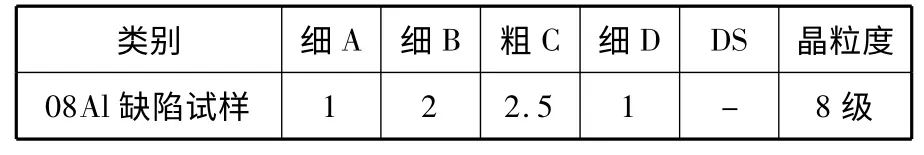

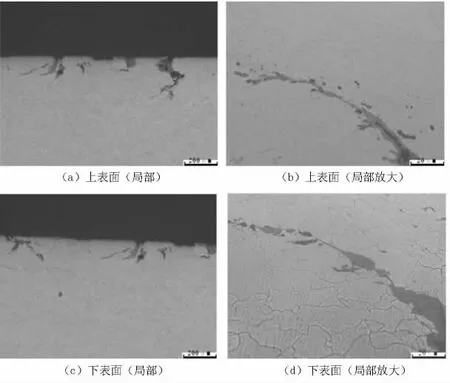

如图2、表2 所示,正常部位的组织为F+少量条状珠光体+Fe3CⅢ,夹杂物以C 类为主,级别较高为粗系2.5 级,晶粒度8 级。图3 所示,缺陷试样存在严重的边裂及表面纵裂纹现象。图4、图5 所示,上下表面纵裂纹数量较多呈直线状,将试样沿垂直纵裂纹方向切开,发现纵裂纹形状不规则,深度都在0.16mm左右,裂纹横向弯曲(上下表面方向相同)延伸长度在0.3 mm~0.85 mm之间。图5 所示,裂纹附近存在大颗粒内氧化质点,内氧化现象严重,无明显夹杂物。

图3 试样边裂、表面纵裂纹形貌Figure 3 Edge crack and surface longitudinal crack appearance of specimen

图4 表面纵裂纹断面形貌Figure 4 Surface longitudinal crack section appearance

图5 裂纹附近大颗粒内氧化质点Figure 5 Larger internal oxidation mass points around crack

2.4 电镜能谱分析

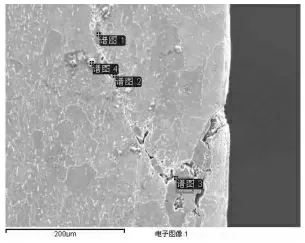

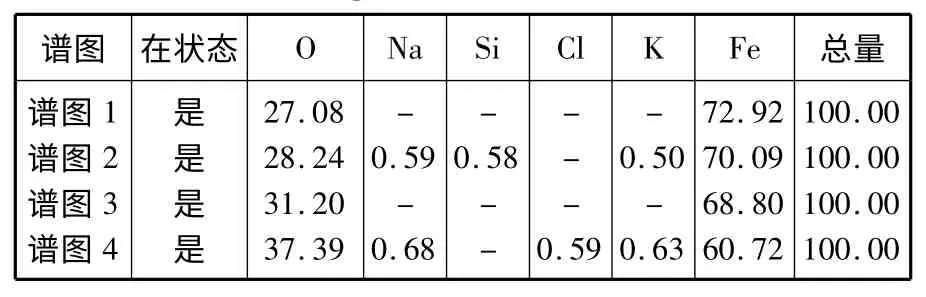

图6 所示为08Al 试样表面纵裂纹处夹杂物微区形貌及分析点图。表3 为能谱分析结果,裂纹处主要由以O、Fe 元素为主的复合硅酸盐夹杂物组成。

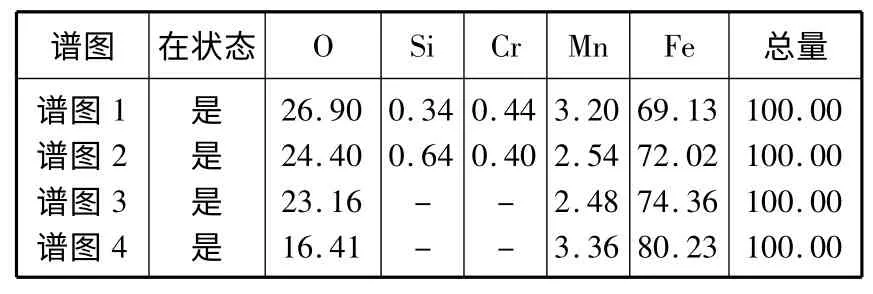

图7 所示为裂纹末端内氧化质点微区分析点图,表4 能谱分析结果显示内氧化质点主要以O、Fe、Mn 元素为主。

图6 纵裂纹处微区形貌Figure 6 Microzone appearance at longitudinal crack area

图7 裂纹末端内氧化质点微区形貌Figure 7 Microzone appearance of internal oxidation mass points at crack end

表3 纵裂纹处微区定量分析结果Table 3 Analysis results of microzone quantity at longitudinal crack area

表4 内氧化质点微区定量分析结果Table 4 Analysis results of internal oxidation mass points microzone quantity

3 分析讨论

3.1 热轧板产生纵裂的主因

08Al 热轧钢带试样化学成分符合内控、国标规定,控制较好。组织正常,正常基体部位夹杂物级别较高会影响材料的整体性能,但裂纹部位无夹杂物只是氧化严重,不是热轧板表面裂纹形成的主因。

08Al 热轧钢带试样的上、下表面都有大量的呈长条直线状表面纵裂纹,与轧制方向平行。将试样沿垂直纵裂纹方向切开,发现裂纹形状不规则,深度都在0.16 mm 左右。裂纹横向弯曲(上下表面方向相同)延伸长度在0.3 mm~0.85 mm之间,靠近边部纵裂纹处与正常部位基体的颜色明显不同,有氧化迹象。钢带存在严重的边裂现象,裂纹处内氧化现象严重。裂纹附近存在大颗粒内氧化质点,成分主要以O、Fe、Mn 元素为主。另外从试样表面纵裂纹及裂纹深处的形态来看无明显的划伤痕迹,结合裂纹处内氧化质点情况来看,该缺陷是由于连铸坯存在表面裂纹,经过高温长时加热,在轧制过程未轧合而形成的表面裂纹。

3.2 板坯纵裂的预防措施

结合本厂工艺装备实际情况从以下4 方面着手进行预防、控制:①控制钢中S+P 含量。避免钢中S、P 含量过高降低高温强度和塑性,诱发纵裂;②控制结晶器液面波动;③保障保护渣熔化性能,控制保护渣加入量;④保障水口与结晶器对中,避免偏流冲刷凝固壳。

经现场实施以上措施后效果显著,08Al 热轧板表面纵裂问题得到解决。

4 结论

热轧板表面裂纹是因为连铸坯存在严重的表面裂纹,在轧制加热过程中受到严重的氧化和内氧化,在轧制过程中未轧合而形成的。通过控制S、P 含量等工艺措施可解决该问题。