基于价值工程(VE)原理对1 450 mm 轧机牌坊进行工艺创新

2012-11-18杨顺田

杨顺田 李 雷

(1.四川工程职业技术学院,四川 618000;2.中国二重集团(德阳)重型装备股份有限公司,四川 618013)

轧机是实现金属轧制过程的设备,轧机牌坊是轧机安装轧辊轴承座和轧辊调整装置的重要部件。1 450 mm 轧机牌坊材质为ZG270-500,外形尺寸为13 405 mm×4 750 mm×2 000 mm,单片牌坊重量为301 880 kg(约302 t)。以前的轧机牌坊制造工艺因多方面原因导致需要多次装卡,还剩很多尺寸没有加工就开始翻活,且频繁更换刀具,生产效率极低。由于涉及到多个基准,就必然导致装卡找正困难,使重要尺寸的平行度、垂直度、同轴度、对称度等不容易保证,增大了加工难度。针对这个问题,首先从技术上进行工艺创新,再应用价值工程(VE)原理,取消或减少一些不必要的工序或工步,缩短加工时间,提高效率。

1 技术创新前后工艺对比分析

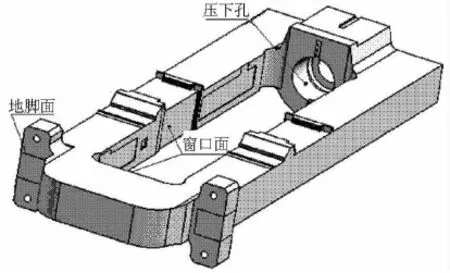

1 450 mm 轧机牌坊(见图1)原工艺方案是依据加工部位要求多次装卡,并按不同加工部位选择加工刀具。同一个部位的粗加工与精加工可能会安排在不同的装卡过程中进行,或者同一个加工部位要使用不同的刀具并频繁地更换刀具,生产效率低,价值系数远低于1。经工艺方案优化后,新工艺方案主要具有以下优势:

(1)新方案采用工序集中后效果明显。在工件一次装夹中,尽可能多的加工相关尺寸表面,这样就更容易保证许多重要尺寸的平行度、垂直度、同轴度、对称度等要求,这是采用工序集中后所带来的直接效果,废品率也显著下降。

(2)新方案换刀次数显著减少。换刀次数由原先的18 次减少到10 次,下降了40%,刀具种类由14 种减少到9 种,下降了35.7%。提高了单个刀具的利用效率,也减少了刀具费用。

图1 轧机牌坊三维效果图Figure 1 Three-dimensional effect drawing of rolling mill housing

2 价值工程对象的选择

价值工程(Value Engineering)是以功能分析为核心,使产品或作业达到适当的价值,即用最低的成本来实现其必要功能的一项有组织的活动。应用价值工程,既要研究技术,又要研究经济。即研究在提高功能的同时不增加成本,或在降低成本的同时不影响功能,把提高功能和降低成本统一在一个最佳方案之中[1]。

选择价值工程对象时应遵循的一般原则有两条:优先考虑在企业生产经营上有迫切需要的或对国计民生有重大影响的项目;在改善价值上有较大潜力的产品或项目[2]。

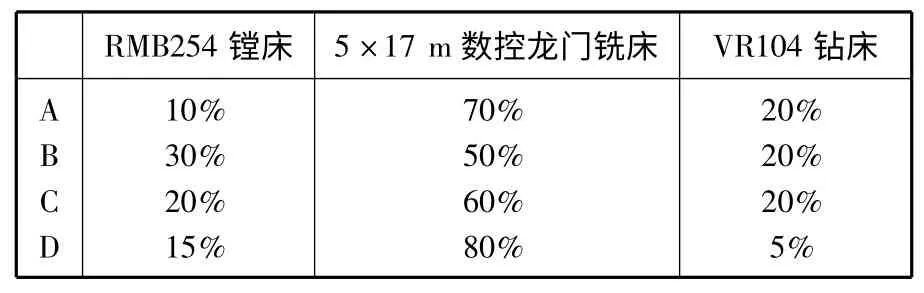

根据巴雷特分析法,按轧机牌坊所用的主要机床设备费用占产品总制造费用的比重大小进行分类,根据价值系数的大小,把所有加工部位划分成主次有别的A、B、C、D 等几类。当价值系数<1 时,表示该项重要程度小而成本高,应作为研究对象;当价值系数>1 时,表示该项重要程度大而成本低,可作为研究对象;当价值系数=1 时,表示该项重要程度和成本相当,属于正常值,不作为研究对象;当价值系数=0 时,表示该项不重要,可取消或合并。轧机牌坊各加工部位的价值系数分类为:A 为窗口内各部,B 为地脚面各部尺寸,C为立柱面、上下横梁面各部尺寸,D 为大型内螺纹孔及压下孔,所选项的价值系数均>1 或<1(偏离于1)。A、B、C、D 不同加工部位在不同设备上所承担的工作量比重如表1 所示。

表1 不同加工部位在不同设备上所占的比重Table 1 The proportion of different machining parts on different equipments

针对1 450 mm 轧机牌坊加工项目,工艺优化在改善价值上具有较大潜力。经过详细分析轧机牌坊的技术要求、现场生产条件,在多个备选方案中,优选出轧机牌坊的机械加工方案:划→镗(粗加工)→钳→探伤→精整→划→数控铣(精加工)→划→钻→探伤→钳。

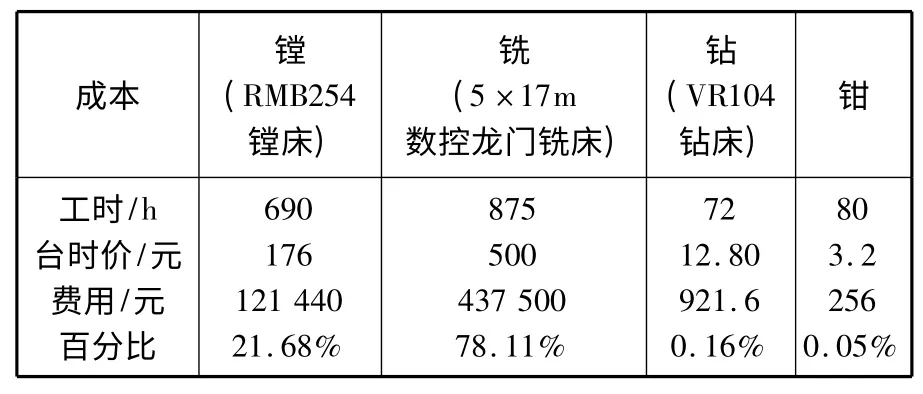

工艺粗加工由RMB254(10″)落地镗床加工牌坊窗口内各面、四周各面及镗压下孔,均单边留量5 mm,以便在探伤后进行表面精整处理。工艺精加工的主要内容由5×17 m 数控龙门铣床完成,如各表面和压下孔的加工,次要的孔由成本低廉的钻床加工完成。各工序的工时和成本之间的关系如表2 所示。

在优选出加工方案后,按价值系数大小做进一步的价值优化分析。根据各工序的机加工台时和成本比例确定优先改善的加工工序。由表2 可以看出,铣工序的加工费用占总机加工费用的78.11%。铣工序加工费用高的主要原因是占用数控龙门铣镗床加工时间较长,机床加工台时费用高,价值系数偏离正常值1 达40%。通过分析图纸的技术要求,可以将精度要求不高的部分工作量分解至普通镗床加工,从而降低加工成本,还可减轻数控龙门铣镗床的生产负荷。因此选择铣工序实施价值工程,以提高该项的价值系数。

表2 各工序的工时和成本之间的关系Table 2 Relationship between working hours and costs of various processes

3 基于价值工程原理制订加工工艺

对铣序实施价值工程,以提高该项的价值系数,制订出更加符合价值工程原理的加工工艺。

3.1 产品功能分析

1 450 mm 轧机在工作时,产生巨大的轧制力(大约为60 000 kN),通过压下装置及压下孔传递给轧机牌坊。轧机牌坊的主要功能是受力,它是整台轧机设备的关键零件。

3.2 优化加工内容、合理选择加工设备

与原工艺相比,零件关键、重要及精度要求高的部位安排在数控龙门铣床上加工,达到优化加工内容、合理选择加工设备的目的,同时提高设备利用率。新工艺方案从装配技术要求和使用情况入手,考虑到轧机牌坊窗口面的对称度、平行度、窗口面与地脚面的对称度及压下孔的加工精度等对使用影响较大,必须由高度精的5×17 m 数控龙门铣床来加工保证,其余加工内容则可分解至普通镗床和钻床上加工,也能同样保证加工质量。

3.3 优化零件的加工装卡方案

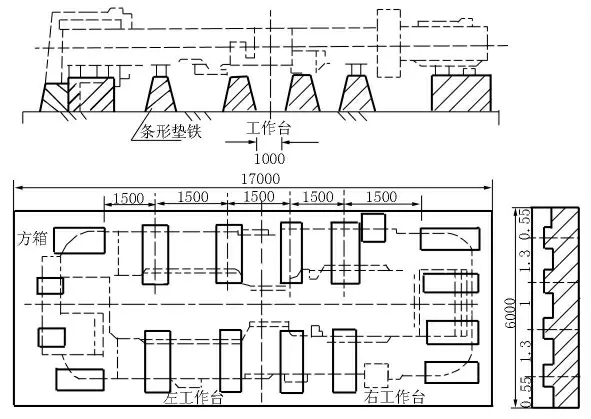

零件的精加工选在5×17 m 数控龙门铣床上进行。工艺方案设计为工件顺放,内侧面向上,按线及已加工面找正。经过对工件的载荷分析,设计了655 mm×450 mm×2 000 mm 的工字型条形垫铁14 件,600 mm×300 mm×225 mm 方箱4件,并设计恰当的垫铁布置方案(见图2),将工件载荷合理分布在工作台面及导轨上,使数控龙门铣床的移动工作台上载荷均匀分布。

3.4 进一步优化主要尺寸的加工顺序

图2 工件装卡时垫铁的布置方案Figure 2 Layout scheme of pad blocks when chucking

图3 轧机牌坊主要尺寸Figure 3 Main dimensions of rolling mill housing

3.4.1 窗口内各部尺寸加工的优化

轧机牌坊零件的主要尺寸(见图3)均在5×17 m 数控龙门铣床上加工。根据上道工序已加工出的基准,对窗口内各凸台、相配合的槽、孔的加工顺序也进行了优化。通过优化,仅加工窗口内各面及相关槽就节省了三种刀具,减少了五次换刀。

3.4.2 地脚面各部尺寸加工的优化

3.4.3 立柱面、上下横梁面各部尺寸加工的优化

轧机牌坊立柱面、上下横梁面各部尺寸比较密集,尺寸精度、位置精度要求也都很高。对加工顺序、加工工艺步骤、精度保证措施都进行了重新设计,满足零件的设计与使用要求。

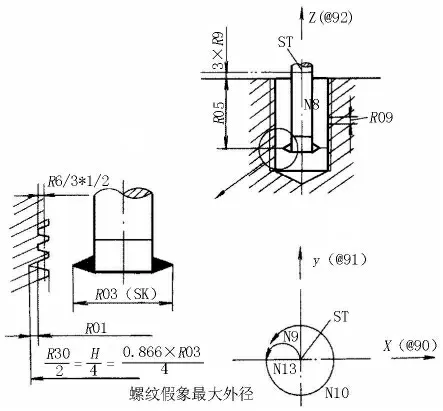

3.4.4 大型内螺纹孔采用“旋风铣削”

轧机牌坊上有许多M48 以上的大型内螺纹孔,原工艺采用攻丝、挑扣等方法进行,在有现成丝锥情况下,选择上述方法没什么问题。可对于1 450 mm 牌坊大型内螺纹(通常在M48~M120范围内)的加工就没那么容易了。若用上述方法来加工大型内螺纹,要经过“一锥、二锥…”几锥才能完成,每锥加工不可能完全重合,必然会产生螺纹牙型不重合出现所谓的“双眼皮”,严重影响螺纹的旋合甚至无法旋合而造成零件报废。另外,用上述传统的方法加工大型内螺纹,效率很低。因此决定采用“旋风铣削”方法加工大型内螺纹孔,使价值系数向正常值靠拢,提高了生产效率与经济效益。

“旋风铣削”加工大型内螺纹孔的原理(见图4)是:螺纹刀具的刀尖回转圆始终与内螺纹外径处于内接状态,与此同时,刀具绕工件孔轴线作螺旋运动(铣刀公转)。此时60°成形刀把与刀尖干涉的金属切除,在工件孔壁上就切出螺纹槽。螺旋运动是由数控机床的螺旋插补功能来实现的。为防止加工到孔底部时,切屑与刀具的干扰阻挤和加工部位被切屑遮盖,旋风铣削均取从孔底向外加工的走刀方向。

图4 旋风铣削内螺纹孔原理Figure 4 Whirlwind milling principle for internal threaded hole

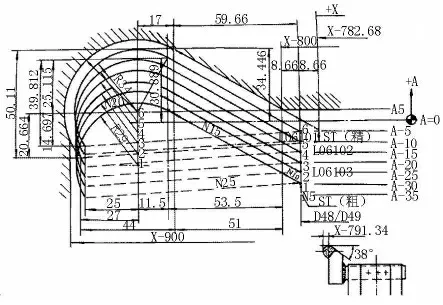

3.4.5 压下孔根部过渡段的数控程序轨迹的优化

过去加工过的机架也有压下孔根部过渡段,但大都只有一个R 过渡,它只是在普通落地镗床上用R 样板刀近似的加工出来。加工的粗糙度较差,型面也有失真现象,加工质量不够理想。1 450 mm 轧机牌坊的压下孔根部过渡段不仅有一个较大的R,而且根部R 比孔底还深2 mm,另外还有30°的内锥面,在压下孔外端还有一个∅1 090H7止口圆,其Ra值达3.2 μm。这些尺寸在普通机床上如果没有特殊工装是无法加工出来的,若购买特殊工装则会产生高昂的工装费,为此选用数控龙门铣镗床加工该零件。对压下孔根部过渡段的加工走刀路线(程序轨迹)进行了反复设计、优化,如图5 所示。

图5 压下孔根部程序轨迹Figure 5 Program trace of screw down hole root

4 经济价值计算

经济价值计算按现有核算成本进行。已知RMB254 落地镗床的机床台时费用为176 元/小时,5×17 m 数控龙门铣镗床的机床台时费用为500 元/小时,在实现同等功能的情况下,使用RMB254 落地镗床每台时可节约324 元。

单件轧机牌坊按新工艺加工的成本核算见表3。原工艺的加工成本是445 000 元,经计算可知,单件牌坊节约190 756 元,传动侧牌坊和操作侧牌坊共节约成本约38.2 万元。

在价值工程原理基础上,合理制订轧机牌坊加工工艺,不仅满足了加工精度要求,也降低了生产成本。

表3 新工艺的加工成本(单件)Table 3 Machining cost of new technology(single piece)

5 结论

通过对轧机牌坊的加工工艺进行系统性研究,实行工艺创新,充分利用价值工程原理,结合企业设备的加工能力,采取工艺分解,合理平衡大型数控铣镗床的负荷等措施,大幅降低轧机牌坊的制造成本。研究成果对同类产品的制造有一定的参考价值。

[1]杨建昊,金立顺.广义价值工程[M].国防工业出版社,2009.

[2]魏明海,龚凯.会计理论[M].东北财经大学出版社,2003.

[3]张文杰.基于信息技术的再制造系统优化模型[J].价值工程,2008(2):91-94.

[4]倪为国,潘延华.铣削刀具技术及应用实例[M].化学工业出版社,2007.

[5]周泽华.金属切削原理[M].上海:上海科学技术出版社,2009.

[6]杨顺田,彭美武.轧机压下装置液压系统的优化设计[J].机床与液压,2010:74-77.

[7]郑文虎.难切削材料加工技术[M].国防工业出版社,2008.

[8]陈洪涛.数控加工工艺与编程[M].高等教育出版社,2002.