螺旋式脉冲爆震发动机实验研究

2012-11-15严传俊

王 玮,邱 华,范 玮,熊 姹,严传俊

(西北工业大学 动力与能源学院,西安 710072)

0 引 言

脉冲爆震发动机[1-2](Pulse Detonation Engine,简称PDE)是一种利用脉冲式爆震波产生推力的新概念发动机。它具有热循环效率高、结构简单、适用范围广等优点。经过多年研究,PDE在燃料的喷射与混合、稳定点火、可靠起爆及爆震过程的精确控制等关键技术方面取得了很大突破。近年来出现了以间歇爆震燃烧取代传统涡扇/涡喷发动机等压燃烧的发动机结构方式,即脉冲爆震涡轮组合发动机,由于爆震燃烧波的增压作用,理论计算表明该方案发动机推进性能将大大高于现有传统发动机。为获得高性能的脉冲爆震发动机,当前仍有很多关键技术需要突破,其中最核心的是如何在最短距离获得充分发展的爆震波。

爆震波的起爆有直接和间接两种方式:对于碳氢燃料/空气混合物,直接起爆点火能量为兆焦耳级[3],与其对应点火设备的质量和体积也很庞大,相应的发动机结构复杂;间接起爆主要是指采用较低点火能量利用爆燃向爆震转变(Deflagration to Detonation Transition,简称DDT)的起爆方式,这种方式的点火系统简单,是目前脉冲爆震发动机普遍采用的起爆方法,由于存在DDT过程,故爆震室较长。缩短DDT转变距离的常用方法是在爆震室内加各种类型的障碍物,如环状孔板[4]、Shchelkin螺纹[5]等等,相比于未加障碍物的光管,这种方式大大缩短了DDT距离,然而这离实际应用还有差距。通过改善障碍物结构可以进一步缩短DDT距离,然而由于DDT转变过程的复杂性,这种优化主要依赖于试验。一般认为DDT距离至少大于10倍胞格尺寸,对于高碳氢燃料/空气混合物,恰当比下的胞格尺寸一般在50mm左右[6],由此可知,DDT距离至少在0.5m 以上,若再考虑点火位置前的燃油喷射掺混段长度,爆震室轴向长度仍大于现有航空发动机燃烧室长度。

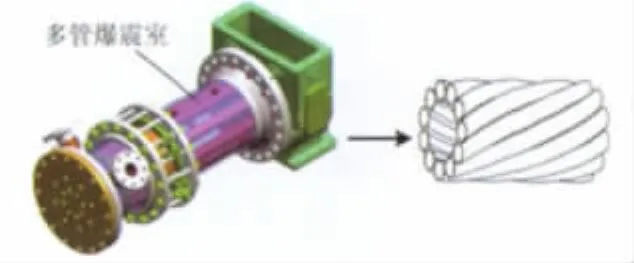

在DDT转变距离限制的条件下,为缩短爆震室轴向尺寸,可以采用曲管爆震室替代现有国内外普遍研究的直管爆震室。以美国海军研究生院单管PDE[7]和GE公司的多管脉冲爆震涡轮组合系统为例[8],其爆震室轴向长度均大于0.8m。如图1左图所示,可以使单爆震管沿圆周斜向布置,将直管形式改变为曲管形式,进而满足实际应用发动机对燃烧室尺寸的要求。

图1 PDE直管爆震室变曲管爆震室方式Fig.1 Bending mode of straight PDE chamber to spiral

对于曲管中爆震波形成、转变及传播特性的研究,国内外主要研究如何预防可燃气体在管道爆炸,以及已充分发展的爆震波在弯曲管道中的传播特性等,而对爆燃向爆震的转变特性,则主要在直管中进行研究。当爆震波在弯管中传播时,由于弯管凹壁和凸壁影响,诱导激波与化学反应区可能发生分离,从而使爆震波衰减[9];Thomas等人指出爆震波能否在弯曲管道中传播与弯管的曲率半径及管内压力有很大关系,曲率半径过小将导致预混气爆震局部熄灭,压力过低也会促使爆震波熄灭[10],熄灭后也有可能在弯管局部出现二次起爆[11]。以上研究虽未直接涉及曲管中DDT转变特性,但有关结论仍可用来指导弯曲爆震室的设计。

笔者主要研究在缩短爆震室轴向长度的同时,如何在最短距离内获得充分发展的爆震波;以及对曲管爆震室内爆震起爆以及爆震波在曲管内的传播性能和螺旋结构基本几何参数对脉冲爆震发动机性能的影响做出初步讨论。

1 试验装置及试验方法

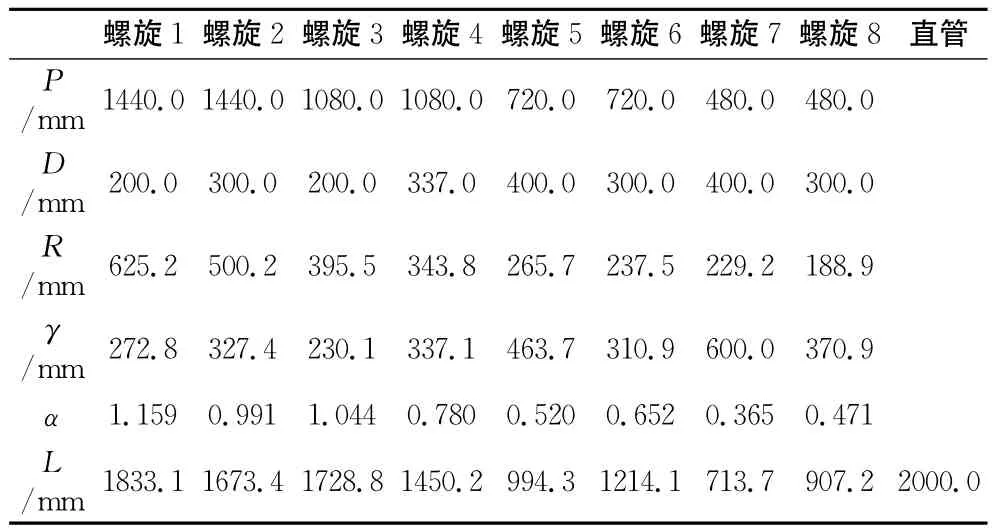

1.1 螺旋脉冲爆震管冷态实验

通过对前期直管中采用Shchelkin螺纹障碍物实现爆燃向爆震转变的研究结果进行分析表明,Shchelkin螺纹障碍物的使用将增大爆震管中冷态流动时沿程损失,增大沿程损失对缩短DDT转变距离是有利的,因此对于其中一种曲管型式——螺旋爆震管,也有可能存在这一规律,因此有必要测量不同曲率、挠率下螺旋爆震管的冷态流阻,这可以为以后数据分析及规律总结提供一定的试验数据参考。试验过程中使用同一根金属软管(波纹管),长2000mm,通过设计加工的简易弯曲定型架可以实现不同节距P和中径D的螺旋尺寸,表1中给出了实验中9种不同爆震管的几何参数。

表1 实验中不同爆震管几何参数Table1 Geometric parameters of the 9different detonation tubes

其中R、γ分别为管内轴线曲率半径和挠率半径,采用式(1)和(2)计算;α为螺旋角度,以弧度为单位,采用式(3)计算;L为螺旋段轴向长度。采用总压探针测量不同螺旋结构下金属软管进口和出口总压,进口空气流量由流量计测量,最终可以得出不同螺旋结构下的流阻,总结出流阻和曲率及挠率的关系。

1.2 螺旋脉冲爆震管热态实验

不同曲率和挠率下的螺旋结构对爆震管冷阻特性有影响,同样地,也会影响该爆震管中爆燃向爆震转变特性。

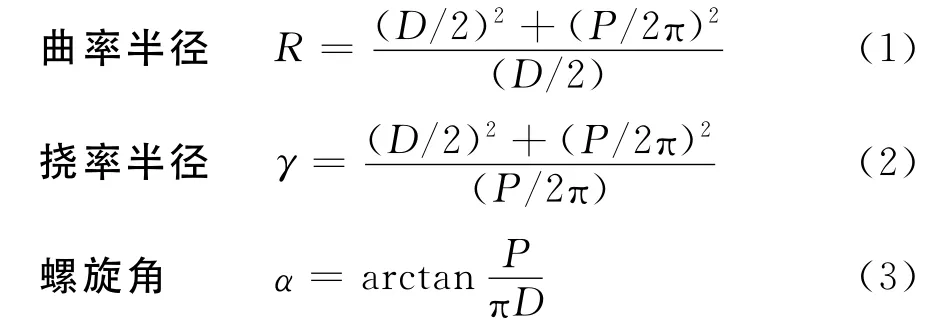

图2是本部分研究的试验装置原理图,可以看到由两部分组成,前部分为混合点火段,后部分为爆震试验段。试验采用高能火花塞放电点火,点火能量为1J。

图2 试验装置原理图Fig.2 Schematic of experimental setup

混合点火段是长660mm的直管,内有Shchelkin螺纹结构,其主要作用是将来流空气和燃料混合,经火花塞放电点燃后,在Shchelkin螺纹障碍物的作用下,为后部分研究爆震管提供一定压力和速度的进口气流条件。在混合点火段上有两个传感器安装位置(P1和P2),P1距推力壁35mm,点火位置在P1和P2之间,距P1位置210mm,P2距点火位置250mm。试验研究过程中该结构保持不变。爆震试验段为长2000mm的金属软管,沿着爆震管方向在其上布置了5个传感器安装座,P3距软管左端350mm,距P2位置515mm,P3~P7为等间距布置,间距为350mm,P7位置距离软管出口335mm。实验中通过简易弯曲定型架将金属软管安装成不同截距和中径的螺旋结构。

2 试验结果及分析

2.1 冷态流阻试验结果及分析

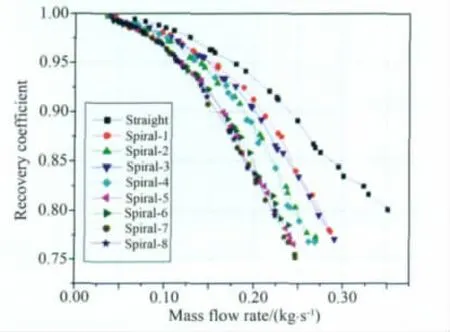

图3是金属软管在不同几何尺寸下试验测量的进出口总压恢复系数与来流空气流量的数据。从图中可以看到,在相同来流流量下,直管试验段的总压恢复系数最大,不同结构尺寸的螺旋结构对应的总压恢复系数也不同。

图3 爆震管总压恢复系数与来流空气流量关系Fig.3 Total pressure recovery coefficient as a function of inlet mass flow rate

结合表1,由图3可见,来流流量越大,螺旋管总压恢复系数越小;在保持螺旋管中径不变的情况下,螺旋管流阻随节距增大而减小;在保持螺旋节距不变的情况下,中径越大螺旋管流阻越大。再者由图3可见,螺旋2和螺旋4在相同的来流条件下总压恢复系数相近,螺旋5~8也有类似结果。对照表1,可以发现螺旋2和螺旋4挠率接近,螺旋5~8这两组螺旋结构的曲率半径相近。可以总结出在D<P/π时挠率半径相似的螺旋结构流阻相近,发动机总压恢复系数受挠率影响较大;D>P/π时曲率半径接近螺旋结构流阻相近,总压恢复系数受曲率影响较大。整体上说螺旋挠率半径越大发动机总压恢复系数越大,流阻越小,但此规律并不是很明显,还需要进一步研究。

2.2 热态爆震试验结果及分析

发动机流阻越大,越有利于可爆混合物混合均匀。根据冷态流阻实验,螺旋5、6、7和8四种结构,流阻较大,且在相同来流条件下流阻相近,故研究表1中螺旋5~8四种结构,这样在研究螺旋爆震室的结构参数对发动机性能影响时,可以尽量减小流阻的影响。

对于所有不同结构的爆震试验段,热态试验过程中都供给相同的进口空气流量,约为0.075kg/s,燃油为汽油,当量比约在1.1附近,直管发动机点火频率为5Hz,螺旋爆震管发动机点火频率为2Hz,由于点火间隔时间较长,因此可以忽略工作循环间的影响,即认为本实验是单次试验。

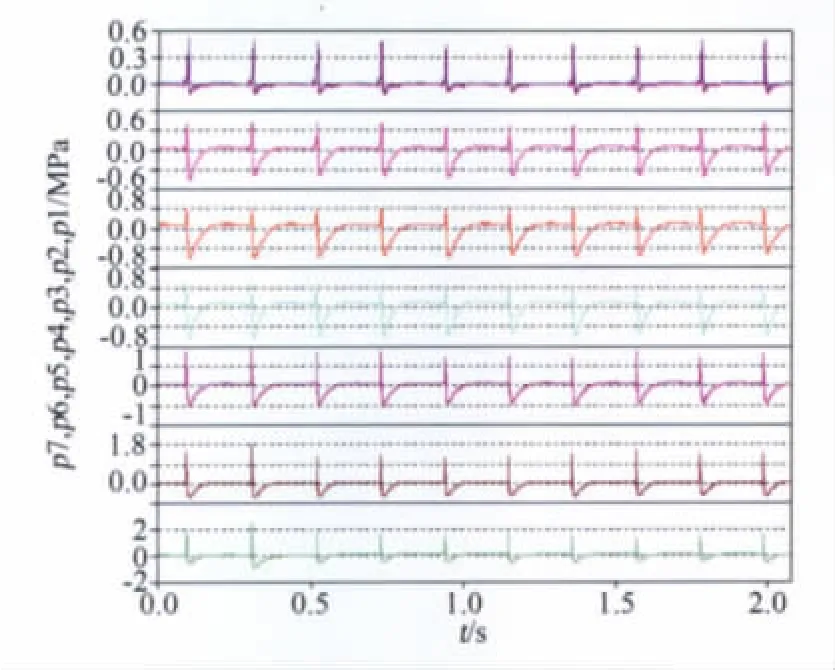

图4是直管爆震发动机以5Hz频率工作时,压电式压力传感器所采集到的压力信号曲线。从图4中的压力信号可以看出在传感器6位置所得压力已经超过1.4MPa,传感器7的位置所得压力峰值已经大于1.6MPa,均接近同等工况下C-J点爆震波压力(1.86MPa),符合弱爆震压力特征。

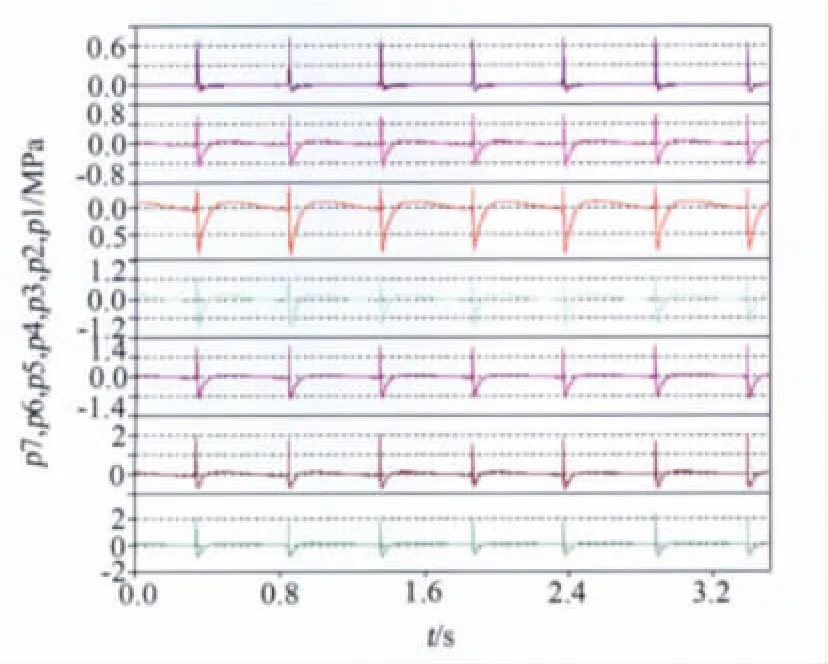

图5是螺旋1结构爆震发动机以2Hz频率工作时,压力传感器所采集到的压力信号。由图5可见传感器5位置压力峰值大于1.4MPa,传感器6、7位置压力峰值接近2MPa,即传感器5位置以后压力峰值均大于C-J爆震压力的80%,符合爆震形成压力特征。

图4 直管试验所测得压力波形图Fig.4 Experimental pressure profiles of straight PDE

图5 螺旋5结构爆震发动机试验压力波形图Fig.5 Experimental pressure profiles of spiral5PDE

其它3种螺旋结构脉冲爆震发动机热态试验,同样可以得到类似图5的压力曲线,在这里不再重复。综合以上结果,可以发现螺旋结构爆震发动机可以稳定、连续工作。

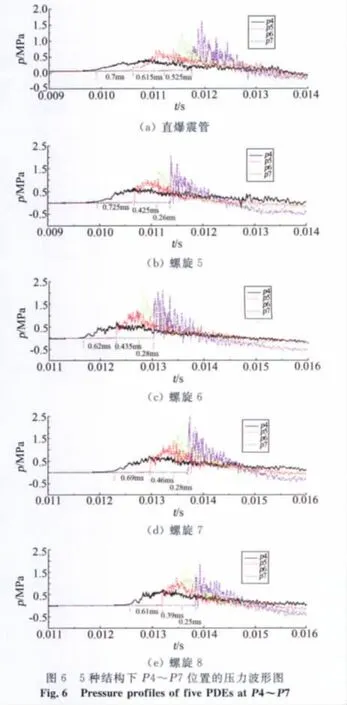

图6是5种结构下P4~P7位置的压力波形图,由图6(a)可见,对于结构为直管的爆震试验段,P4~P6位置的压力信号存在较长的上升沿,压力阶跃出现在P7位置,P7位置压力峰值为1.6MPa,根据图中P6和P7压力曲线时间间隔,压缩波在位置P6和P7间的传播速度为667m/s,可以认为爆震波未在P7位置前形成。由图6中四种螺旋结构压力曲线(图6(b)~(e))可见,各螺旋结构P4位置压力曲线存在较长的上升沿,这表明火花放电点火后形成的初始扰动或压缩波传到了P4位置,另一方面点火产生的初始火焰不断加速,最终在P5位置前某处迅速形成局部爆炸,爆炸产生的压缩波向爆震管上游和下游传播,向下游传播的压缩波最终赶上初始火花放电形成的初始扰动,从而形成前导激波继续向下游传播,该激波由紧随其后的火焰前锋驱动。各螺旋结构P4~P5位置间压缩波传播速度在470~570m/s之间,该前导激波传播速度不断增加,在P5~P6位置间其平均传播速度为810~880m/s,基本达到CJ爆震波传播速度的一半,同时P6位置压力峰值约为2.0MPa,高于CJ压力,由于试验采用的是空气和液态汽油的两相可爆混合物,可以认为P6位置已形成非理想爆震,进一步地,该平均波速又继续升高到P6~P7位置间的1270~1410m/s。

因此,相比于直管,当前试验采用的螺旋结构可以形成爆震,且可以缩短DDT距离,采用螺旋结构后,爆震波形成位置提前到P6处,距点火位置1.73m,爆震管水平长度缩短了0.78~1.28m。

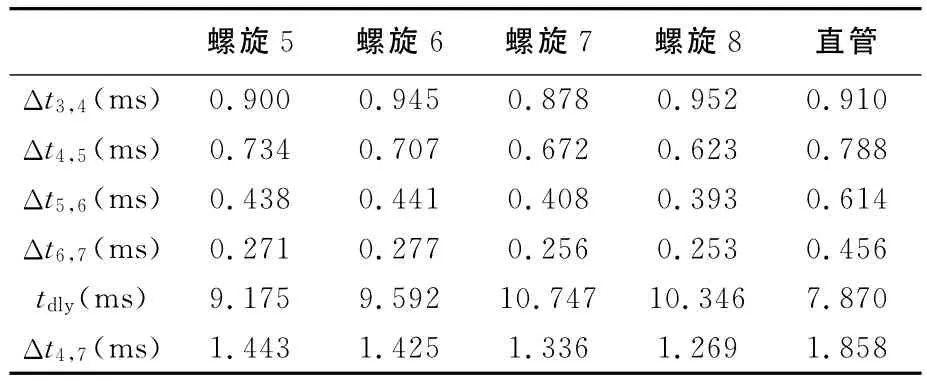

在不同螺旋结构对爆震波形成距离的影响方面,从目前的压力测点数据分析很难发现当前所研究螺旋结构的差异性,但另一方面,可以通过波的传播时间间接研究其差异性。表2给出了图6试验结果下相应的特征时间平均值的统计数据,其中tdly为点火延迟时间,定义为图2中点火位置处火花放电到传感器P3位置压力曲线上升到峰值10%的时间间隔;Δt4,7为波由P4位置传到P7位置间的时间间隔,即爆震波形成及传播时间。

点火延迟时间tdly又可细分为可爆混合物着火时间、可爆混合物着火形成的初始火核传播时间及弱压力扰动传播时间,其主要取决于试验器内点火前的初始流场,如流速、当量比、燃油雾化特性及其分布等等。由于本实验对于不同爆震试验段采用的是相同空气流量及当量比,因此对于点火延迟时间,不同试验结构引起的最大差异在于爆震管内气流流速,基于图3及螺旋管曲率影响结果可知,在相同的流量下爆震管内进口流速最大的是直管试验段,以下依次为螺旋6、螺旋5、螺旋8和螺旋7。按照理论分析爆震管内气体流速高,则初始火核传播速度及扰动传播速度快,相应的点火延迟时间应该缩短。表2是不同试验段特征时间的统计数据,其中tdly趋势与此分析结果不同,可见在螺旋爆震管研究中不仅需要考虑流速和当量比,还应考虑燃油雾化和螺旋上下内壁面反射等其它因素。

表2 压力曲线特征时间平均值Table2 Average characteristic time of pressure profiles

当压力扰动及初始低速火焰传播到位置P3下游某处时,爆震管内可爆混合物将产生局部爆炸,形成复杂的激波系,不同爆震管结构对应的激波系及传播方式都有很大差异,其最终将影响爆震波形成及传播时间,即爆震波形成及传播时间Δt4,7反映了爆震管结构的差异,该时间越短,相应的DDT转变时间越短。由表2可见,相对于直管螺旋爆震管DDT时间缩短了0.415~0.589ms不等。

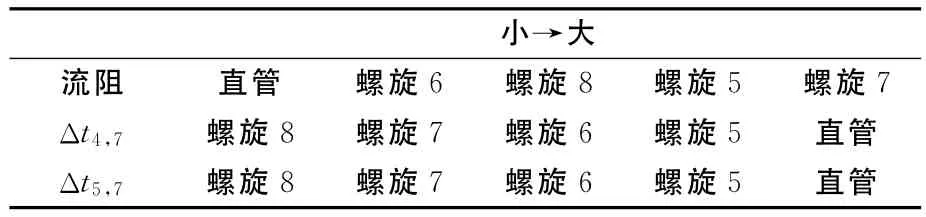

表3对热态爆震实验中所采用的螺旋爆震管流阻和爆震相关特征时间做了大小排序。根据表3排序结果可见DDT时间与冷态流阻的大小规律不同。结合表1可见,DDT时间随着螺旋曲率减小而减小。另一方面,由于所有螺旋结构基本都是在P6位置形成爆震波,从降低冷态流阻、缩短爆震管轴向长度来看,螺旋爆震管8是最佳的。

表3 统计数据大小排序Table3 Order of statistical data

以下部分研究内容还不够完善仍需要继续进行研究:虽然各结构空气及供油量相同,螺旋结构DDT转变时间小于直管结构,但各结构不同测点位置间的波传播时间间隔差异较大,因此有必要对具体影响因素进行深入研究。

3 结 论

(1)通过螺旋爆震管冷态流阻实验,得到在保持螺旋管中径不变的情况下,螺旋管流阻随节距增大而减小;在保持螺旋节距不变的情况下,中径越大螺旋管流阻越大;螺旋爆震管流阻随挠率半径增加而减小;

(2)热态实验结果证明了螺旋构型的爆震管可以稳定持续工作;相对于直管,螺旋爆震管,可以缩短DDT时间,减小DDT距离,缩短爆震管水平长度,进一步增强爆震;螺旋爆震管DDT时间和DDT距离随着螺旋曲率半径减小而逐渐减小;

(3)研究结果表明,存在一种最优的螺旋结构在降低流阻的同时,缩短DDT时间和距离。比较本文热态试验中的四种螺旋结构,从减小DDT时间和距离,并降低冷态流阻和缩短爆震管水平长度而言,螺旋8为最佳结构。

[1] BUSSING T,PAPPAS G.An introduction to pulse detonation engine[R].AIAA 1994-0263.

[2] 严传俊,范玮.脉冲爆震发动机原理及关键技术[M].西安:西北工业大学出版社,2005.

[3] KANESHIGE M,SHEPHERD J E.Detonation database,GALCIT technical report[R].FM97-8(1997).

[4] CICCARELLI G,DOROFEEV S.Flame acceleration and transition to detonation in ducts[J].Progress in Energy and Combustion Science,2008,34(4):499-550.

[5] FAN Wei,YAN Chuan-jun,HUANG Xi-qiao,et al.Experimental investigation on two-phase pulse detonation engine[J].Combustion and Flame,2003,133(4):441-450.

[6] AUSTIN J M,SHEPHERD J E.Detonations in hydrocarbon fuel blends[J].Combustion and Flame,2003,73-90.

[7] BROPHY C M,HANSON R K.Fuel distribution effects on pulse detonation engine operation and performance[J].Journal of Propulsion and Power,2006,22(6):1155-1161.

[8] RASHEED A,FURMAN A,DEAN A.Pressure measurements and attenuation in a hybrid multitube pulse detonation turbine system[J].Journal of Propulsion and Power,2009,25(1):148-161.

[9] EDWARDS D H,THOMAS G O.The diffraction of detonation waves in channels with 90°bends[J].Combustion,1983:65-76.

[10] THOMAS G O,WILLIAMS R LI.Detonation interaction with wedges and bends[J].Shock Waves,2002,11(6):481-492.

[11] FROLOV S M,AKSENOV V S,SHAMSHIN I O.Shock wave and detonation propagation through U-bend tubes[J].Proceedings of the Combustion Institute,2007,31(2):2421-2428.

[12] 邱华,严传俊,熊姹.脉冲爆震发动机孔板型气动阀工作特性实验研究[J].实验流体力学,2010,24(2):39-45.