催化转换器最优封装工艺研究

2012-11-14徐火青齐喜岑李金阁句孝飞

徐火青,齐喜岑,李金阁,句孝飞

(1.重庆大学 材料科学与工程学院,重庆 400044;2.中国核工业第二四建设有限公司,北京 101601)

催化转换器最优封装工艺研究

徐火青1,齐喜岑1,李金阁1,句孝飞2

(1.重庆大学 材料科学与工程学院,重庆 400044;2.中国核工业第二四建设有限公司,北京 101601)

通过热-力单向耦合,将温度场结果施加到应力场上,依据焊接热弹塑性有限元分析理论,考虑到材料随温度变化的力学性能以及材料的应变强化,对三种封装工艺的催化转换器进行应力和变形的数值模拟。最后,从残余应力、变形、封装时间和焊缝抗热裂性等方面对比三种封装工艺的催化转换器,从实际生产效率和产品质量的角度,得出较好的封装焊接工艺。

催化转换器;焊接残余应力;焊接变形;数值模拟

0 前言

SCR尾气净化系统相对于其他净化技术优势明显,近年来得到广泛的应用。催化转换器是SCR系统的核心部件之一,是尾气与催化剂在载体上反应的支撑体,主要通过焊接工艺封装而成[1-2]。其壳体材料为奥氏体不锈钢薄板,由于奥氏体不锈钢具有线膨胀系数大的特点,容易产生焊接变形;同时,催化转换器的工作环境较为复杂,较大的残余应力容易引起应力腐蚀裂纹[3]。因此,无论从产品外观还是使用寿命上,研究其焊接变形和残余应力以及在工艺上减少封装时间,对于提高产品质量和生产效率、延长使用寿命都具有重要的意义。

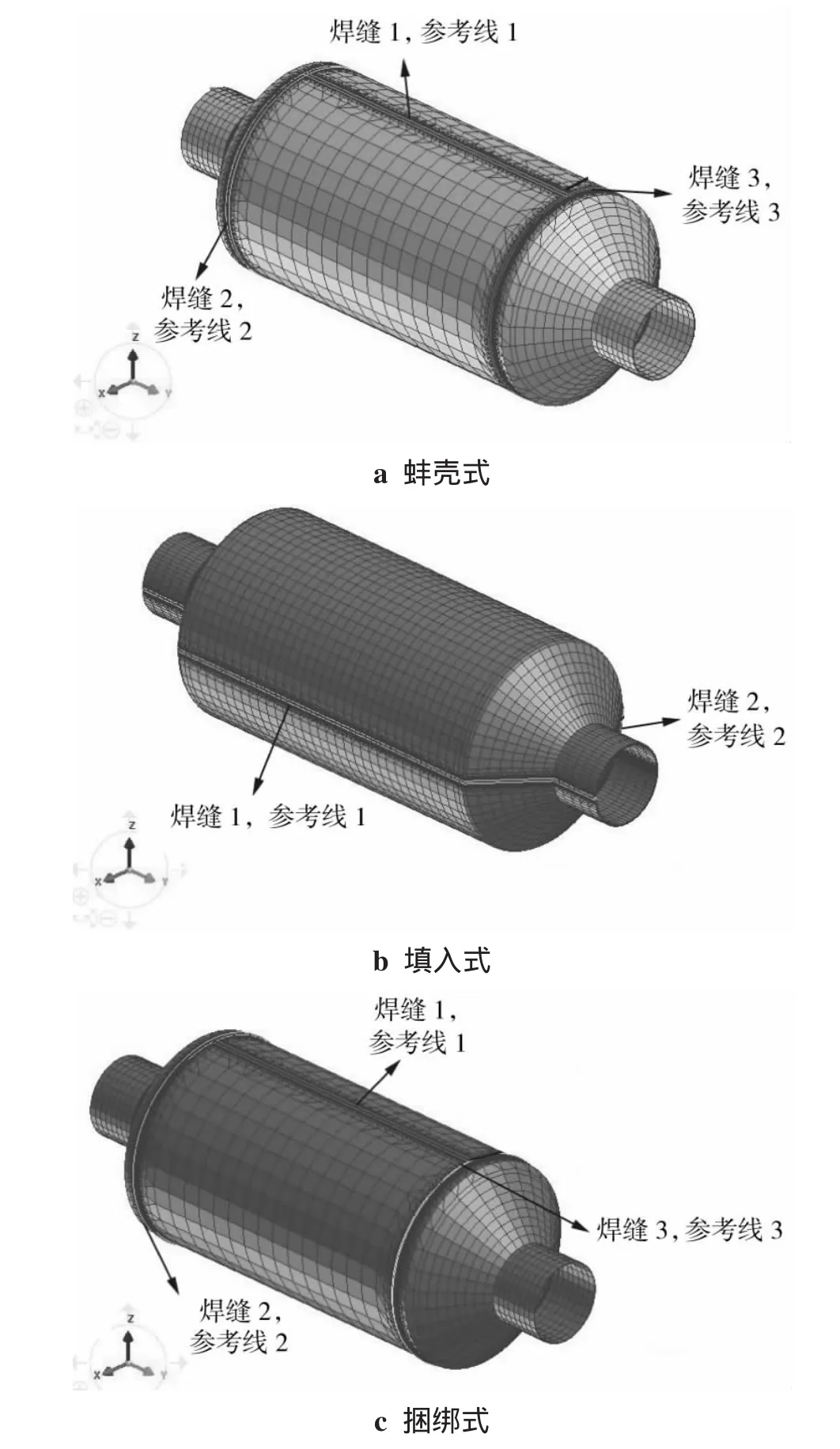

1 催化转换器的封装工艺

催化转换器由载体、密封衬垫和不锈钢壳体组成,其封装过程就是将这三个独立的部分外加两端端盖固定为一个整体。目前,工业上催化转换器的封装方式主要有蚌壳式、填入式和捆绑式三种[4]。蚌壳式封装大多属于定腔封装,封装后催化转换器尺寸固定,封装力的大小和分布由各零件的尺寸精度来保证,其封装示意如图1a所示。可采用TIG焊、MIG焊,必要时增加TIG或MIG点焊工序进行预固定。填入式封装首先将薄壁不锈钢板通过卷板机卷筒并焊接成筒体,然后将载体在外力的作用下压入,也属于定型腔封装,但其型腔尺寸能精确控制,受力状况比蚌壳式好,采取一些辅助措施后也能得到相当长的使用寿命,其封装示意如图1b所示。填入式封装大多采用圆柱形载体,配合适当的工装,其他形状载体也能封装。筒体通常采用不填丝TIG焊,其他部分则用MIG焊或TIG焊,有些催化转换器塞入后采用旋压成型。捆绑式封装是控制封装力的一种较理想的方式,其受力最均匀,能够保证较长的使用寿命,适用于圆柱形载体。一般用MIG焊,点焊固定时可采用TIG焊,其封装示意如图1c所示。

图1 催化转换器的三种封装工艺Fig.1 Three kinds of catalytic converter packaging proceeses

2 三种封装工艺比较

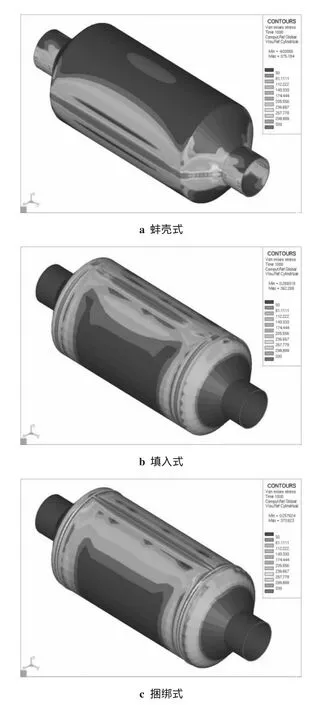

2.1 变形量

催化转换器的材料为奥氏体不锈钢SUS304。图2a为蚌壳式,明显发生了翘曲变形,筒体上焊缝收缩,向内凹陷,端口则向外翘起。翘曲变形是由于焊缝纵向峰值拉应力而引起的两侧板件中的压应力作用,当压应力值高于板件的临界失稳压应力值,板件翘曲失稳。在纵焊缝的横截面上,焊缝中心低于两边,这是由残余应力场在稳定状态下具有最小势能决定的,同时在失稳状态下,焊缝相应缩短,使得其中一部分峰值拉应力有所降低。通常,在失稳弯曲变形状态时,板内的应力场发生畸变,势能降到最低,使得失稳变形的形状保持相对稳定。

图2b为填入式,其最大的变形量为0.61 mm,发生在环焊缝与纵焊缝交接的区域。工件并没有发生薄板的失稳翘曲变形,这是因为圆筒体的刚度要比平板薄板刚度大,在同样的焊接条件下,圆筒体不易发生失稳翘曲变形。同时,填入式催化转换器的焊接工艺也能在一定程度上减小失稳变形。左端端盖口基本上没有发生变形,这是因为对其施加了刚性约束所致。对于两端的环焊缝,在焊缝中心线上产生的下凹变形,尤其是起始点位置由于经过了多次的焊接热循环,其下凹变形量最大,而在离焊缝稍远处则会出现上凸变形,但幅值较小。这是因为环焊缝的周长缩短造成了壳体变形。环形焊缝下陷,同时在焊缝中的峰值应力也随之降低。

图2c为捆绑式,焊接变形主要集中在焊缝附近,左端盖不发生变形,这是因为对其施加了刚性约束所致。右端盖口的变形较小,说明焊接过程对端盖口的影响较小。焊接变形最大的部位仍是环焊缝与纵焊缝交接的区域,为0.63 mm。对于两端的环焊缝,在焊缝中心线上产生下凹变形,尤其是起始点位置由于经过了多次的焊接热循环,其下凹变形量最大,而在离开焊缝稍远处则会出现上凸变形,但幅值较小。这是环焊缝在周长上缩短造成的壳体变形,可能会引起安装边角变形。

通过比较三种封装工艺焊接残余变形分布云图可知,在最大变形量上,蚌壳式产生翘曲失稳变形,变形量最大,为1.69 mm,捆绑式次之,为0.63mm,填入式最小,为0.61mm。从变形区域上看,蚌壳式在中间筒体部位变形较小,而端盖口的变形量较大;填入式和捆绑式的变形基本上沿焊缝分布,端盖口的变形较小;捆绑式的整体变形区域比填入式稍大。

2.2 残余应力

图2 三种催化转换器焊接残余变形分布云图(30×)Fig.2 Contours of welding deformation of three different catalytic converters(30×)

Fig.3 三种催化转换器等效残余应力分布云图Fig.3 Contours of welding Von Mises equivalent stress of three different catalytic converters

一些情况下,材料虽然受到很大的单向残余应力,但并没有被破坏,这就要看其Von mises等效残余应力,图3给出了三种工艺下的焊接Von Mises等效残余应力分布云图。图3a为蚌壳式,对于中间筒体,在焊后的逐渐冷却过程中,焊缝处残余应力逐渐增大;在冷却到室温后,应力分布集中于焊缝和近焊缝区,距离焊缝越远,应力越小。其残余应力峰值为362 MPa,已经超过了SUS304在20℃下的屈服强度,这是因为考虑了应变强化,是正常的。图3b为填入式,残余应力主要分布在中间筒体的纵焊缝上,沿焊缝方向上两端较小,垂直于焊缝的方向上逐渐减小,在斜面及端盖口残余应力则较小。图3c为捆绑式,焊后残余应力主要分布于焊缝及近缝区,离焊缝越远,残余应力值越小。整个焊件的最大残余应力为373 MPa,同样已经超过了SUS304材料在20℃下的屈服强度,这也是应变强化的结果。

通过比较发现,三种封装类型的催化转换器的残余应力基本上都是沿焊缝分布。蚌壳式的残余应力最大为375 MPa,捆绑式为373 MPa,填入式为362 MPa,可见在残余应力方面,三者相差不大。

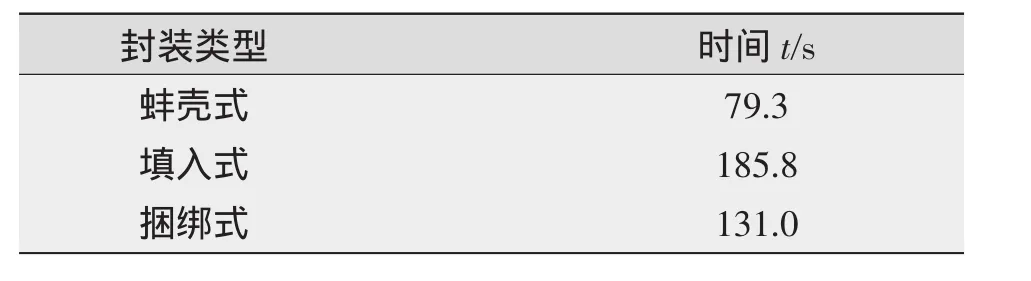

2.3 封装时间

封装时间是完成一个催化转换器封装所需的时间,封装时间的长短直接关系着生产效率的高低,缩短封装时间是提高经济效益的最简单有效的方法。根据三种类型催化转换器的封装工艺和焊接速度,其封装时间如表1所示。

表1 三种类型催化转换器的封装时间Tab.1 Manufacturing time of three different catalytic converters

由表1可知,虽然蚌壳式的封装时间最短,为79.3 s,但蚌壳式封装需要两台焊机同时焊接,增加了设备投入成本,若只用一台焊机,封装时间应在160 s以上。因此,在同等条件下,捆绑式在提高生产效率上有一定的优势。

2.4 焊缝抗热裂性能

由于蚌壳式、填入式、捆绑式催化转换器采用了不同的焊接方法,即蚌壳式和填入式采用不填丝TIG焊,而捆绑式催化转换器采用填丝MIG焊,因此其焊缝的抗裂纹性能也不尽相同。

SUS304属于非稳定化奥氏体不锈钢,在采用无填充材料TIG焊时,焊缝金属的化学成分与母材相同。但是奥氏体不锈钢在出厂时都进行了1 050℃~1 100℃的固溶退火处理。在此热处理过程中,碳化物M23C6、σ相和δ铁素体完全溶解,退火后的组织为全部均匀的奥氏体组织,在随后的淬火处理中,这种组织将被保留,所以在室温下,材料被焊之前的组织是奥氏体,没有铁素体。但是为了获得良好的抗热裂性能,焊缝组织不应为全奥氏体,应该为奥氏体加5%~15%的δ铁素体[5]。如果采用不填丝焊接方法,根据Delong图,在焊缝和热影响区有可能产生热裂纹,必须将不锈钢的化学成分严格控制在一定的范围内,使得焊后焊缝能生成一定量的一次δ铁素体,这样当焊缝冷却到室温时,焊缝组织为奥氏体+部分δ铁素体[5]。SUS304的w(Cr)=17%~19.5%之间,w(Ni)=8%~10%,根据Delong图,为了焊后获得足够的δ铁素体含量,Cr含量必须要保持在上限,而Ni含量必须要保持在下限,基于制造成本和工艺考虑,制造厂商通常会降低Cr、Ni含量,因此SUS304在采用不填丝TIG焊时更容易产生热裂纹。当然,也可以提前与厂家协商解决。当采用填充材料焊接SUS304时,则一般不会出现问题,因为设计焊缝成分时,已经考虑了凝固时产生一定量的一次δ铁素体,所以室温下有足够的铁素体保证焊缝具有较高的抗热裂能力。由此可见,捆绑式催化转换器外壳的抗热裂性能要好于蚌壳式和填入式。

3 结论

在变形方面,三种封装方式虽然都能满足产品要求,但是蚌壳式催化转换器的变形量要明显大于其他两种,填入式和捆绑式变形量基本相当;在残余应力方面,三者相差不大;在封装时间方面,在同等设备条件下,捆绑式的封装时间最短;在焊缝抗裂纹性能方面,捆绑式要优于其他两种。因此,从兼顾产品质量和生产效率的角度出发,捆绑式催化转换器占有一定优势。

[1]黄 鹏.国外车用柴油机SCR技术的应用研究[J].车用发动机,2005,157(3):5-7.

[2]王务林.汽车催化转化器系统概论[M].北京:人民交通出版社,1999.

[3]刘仁培,董祖珏,魏艳红.不锈钢焊接凝固裂纹应力应变场数值模拟模型的建立[J].焊接学报,1999,20(4):238-242.

[4]张洪汛,勾 频,陈 琪.催化器封装制造工艺分析[J].机械设计与制造,2002(6):85-87.

[5]埃里希·福克哈德.不锈钢焊接冶金[M].北京化学工业出版社,2004.

Study on the best packaging technology of catalytic converter

XU Huo-qing1,QI Xi-cen1,LI Jin-ge1,JU Xiao-fei2

(1.College of Material Science and Engineering,Chongqing University,Chongqing 400044,China;2.China Nuclear Industry 24 Construction Co.,LTD,Beijing 101601,China)

In this paper,the results of the temperature fields were applied to the mechanical field with thermal-mechanical coupled,which based on the welding thermo-elastic-plastic finite element analysis theory,taking into account the material mechanical properties with temperature and strain hardening.The welding residual stress fields and the welding deformation of three catalytic converters were simulated by SYSWELD.Finally,three catalytic converters were compared from the welding residual stress,welding deformation,manufacturing time and hot-crack resistance,and the better manufacturing technology was proposed.

catalytic converter;welding residual stress;welding deformation;numerical simulation

TG404

A

1001-2303(2012)03-0074-04

2011-09-04

徐火青(1988—),男,江西赣州人,硕士,主要从事铝合金焊接数值模拟的研究。